Изобретение относится к области черной металлургии, в частности к рафинированию жидкой стали в ковше,

Цель изобретения - повышение качества металла посредством снижения содержания водорода, тепловых потерь и улучшения экологической обстановки. Для достижения указанной цели в известную рафинирующую смесь, содержащую алюминий, силикокаль- ций, вещество, содержащее окислы кальция, согласно изобретению в качестве вещества, содержащего окислы кальция, используют офлюсованную известь, содержащую 3-9% Рв20з при следующем соотношении компонентов, мас.%:

Алюминий8-15 Силикокальций 7-14 Офлюсованная известь, содержащая

3-9% Рв20зостальное и соотношении алюминия и силикокальция (1-2):1.

С целью повышения десульфурирую- щих свойств смесь дополнительно содержит 5-10% плавикового шпата.

Сущность изобретения заключается в следующем.

Известно, что ферриты кальция имеют температуру плавления 1220°-1250°С, что предопределяет быстрое оглавление кусков извести и формирование активного высокоосновного гидроподвижного шлака. Кроме того, при взаимодействии окислов железа с алюминием, кремнием и марганцем расплава выделяется дополнительное тепло, что способствует снижению тепловых потерь на нагрев и расплавление извести,

00

ю ю

.Ј

00

Использование ожелезненной извести исключает гидратацию при обжиге известняка, его хранении и транспортировке оказывает влияние на содержание водорода в стали, обработанной данной смесью. Кроме того, позволяет исключить применение плавикового шпата, являющегося источником экологически вредных фтористых выделений в атмосферу, т.к. экзотермические реакции в смеси позволяют формировать жидкий десульфурирующий шлак в ковше без использования для этой цели плавикового шпата. Нижний предел содержания окислов железа в извести (3%) обусловлен величиной, при снижении которой влияние содержания окислов железа в извести резко уменьшается. Верхний предел (9%) обус- ,ловлен требованием снижения тепловых потерь. Минимальное содержание алюминия в смеси (8%) необходимо для полного раскис- ления стали, поступающей в первый момент в ковш до начала раскисления. Верхний пре- дел содержания алюминия в смеси (15%) ограничен величиной, при превышении которой влияние его на эффективность обра- ботки стали смесью уменьшается. Снижение содержания силикокальция в смеси ниже заявленного (7%) отрицательно сказывается на рафинирующей способности смеси. Дальнейшее повышение содержания в смеси силико- кальция выше заявленного (14%) нецелесообразно, т.к. это приводит к перерасходу дефицитного ферросплава и повышению себестоимости стали. Наиболее высокие рафинирующие свойства смеси были достиг- нуты при соотношении алюминия и силикокальция в смеси (1-2): 1 Увеличение этого соотношения в сторону увеличения расхода алюминия приводит к перерасходу алюминия, снижению эффекта его совместного .действия с силикокальцием, удорожанию рафинирующей стали. Уменьшение содержания алюминия в соотношении ниже заявленного нецелесообразно из-за ухудшения термодинамических условий рафинирова- ния металла.

С целью получения особочистых высо- кокачественных сталей с высокими механическими и служебными свойствами, с резко ограниченными пределами содержания не только водорода, но и серы для повышения десульфурйрующей способности смеси необходимы небольшие добавки плавикового шпата в количестве 5-10% от веса рафинирующей смеси. Снижение количества пла- викового шпата в смеси менее 5% не приводит к ускорению шлакообразования в первой, фазе обработки и не обеспечивает формирование шлака с высокой рафинирующей способностью уже на ранних стадиях

обработки, а превышение 10% не приводит к улучшению экологической обстановки за счет увеличения выделений при обработке фтористых соединений.

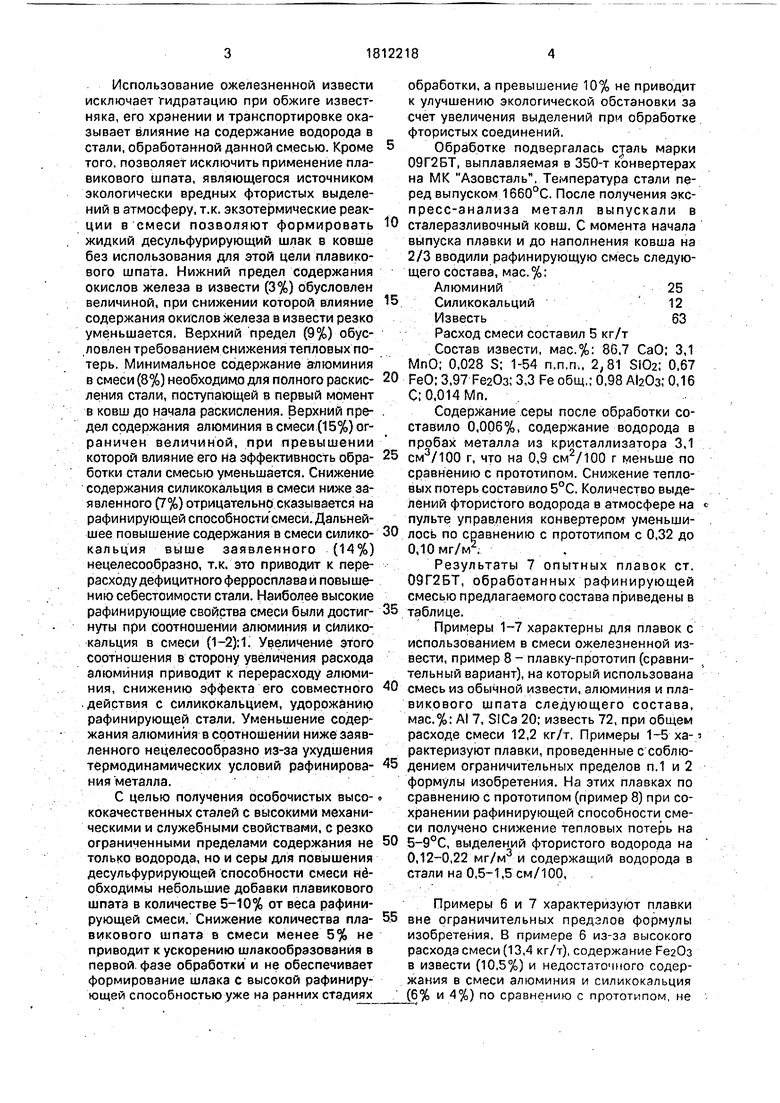

Обработке подвергалась сталь марки 09Г2БТ, выплавляемая в 350-т конвертерах на МК Азовсталь. Температура стали перед выпуском 1660°С. После получения экспресс-анализа металл выпускали в сталеразливочный ковш. С момента начала выпуска плавки и до наполнения ковша на 2/3 вводили рафинирующую смесь следующего состава, мас.%:

Алюминий25 Силикокальций 12 Известь 63 Расход смеси составил 5 кг/т Состав извести, мас.%: 86,7 СаО; 3,1 МпО; 0.028 S; 1-54 п.п.п., 2,81 5Ю2; 0,67 FeO; 3,97 РеаОз; 3,3 Fe общ.; 0,98 А120з; 0,16 С; 0,014 Мп.

Содержание .серы после обработки составило 0,006%, содержание водорода в пробах металла из кристаллизатора 3,1 см3/100 г, что на 0,9 см2/100 г меньше по сравнению с прототипом. Снижение тепловых потерь составило 5°С. Количество выделений фтористого водорода в атмосфере на пульте управления конвертером уменьши- лось по сравнению с прототипом с 0,32 до 0,10 мг/м .

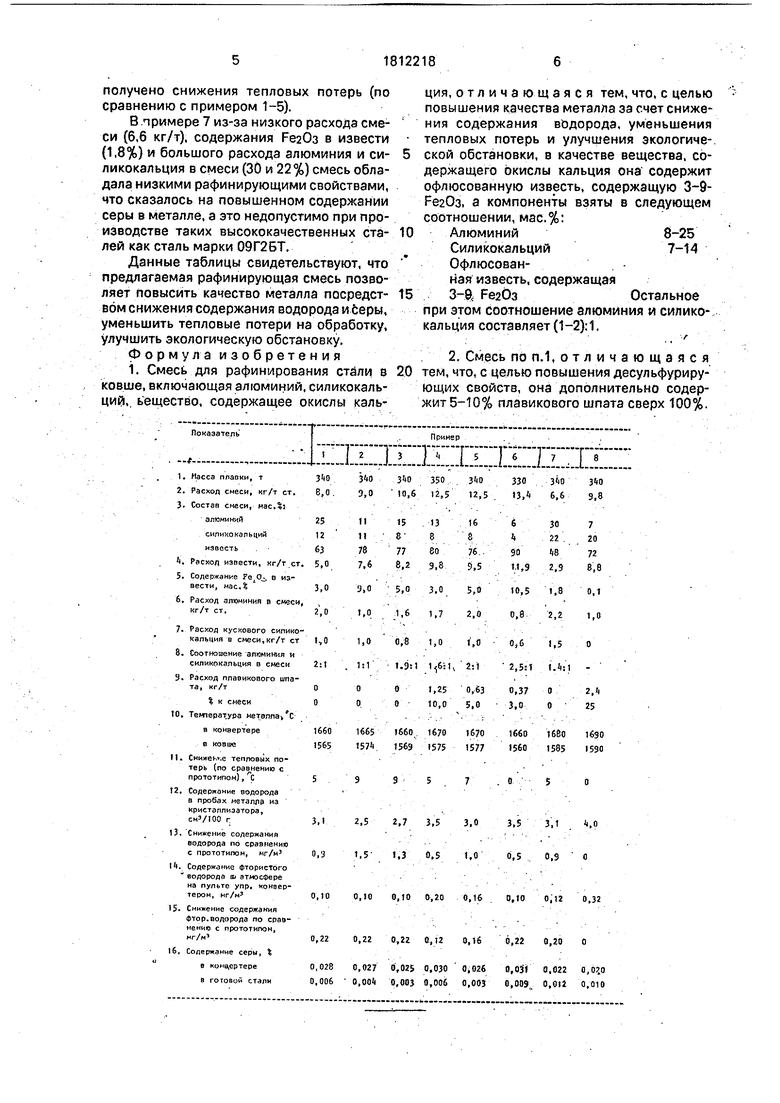

Результаты 7 опытных плавок ст. 09Г2БТ, обработанных рафинирующей смесью предлагаемого состава приведены в таблице.

Примеры 1-7 характерны для плавок с использованием в смеси ожелезненной извести, пример 8 - плавку-прототип (сравнительный вариант), на который использована смесь из обычной извести, алюминия и плавикового шпата следующего состава, мас.%: AI 7, SICa 20; известь 72, при общем расходе смеси 12,2 кг/т. Примеры 1-5 характеризуют плавки, проведенные с соблюдением ограничительных пределов п.1 и 2 формулы изобретения. На этих плавках по сравнению с прототипом (пример 8) при сохранении рафинирующей способности смеси получено снижение тепловых потерь на 5-9°С, выделений фтористого водорода на 0,12-0,22 мг/м3 и содержащий водорода в стали на 0,5-1,5 см/100, .

Примеры 6 и 7 характеризуют плавки вне ограничительных предэлов формулы изобретения, В примере 6 из-за высокого расхода смеси (13,4 кг/т), содержание РеаОз в извести (10,5%) и недостаточного содержания в смеси алюминия и силикокэльция (6% и 4%) по сравнению с прототипом, не

получено снижения тепловых потерь (по сравнению с примером 1-5).

В .примере 7 из-за низкого расхода смеси (6,6 кг/т), содержания Ре20з в извести (1,8%) и большого расхода алюминия и си- ликокальция в смеси (30 и 22%) смесь обладала низкими рафинирующими свойствами, что сказалось на повышенном содержании серы в металле, а это недопустимо при производстве таких высококачественных сталей как сталь марки 09Г2БТ.

Данные таблицы свидетельствуют, что предлагаемая рафинирующая смесь позволяет повысить качество металла посредством снижения содержания водорода и серы, уменьшить тепловые потери на обработку, улучшить экологическую обстановку.

Формула изобретения

1. Смесь для рафинирования стали в ковше, включающая алюминий, силикокаль- ций, ьещество, содержащее окислы кальция, отличающаяся тем, что, с целью повышения качества металла за счет сниже- ния содержания водорода, уменьшения тепловых потерь и улучшения экологиче-. ской обстановки, в качестве вещества, содержащего окислы кальция она содержит офлюсованную известь, содержащую 3-9- FezOa, а компоненты взяты в следующем соотношении, мае.%:

Алюминий8-25 Силикокальций 7-14 Офлюсован- . ная известь, содержащая 3-9 Рв20з Остальное при этом соотношение алюминия и силико- кальция составляет (1-2):1.

2. Смесь по п.1, о т л и ч а ю щ а я с я тем, что, с целью повышения десульфуриру- ющих свойств, она дополнительно содержит 5-10% плавикового шпата сверх 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Рафинирующая порошкообразная смесь | 1983 |

|

SU1118691A1 |

| Десульфурирующая смесь | 1981 |

|

SU990830A1 |

| Десульфурирующая смесь | 1990 |

|

SU1759893A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Брикет для легирования стали | 1980 |

|

SU889720A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Модифицирующая смесь | 1977 |

|

SU740837A1 |

Сущность изобретения: смесь содержит в качестве вещества, содержащего окислы кальция, офлюсованную известь с 3-9% Ре20з при следующем соотношении компонентов, мае. %: алюминий 8-25, силикокаль- ций 7-14, офлюсованная известь - остальное. Соотношение алюминия и сили- кокальция (1-2):1. Смесь может содержать сверх Т00% плавиковый шпат 5-10. 1 з.п.ф- лы, 1 табл.

| Способ рафинирования металлического расплава | 1984 |

|

SU1239151A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рафинирующая порошкообразная смесь | 1983 |

|

SU1118691A1 |

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-30—Публикация

1989-12-05—Подача