1

Изобретение относится к черной металлургии, а именно к выплавке стали с продувкой металла порошкообразными материалами.

Цель изобретения - корректировка химического состава металла по кремнию и повышение рафинирующей способности смеси.,

- В порошкообразную смесь, включающую известь, плавиковый шпат и алюминий, дополнительно введены силициды РЗМ при следующем соотношении компонентов, мас.%:

Силициды РЗМ 2,0-4, 5 Алюминий5,0-15,0

Плавиковый

шпат5,0-10,0

ИзвестьОстальное

Введением силицидов РЗМ в состав предлагаемой смеси обеспечивается возможность корректировки химического состава металла кремнием, при этом одновременно повышается рафинирующая способность смеси по отношению к сере, что способствует дотижению низкого содержания серы (0,002-0,003%) в металле.

Состав предлагаемой смеси разработан на основании результатов опытных плавок с вдуванием порошков в металл, проведенных в открытой индукционной печи.

Смеси подготавливают следующим образом. Материалы измельчают и просеивают до фракции не более 1 мм, известь и плавиковый шпат прокаливают в течение 1 ч при 600-650°С, затем материалы механически перемешивают. Продувку подготовленными смесями осуществляют в струе аргона при его расходе 0,1 и давлении в пневмонагнетателе не более 3 атм. Расход порошкообразных рафинировочных смесей 1% от массы металла. Продолжительность продувки пороком 2 мин во всех опытных плавках. Температура металла 1600-1620°С. Содержание основных элементов в металле перед продувкой, %: С 0,25-0,30 О 0,0088-0,0096; Si 0,18-0,20; Мп 0,23-0,26; S 0,050-0,056.

Эффективность обработки металла смесями различного состава определяют по содержанию кремния, серы, кислорода и неметаллических включений в пробах металла, отобранных до и после продувки порошками.

При определении оптимального состава порошкообразной рафинировочной

96572

смеси выявлено, что содержание силицидов РЗМ 2,0-4,5 мас.% позволяет корректировать химический состав металла кремнием, а также способствует процессу десульфурации стали. При содержании силицидов РЗМ в составе смеси менее 2,0% уменьшается количество кремния, идущего на легирование, и снижается степень десульфурации. Увеличение содержания силицидов РЗМ в смеси (более 4,5%) нецелесообразно, так как возникает опасность получения содержания кремния в металле выше марочного, кроме

того, степень десульфурации не увеличивается .

Для увеличения раскислительной способности смеси в нее вводят 5- 15 мас.% алюминия. При уменьшении

Q количества алюминия в смеси менее 5 мас.% снижается раскислительная способность смеси и увеличивается расход силицидов РЗМ на раскисление. Использование силицидов РЗМ

5 в качестве раскислителя нецелесообразно, так как растворимость их в металле низка по сравнению с алюминием, кроме того, уменьшается количество силицидов РЗМ, расходуемое на легирование стали кремнием. Увеличение количества алюминия в смеси более 15 мас.% не влияет на дальнейшее снижение кислорода в металле, но при зтом увеличивается загрязненность стали неметаллическими включениями на основе глинозема .

Введение 5-10 мас.% плавикового шпата в состав смеси обеспечивает получение жидкоподвижного шлака, что способствует рафинированию металла от серы и неметаллических включений. При уменьшении содержания плавикового шпата менее 5 мас.% снижается жидкоподвижность шлака и

45 ухудшается процесс десульфурации стали. Увеличение содержания плавикового шпата более 10 мае.7, не- целесообразно, так как жидкоподвижность образующегося шлака не повы- 50 шается.

Добавка извести в смесь обеспечивает улучшение технологических параметров шлака, т.е. повышается его основность, десульфурирующая 55 способность, что способствует повышению рафинирующей способности шлака от серы и неметаллических включений.

0

5

0

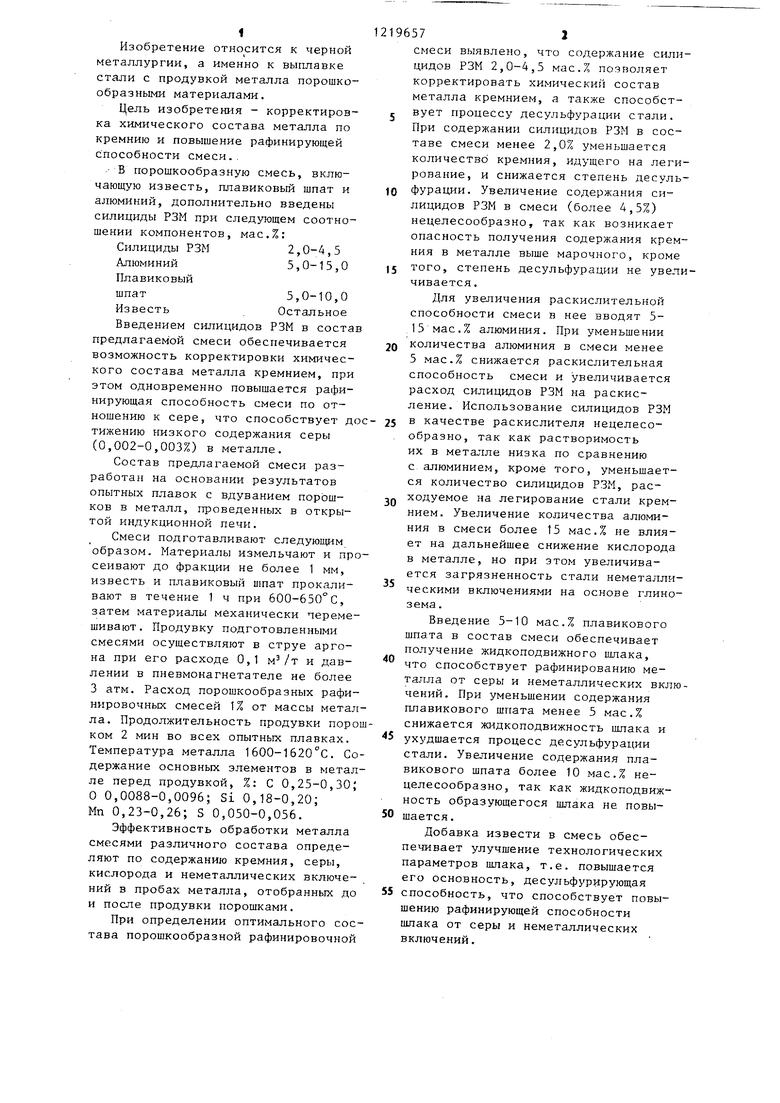

Составы предлагаемой и известной порошкообразных рафинирующих смесей приведены в табл. 1 .

Проведены опытные плавки с указанными составами смесей.

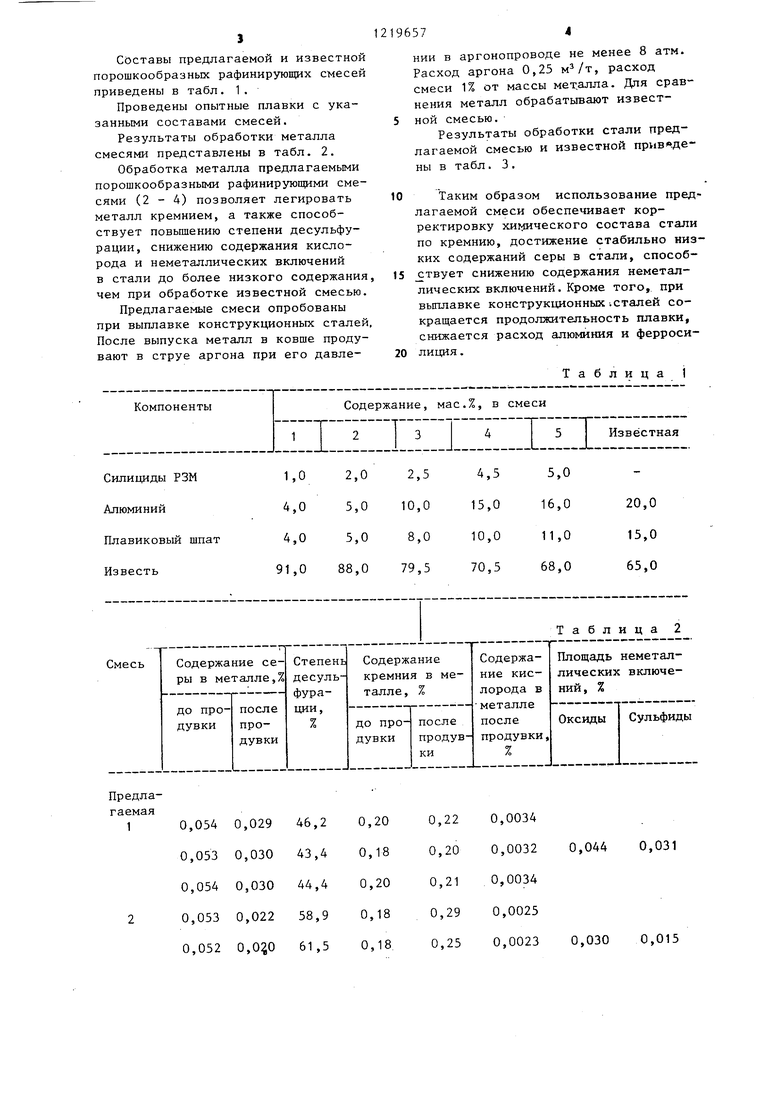

Результаты обработки металла смесями представлены в табл. 2.

Обработка металла предлагаемыми порошкообразными рафинирующими смесями (2 - А) позволяет легировать металл кремнием, а также способствует повышению степени десульфу- рации, снижению содержания кислорода и неметаллических включений в стали до более низкого содержания, чем при обработке известной смесью.

Предлагаемые смеси опробованы при выплавке конструкционных сталей. После выпуска металл в ковше продувают в струе аргона при его давле

0,0540,02946,2

0,0530,03043,4

0,0540,03044,4

0,0530,02258,9

0,0520,,5

нии в аргонопроводе не менее 8 атм. Расход аргона 0,25 , расход смеси 1% от массы металла. Для сравнения металл обрабатывают извест- ной смесью.

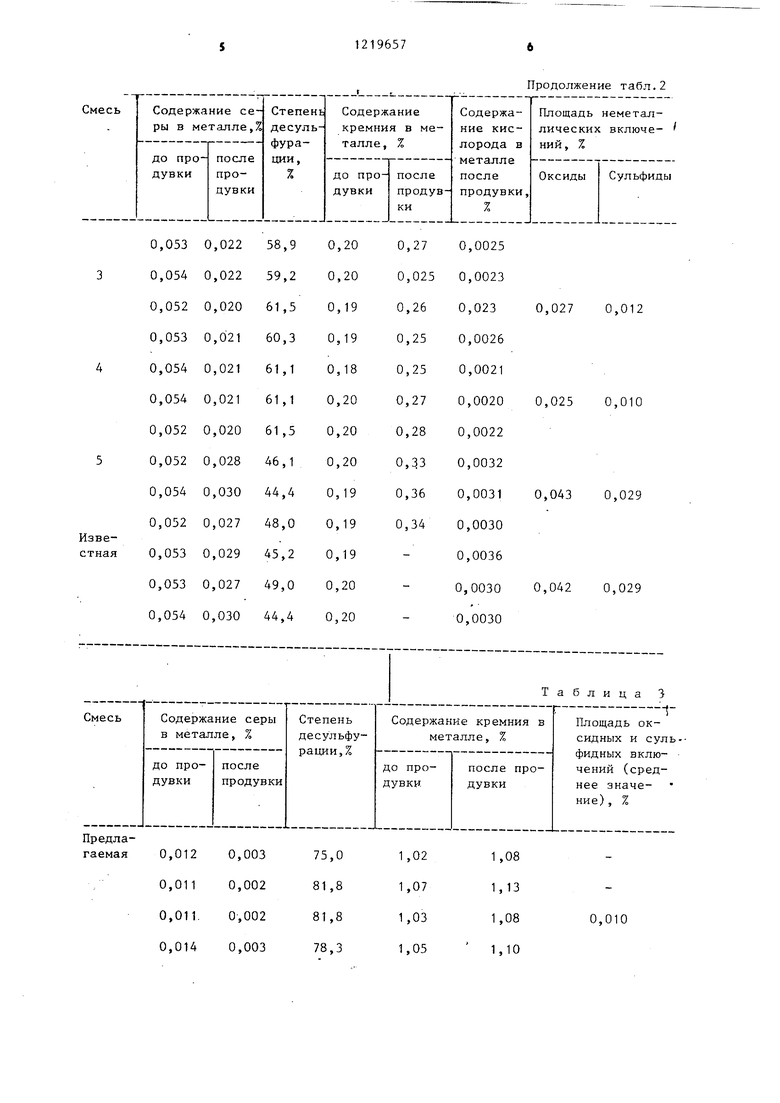

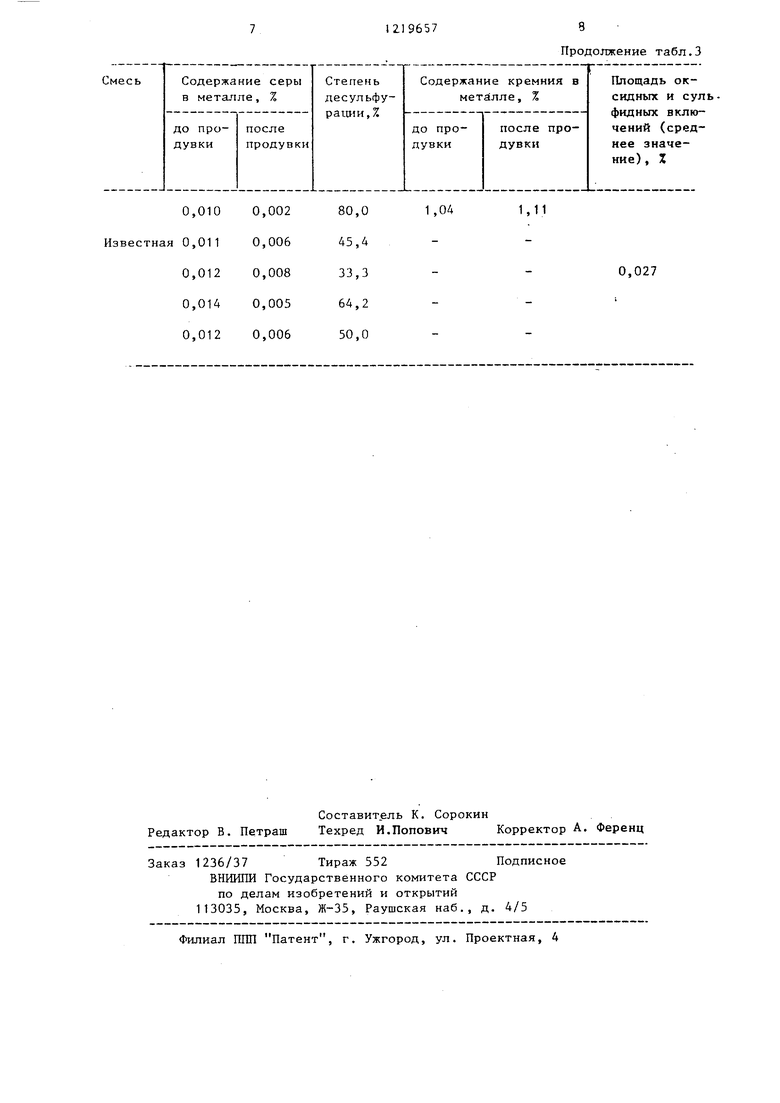

Результаты обработки стали предлагаемой смесью и известной приведены в табл. 3 .

Таким образом использование предлагаемой смеси обеспечивает корректировку хиг ческого состава стали по кремнию, достижение стабильно низких содержаний серы в стали, способ твует снижению содержания неметаллических включений. Кроме того, при выплавке конструкционных -.сталей сокращается продолжительность плавки, снижается расход алюминия и ферросилиция.

Таблица 1

Таблица 2

0,044 0,031

0,030 0,015

Продолжение табл.2

Таблица 3

0,0100,00280,0

0,0110,00645,4

0,0120,00833,3

0,0140,00564,2

0,0120,00650,0

Составитель К. Сорокин Редактор В. Петраш Техред И.Попович Корректор А. Ференц

Заказ 1236/37 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Продолжение табл.3

1,04

1,11

0,027

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Рафинирующая смесь | 1986 |

|

SU1416517A1 |

| Рафинирующая порошкообразная смесь | 1983 |

|

SU1118691A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Мередит Д.Г | |||

| Hyp В | |||

| Инжекцион- ная металлургия | |||

| Сборник | |||

| М.: Металлургия, 1982, с | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-30—Подача