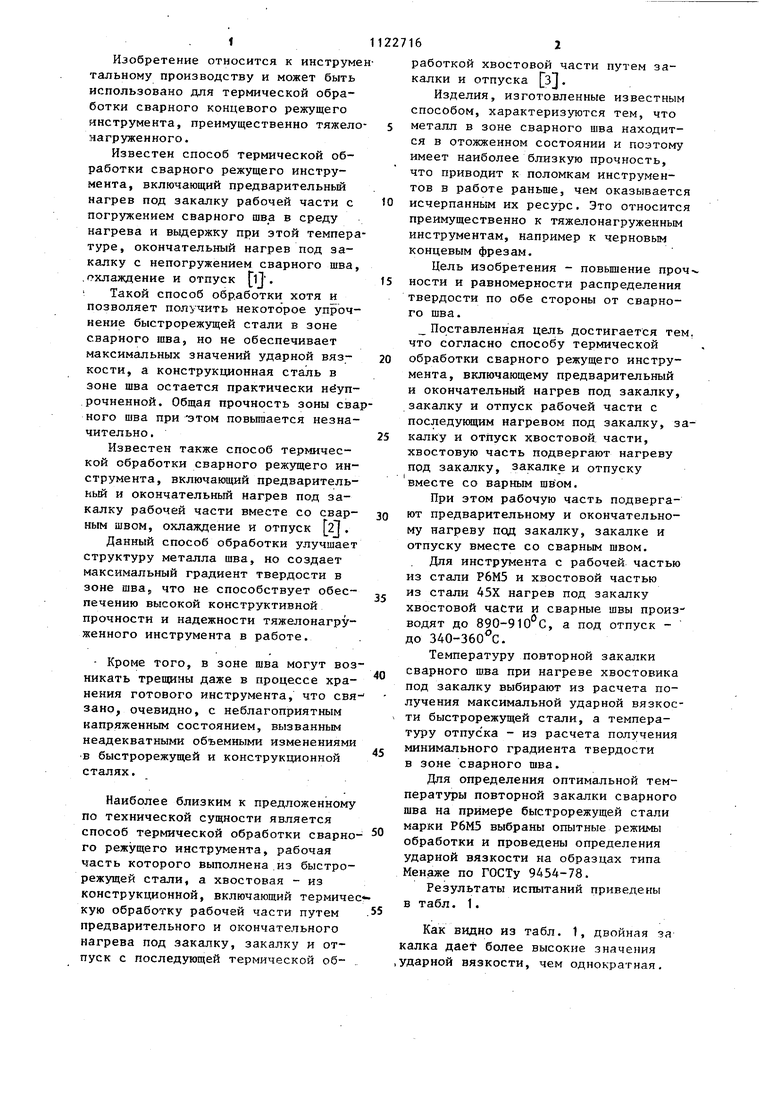

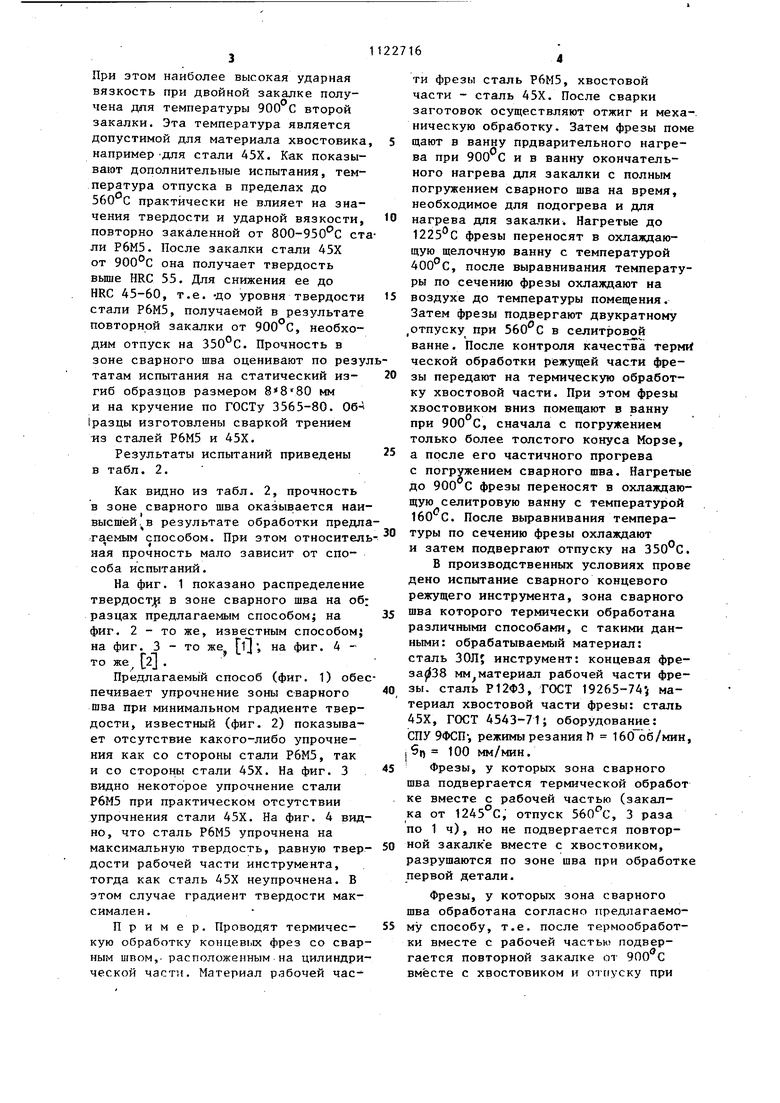

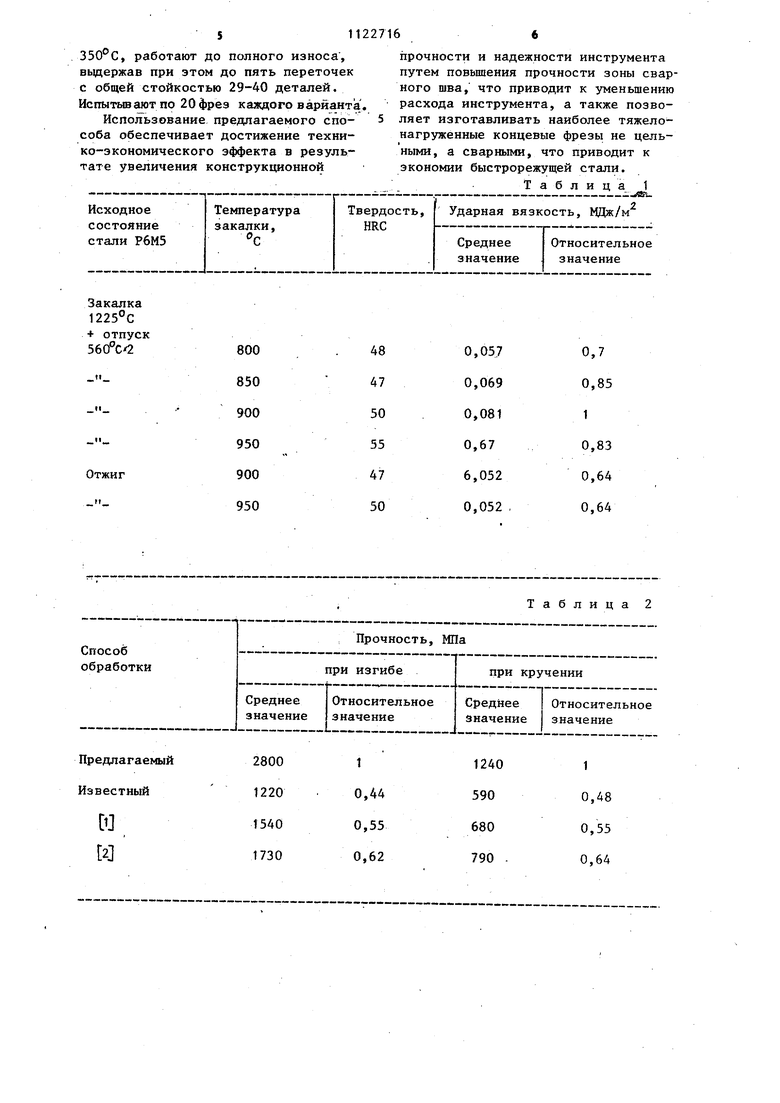

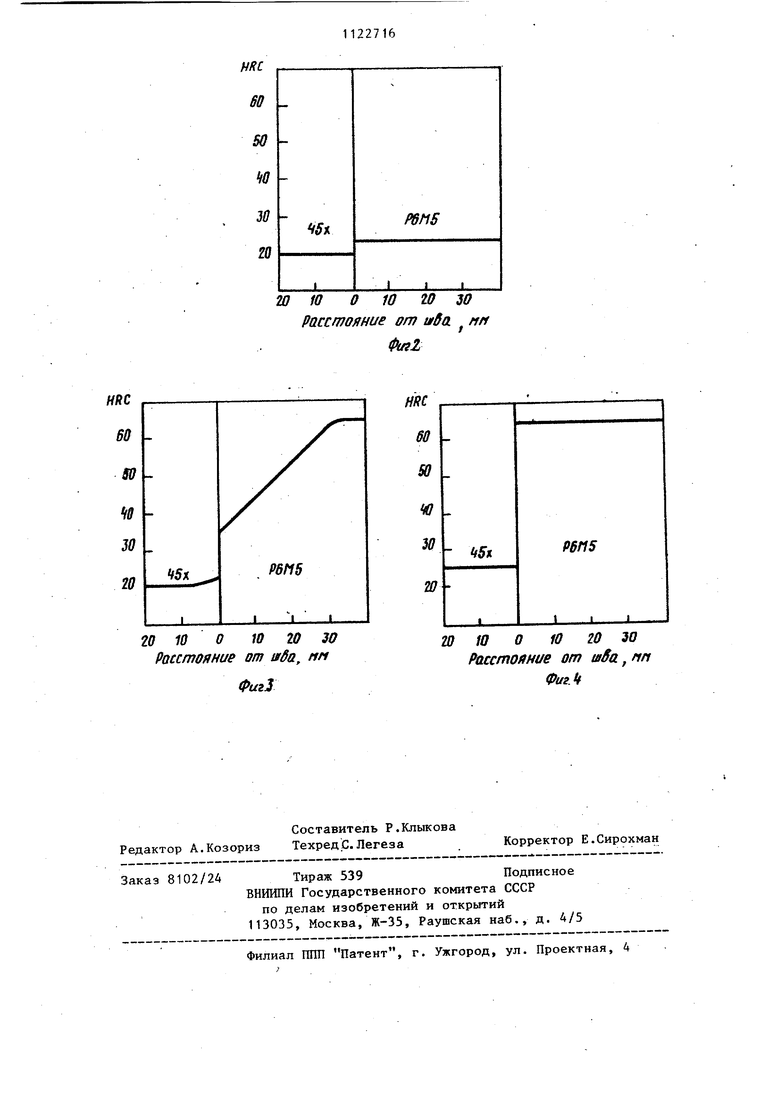

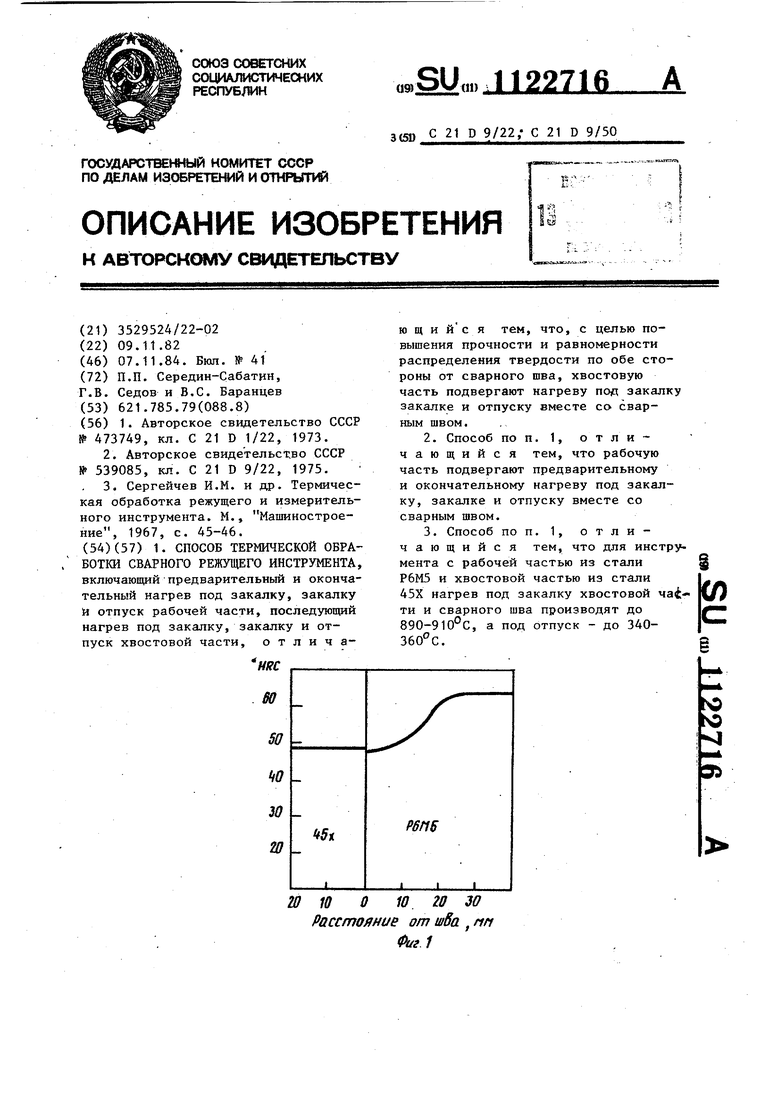

Ш 10 о 10 20 Jff Расстояние от шба , пи Фиг1 1 Изобретение относится к инструме тальному производству и может быть использовано для термической обработки сварного концевого режущего инструмента, преимущественно тяжело нагруженного. Известен способ термической обработки сварного режущего инструмента, включающий предварительный нагрев под закалку рабочей части с погружением сварного шва в среду нагрева и вьщержку при этой темпера туре, окончательный нагрев под закалку с непогружением сварного шва .схлаждение и отпуск lj. Такой способ обработки хотя и позволяет получить некоторое упрочнение быстрорежущей стали в зоне сварного шва, но не обеспечивает максимальных значений ударной вязкости, а конструкционная сталь в зоне шва остается практически нёупрочненной. Общая прочность зоны сва ного шва при ЭТОМ повышается незначительно. Известен также способ термической обработки сварного режущего инструмента, включающий предварительный и окончательный нагрев под закалку рабочей части вместе со сварным швом, охлаждение и отпуск 21, Данный способ обработки улучшает структуру металла шва, но создает максимальный градиент твердости в зоне шва, что не способствует обеспечению высокой конструктивной прочности и надежности тяжелонагруженного инструмента в работе. - Кроме того, в зоне шва могут во никать трещины даже в процессе хранения готового инструмента, что свя зано очевидно, с неблагоприятным напряженньм состоянием, вызванным неадекватными объемными изменениями в быстрорежущей и конструкционной сталях. Наиболее близким к предложенному по технической сущности является способ термической обработки сварн го режущего инструмента, рабочая часть которого выполнена .из быстро режущей стали, а хвостовая - из конструкционной, включающий термич кую обработку рабочей части путем предварительного и окончательного нагрева под закалку, закалку и отпуск с последующей термической об16работкой хвостовой части путем закалки и отпуска sj. Изделия, изготовленные известным способом, характеризуются тем, что металл в зоне сварного шва находится в отожженном состоянии и поэтому имеет наиболее близкую прочность, что приводит к поломкам инструментов в работе раньше, чем оказывается исчерпанным их ресурс, Это относится преимущественно к тяжелонагруженным инструментам, например к черновым концевым фрезам. Цель изобретения - повьпиение прочности и равномерности распределения твердости по обе стороны от сварного шва. Поставленная цель достигается тем. что согласно способу термической обработки сварного режущего инструмента, включающему предварительный и окончательный нагрев под закалку, закалку и отпуск рабочей части с последукщим нагревом под закалку, закалку и отпуск хвостовой, части, хвостовую часть подвергают нагреву под закалку, закалке и отпуску вместе со варным швом. При этом рабочую часть подвергают предварительному и окончательному нагреву под закалку, закалке и отпуску вместе со сварным швом. Для инструмента с рабочей частью из стали Р6М5 и хвостовой частью из стали 45Х нагрев под закалку хвостовой части и сварные швы производят до 890-910 С, а под отпуск до 340-360 С. Температуру повторной закалки сварного шва при нагреве хвостовика под закалку выбирают из расчета получения максимальной ударной вязкости быстрорежущей стали, а температуру отпуска - из расчета получения минимального градиента твердости в зоне сварного шва. Для определения оптимальной температуры повторной закалки сварного шва на примере быстрорежущей стали марки Р6М5 выбраны опытные режимы обработки и проведены определения ударной вязкости на образцах типа Менаже по ГОСТу 9454-78. Результаты испытаний приведены в табл. 1. Как видно из табл. 1, двойная за калка дает более высокие значения ударной вязкости, чем однократная. При этом наиболее высокая ударная вязкость при двойной закалке получена для температуры 90ffc второй закалки. Эта температура является допустимой для материала хвостовика например Для стали 45Х. Как показывают дополнительные испытания, температура отпуска в пределах до 560 С практически не влияет на значения твердости и ударной вязкости, повторно закаленной от ЗОО-ЭЗО С ст ли Р6М5. После закалки стали 45Х от 900 С она получает твердость выше HRC 55. Для снижения ее до HRC 45-60, т.е. -до уровня твердости стали Р6М5, получаемой в результате повторной закалки от 900°С, необходим отпуск на 350°С. Прочность в зоне сварного шва оценивают по резу татам испытания на статический изгиб образцов размером мм и на кручение по ГОСТу 3565-80. 061разцы изготовлены сваркой трением из сталей Р6М5 и 45Х. Результаты испытаний приведены в табл. 2. Как видно из табл. 2, прочность в зоне сварного шва оказывается наи высшей , в результате обработки предл гаемым способом. При этом относител ная прочность мало зависит от способа испытаний. На фиг. 1 показано распределение твepдocтJp в зоне сварного шва на об разцах предлагаемым способом; на фиг. 2 - то же, известным способом; на фиг. 3 - то же на фиг. 4 то же 2j . Предлагаемый способ (фиг. 1) обе печивает упрочнение зоны сварного шва при минимальном градиенте твердости, известный (фиг. 2) показывает отсутствие какого-либо упрочнения как со стороны стали Р6М5, так и со стороны стали 45Х. На фиг. 3 видно некоторое упрочнение стали Р6М5 при практическом отсутствии упрочнения стали 45Х. На фиг. 4 вид но, что сталь Р6М5 упрочнена на максимальную твердость, рлвную твер дости рабочей части инструмента, тогда как сталь 45Х неупрочнена. В этом случае градиент твердости максимален. Пример. Проводят термическую обработку концевых фрез со свар ным швом,- расположенным на цилиндри ческой части. Материал рабочей части фрезы сталь Р6М5, хвостовой части - сталь 45Х. После сварки заготовок осуществляют отжиг и меха-, ническую обработку. Затем фрезы поме щают в ванну прдварительного нагрева при 900 Сив ванну окончательного нагрева для закалки с полным погружением сварного шва на время, необходимое для подогрева и для нагрева для закалки. Нагретые до 1225°С фрезы переносят в охлаждающую щелочную ванну с температурой 400 С, после выравнивания температуры по сечению фрезы охлаждают на воздухе до температуры помещения. Затем фрезы подвергают двукратному отпуску при в селитровой ванне. После контроля качества термй ческой обработки режущей части фрезы передают на термическую обработку хвостовой части. При этом фрезы хвостовиком вниз помещают в 1занну при 900 С, сначала с погружением только более толстого конуса Морзе, а после его частичного прогрева с погружением сварного шва. Нагретые до 900 С фрезы переносят в охлаждающую селитровую ванну с температурой 160 С. После выравнивания температуры по сечению фрезы охлаждают и затем подвергают отпуску на 350 С. В производственных условиях прове дено испытание сварного концевого режущего инструмента, зона сварного шва которого термически обработана различными способами, с такими данными: обрабатываемый материал: сталь ЗОЛ инструмент: концевая фре3aj 38 мм материал рабочей части фрезы, сталь Р12ФЗ, ГОСТ 19265-74, материал хвостовой части фрезы: сталь 45Х, ГОСТ 4543-71; o6opyAOBaHjHe: СПУ 9ФСП, режимы резания h 160 об/мин, I 5ц 100 мм/мин. Фрезы, у которых зона сварного шва подвергается термической обработ ке вместе с рабочей частью (закалка от 1245 С, отпуск 560с, 3 раза по 1 ч), но не подвергается повторной закалке вместе с хвостовиком, разрушаются по зоне шва при обработке первой детали. Фрезы, у которых зона сварного шва обработана согласно предлагаемому способу, т.е. после термообработки вместе с рабочей частью подвергается повторной закалке от 900 С вместе с хвостовиком и отггуску при

511227

, работают до полного износа, вьщержав при этом до пять переточек с общей стойкостью 29-40 деталей. Испытьшаютпо 20 фрез каждого варианта.

HcnojibsoBaHHe предлагаемого спо- 5 соба обеспечивает достижение технико-экономического эффекта в результате увеличения конструкционной

прочности и надежности инструмента путем повьппения прочности зоны сварного шва, что приводит к уменьшению расхода инструмента, а также позволяет изготавливать наиболее тяжелонагруженные концевые фрезы не цельными, а сварными, что приводит к экономии быстрорежущей стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварного режущего инструмента | 1990 |

|

SU1770403A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

| Способ термической обработки сварного режущего инструмента | 1990 |

|

SU1770402A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ В СОЛЯНЫХ ВАННАХ | 2003 |

|

RU2244024C1 |

| Способ сварки трением | 1987 |

|

SU1512740A1 |

| Способ изготовления заготовок режущего инструмента из слитков | 1983 |

|

SU1142209A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ термической обработки быстрорежущей стали | 1976 |

|

SU590349A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА, включающий предварительный и окончательный нагрев под закалку, закалку и отпуск рабочей части, последующий нагрев под закалку, закалку и отпуск хвостовой части, о т л и ч 60 50 W 30 W «5 ю щ и и с я тем, что, с целью повышения прочности и равномерности распределения твердости по обе стороны от сварного шва, хвостовую часть подвергают нагреву под закалку закалке и отпуску вместе со сварным швом. 2.Способ по п. 1, отличающийся тем, что рабочую часть подвергают предварительному и окончательному нагреву под закалку, закалке и отпуску вместе со сварным швом. 3.Способ по п. 1, отличающийся тем, что для инструмента с рабочей частью из стали Р6М5 и хвостовой частью из стали 45Х нагрев под закалку хвостовой Maiти и сварного шва производят до 890-910°С, а под отпуск - до 340360°С. РбПб

800 850 900 950 900 950

Предлагаемый Известный

W,

и

0,7

0,057

0,069

0,85

0,081

1

0,83

0,67

6,052

0,64

0,64

0,052 ,

Таблица 2

20 10 О W 20 30 Расстояние от шва, пм

ФигЗ

20 Ю О 10 20 30 Расстояние от шва, пп Фиг. Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки сварного режущего инструмента | 1973 |

|

SU473749A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Термическая обработка режущего и измерительного инструмента | |||

| М., Машиностроение, 1967, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1984-11-07—Публикация

1982-11-09—Подача