Изобретение относится к технологии термической обработки металлов и сплавов и может быть использовано для обработки инструментальных сталей, в частности быстрорежущих.

Известен способ обработки инструмента, изготовленного механически из быстрорежущей стали, предусматривающий закалку, отпуск и заточку [1] Заточку производят шлифованием абразивными кругами в три операции: черновая, чистовая и выхаживание в течение 3-4 проходов. Недостатком данного способа является то, что выхаживание абразивными кругами термически обработанного инструмента значительно уступает по чистоте режущих граней алмазной обработке, а в случае большой глубины прижженного слоя может не выбрать его. Кроме того данный способ требует дополнительного оборудования и рабочей силы.

Известен способ обработки инструмента из быстрорежущих сталей, выбранный в качестве прототипа и включающий закалку, отпуск и заточку термически обработанного инструмента [2] В данном способе после шлифования инструмента абразивными кругами доводку производят алмазами или кубическим нитридом бора со съемом металла на глубину 0,01-0,015 мм (двойной ход).

Однако данный способ имеет ряд следующих недостатков. При высокой твердости термически обработанного инструмента его поверхность при шлифовании абразивами нагревается до очень высоких температур. Наличие карбидов хрома (HV примерно 1500) и ванадия (HV примерно 2000) сильно снижает стойкость абразивных кругов, что вызывает дополнительное повышение температуры. В отдельных участках происходит распад мартенсита (прижог) с низкой твердостью (HRC 55-57). Превращение аустенита в зоне шлифования создает дополнительные напряжения и может привести к образованию шлифовочных трещин, для чего вводится операция немедленного отпуска. Кроме того некачественный поверхностный слой при шлифовке может быть значительным и не устраняется доводкой алмазами или нитридом бора, так как съем металла составляет всего 0,01-0,015 мм.

Целью изобретения является обработка инструмента без образования прижогов, повышение твердости, износостойкости и чистоты рабочих поверхностей.

Цель достигается тем, что в известном способе обработки инструмента из быстрорежущей стали, включающем закалку, отпуск и окончательную механическую обработку, перед закалкой вводится предварительная обработка, заключающаяся в том, что инструмент подвергают нормализации при 880-900оС и двум отпускам с выдержкой по 1 ч: первый при 350-370оС, второй при 550-570оС, затем затачивают по режущим граням на глубину 0,3-0,5 мм. А после закалки и отпуска производят доводку режущих граней алмазными кругами со съемом поверхностного слоя на глубину 0,02-0,03 мм.

Механическая обработка термообработанного инструмента разбивается как бы на 2 этапа. Первый проводят после нормализации и двух отпусков и производят максимальный съем металла по рабочим поверхностям шлифованием в один заход, а второй после окончательной термической обработки, снимают максимальный слой алмазными кругами.

Толщина снимаемого после предварительной термообработки слоя 0,3-0,5 мм зависит от размеров инструмента: 0,3 мм снимают у инструмента диаметром меньше 20 мм,0,4 мм у инструмента D=20-60 мм и 0,5 мм от D=60 мм и выше.

Проведение нормализации позволяет получить твердость HRC 48-50. Наличие пониженной твердости инструмента и незначительное количество карбидов хрома в γ-железе позволяет избежать при шлифовке таких недостатков прототипа, как образование высоких температур и, как следствие, прижогов, устраняет засаливание круга, что повышает стойкость абразивов.

Повторная термическая обработка закалка и отпуск позволяет повысить твердость на 1-2 единицы от существующих режимов. Очевидно повторный нагрев создает более благоприятные условия для интенсивного растворения карбидов.

Окончательной операцией является доводка режущих граней алмазными кругами при съеме поверхностного слоя на глубину 0,02-0,03 мм. Это достаточно, чтобы ликвидировать обезуглероженный слой, полученный при окончательном нагреве, и избежать прижогов.

Однако после повторной термической обработки может встречаться брак, связанный с возникновением аномально крупных зерен аустенита, который сопровождается грубым, так называемым "нафталинистым" изломом.

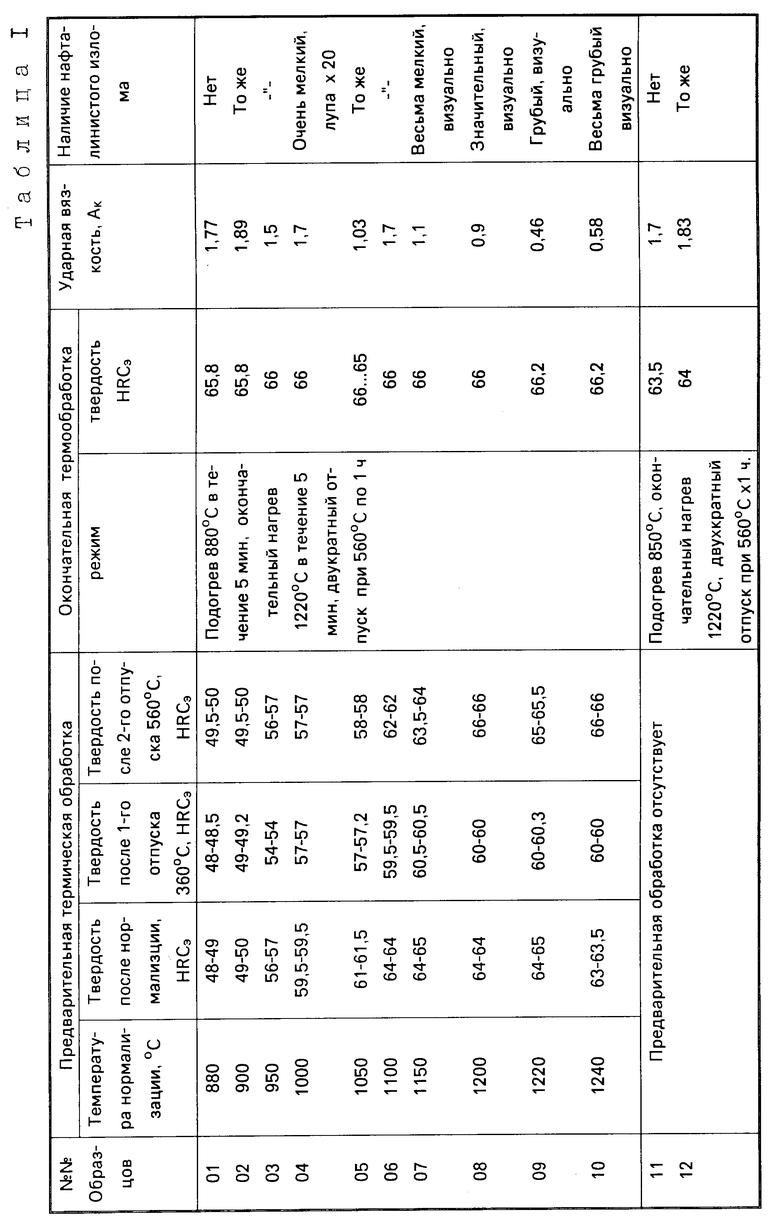

С целью выяснения образования нафталинистого излома, а также уточнения влияния повторной термообработки на физико-механические свойства металла, была проведена работа на ударных образцах из стали Р6М5 размером 10 х 10 х 60 мм.

Ударные образцы в количестве 10 шт. подвергались нагреву в соляной ванне в течение 5 мин: 1 при 880оС, 2 при 990оС, остальные последовательно с увеличением температуры через каждые 50оС. Охлаждение производили на воздухе. Далее все образцы подвергались двойному отпуску по 1 ч: первый при 360оС, второй при 560оС. Окончательную термическую обработку проводили по существующему техпроцессу: подогрев 880оС, окончательный нагрев 1220оС, охлаждение в соль 500оС, далее на воздухе, двукратный отпуск 560оС по 1 ч. Образцы 11 и 12 обрабатывали без предварительной термообработки. После чего проводили испытания на ударную вязкость и исследования микроструктуры. Цель уточнение изменения твердости как после предварительной термообработки, так и после окончательной. Все результаты приведены в табл. 1.

Как видно из табл. 1 образцы 1, 2, 3 нафталинового излома не имеют. Микроструктура мелкоигольчатый мартенсит и специальные карбиды. Образцы 4, 5, 6 имеют очень мелкий нафталинистый излом при осмотре через лупу с двадцатикратным увеличением. На образцах 7 и 8 визуально наблюдали значительный нафталинистый излом и крупные иглы мартенсита. Образцы 9 и 10 имели грубый излом, крупные зерна нафталинистого излома, крупноигольчатый мартенсит. Образцы 11 и 12 имели фарфоровидный мелкозернистый излом, структуру мелкоигольчатого мартенсита. По ударной вязкости они не уступали образцам 1, 2, 3.

Таким образом, за основу предварительной термической обработки были выбраны режимы по образцам 1, 2, 3.

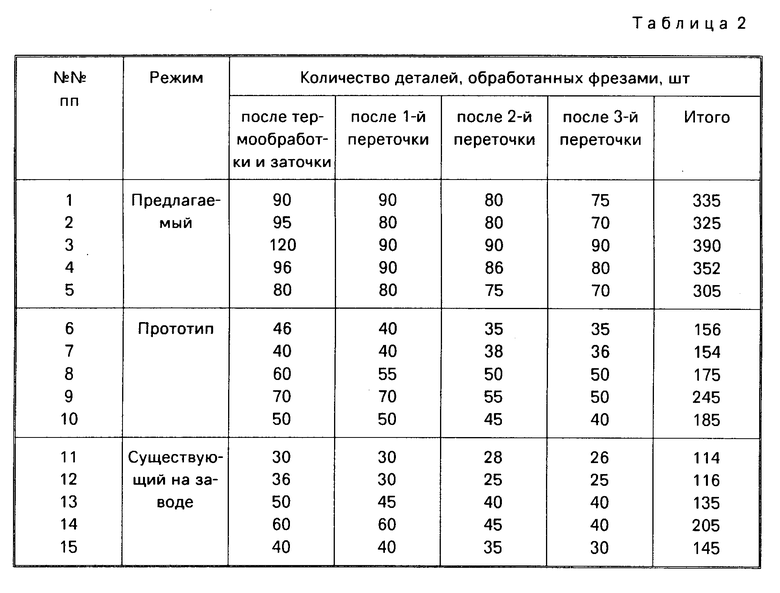

П р и м е р 1. Обрабатывают партию фрез горизонтальных из стали Р6М5 65 мм для обработки деталей из стали 1Х17Н2. 5 шт. обрабатывают по предлагаемому режиму, 5 шт. по режиму прототипа, 5 шт. по заводскому режиму.

Фрезы N 1, 2, 3, 4, 5 подвергают нормализации: нагрев в соляной ванне до 900оС, выдержка 5 мин, охлаждение на воздухе. Затем проводят двукратный отпуск с выдержкой по 1 ч: 1-й при 360оС, второй при 560оС. Твердость поверхностного слоя после термообработки составляет 48-50 HPCэ. После этого фрезы затачивают по режущим граням на глубину 0,5 мм абразивным кругом Э5 на керамической связке, зернистость 40, твердость СМ2. Затем проводят окончательную термообработку: закаливают от 1220оС и отпускают 2 раза х 560оС х 1 ч.

Твердость составляет 65,8 НРСэ. После доводки алмазными кругами на глубину 0,03 мм чистота передней и задней режущих граней составляет ▿10.

Фрезы N 6, 7, 8, 9, 10 обрабатывают по режиму прототипа. Закалка от 1220оС и отпуск 2 раза х 560оС х 1 ч. Твердость составляет 63,5 НРСэ. После этого фрезы подвергают черновой заточке по режущим граням на глубину 0,5 мм (по 0,25 мм с двух заходов) абразивным кругом Э5 на керамической связке, зернистость 40, твердость СМ2. Затем проводят чистовую обработку на глубину 0,04 мм: алмазными кругами проводят с 4-х проходов на глубину 0,01 мм. Чистота передней и задней рабочей поверхностей составляет ▿9.

Фрезы N 11, 12, 13, 14, 15 обрабатывают по заводскому режиму: закалка от 1220оС и отпуск 2 раза х 560оС х 1 ч. Твердость составляет 63,5 НРСэ. После этого фрезы подвергают заточке по режущим граням на глубину 0,5 мм абразивным кругом Э5 на керамической связке, зернистость 40, твердость СМ2. Чистовая обработка и выхаживание не применялись. Чистота передней и задней поверхностей соответствует ▿8.

Окончательно изготовленные фрезы подвергают сравнительным стойкостным испытаниям. Данные испытания приведены в табл. 2. Испытания показывают, что износостойкость фрез, обработанных по предлагаемому режиму, выше в 1,7 раза износостойкости фрез, обработанных по режиму прототипа, и выше в 2,3 раза износостойкости фрез, обработанных по заводскому режиму.

П р и м е р 2. Обрабатывают развертки D=30А из стали Р6М5 для развертки классных отверстий в стали 30ХГСА. После предварительной термической обработки от 880оС в течение 5 мин, охлаждение на воздухе, проводят двойной отпуск: 1-й при 360оС х 1 ч; 2-й при 560оС х 1 ч. Развертки имеют твердость НРСэ 49-50. Последующую заточку осуществляют с максимальным съемом металла по режущим граням на глубину 0,4 мм абразивными кругами Э5 зернистостью 40. Далее проводят окончательную термическую обработку: подогрев 880оС в течение 5 мин, окончательный нагрев при 1220оС в течение 1 мин 45 сек и отпуск 2 раза при 560оС х 1 ч. Развертки имеют твердость НРСэ 65,8. Осуществляют окончательную доводку режущих граней алмазными кругами со снятием слоя глубиной 0,02 мм. При этом повышают чистоту режущих граней на 1 класс по сравнению с прототипом. Чистота обработанных отверстий в стали 30ХГСА возрастает на 1 класс, ликвидируются прижоги, а количество деталей, обработанных без выкрашивания кромок, увеличивается в 118 до 226 шт.

П р и м е р 3. Обрабатывают фрезы концевые из стали Р6М5К5 D=18 мм для обработки деталей из стали 20Х13. После предварительной термической обработки нормализации при 880оС, 5 мин, охлаждения на воздухе и двукратного отпуска по 1 ч при 360оС и 560оС фрезы имеют твердость НРСэ50. После заточки по режущим граням на глубину 0,3 мм осуществляют окончательную термическую обработку: подогрев 880оС, 5 мин, окончательный нагрев 1220оС, отпуск 2 раза при 560оС в течение 1 ч. Фрезы имеют твердость НРСэ 66,3. Окончательную доводку со съемом припуска 0,02 мм по передней и задней граням проводят алмазными кругами. В результате возрастает чистота режущих граней на 1 класс, ликвидируются прижоги. В целом износостойкость инструмента возрастает в 2 раза.

Таким образом, использование предлагаемого способа обработки инструмента из быстрорежущих сталей дает возможность обработать инструмент без образования прижогов на рабочих гранях и обеспечивает по сравнению с существующими способами следующие преимущества: повышение твердости на 1-2 НРСэ, износостойкости в 2 раза, чистоты режущих граней на 1 класс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки инструмента из быстрорежущих сталей | 1978 |

|

SU765379A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ термической обработки сварного режущего инструмента | 1990 |

|

SU1770402A1 |

| Способ термической обработки инструмента из порошковых быстрорежущих сталей | 1985 |

|

SU1315493A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1990 |

|

RU2015181C1 |

| ДИСКОВАЯ ФРЕЗА | 1991 |

|

RU2022726C1 |

Использование: изготовление режущего инструмента. Цель обработка инструмента без образования прижогов, повышение твердости, износостойкости и чистоты рабочих поверхностей. Сущность изобретения: заготовки режущего инструмента подвергают нормализации при 880 900°С и двум отпускам с выдержкой по 1 ч: первый при 350 370°С, второй - при 550 570°С. Производят механическую обработку по режущим граням на глубину 0,3 0,5 мм. Затем осуществляют закалку от 1220°С, двукратный отпуск при 560°С в течение 1 ч каждый и окончательную механическую обработку по режущим граням на глубину 0,02 0,03 мм. 2 табл.

СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий закалку, отпуск, предварительную и окончательную механические обработки, отличающийся тем, что перед закалкой проводят нормализацию при 880 900oС и двухкратный отпуск, сначала при 350 370oС, а затем при 550 - 570oС с выдержками в течение 1 ч, после чего ведут предварительную механическую обработку по режущим граням со съемом металла на глубину 0,3 - 0,5 мм, а окончательную механическую обработку ведут по режущим граням со съемом металла на глубину 0,02 0,03 мм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник под ред.Ю.М.Лахтика, А.Г.Рахштадта | |||

| Термическая обработка в машиностроении, с.741, табл.2, с.743, 744-747, 755-759. | |||

Авторы

Даты

1995-12-27—Публикация

1992-04-03—Подача