Изобретение относится к области термической обработки сталей и может быть иснользовано в машиностроительной и инструментальиой иромышленнпсти при изготовлении режущего инструмента.

Известен сиособ термической обработки быстрорежун1,ей стали, включаюндий нагрев нод закалку до темнературы на 35-40°С ниже нринятой для данной стали с нодстуживанием до 1000-1030°С 1.

Недостаток такого снособа термообработки заключается в том, что пониженне температуры закалкн на 35-40°С снижает в определенной мере степень растворения карбидов вольфрама МеС в аустените, что способствует иолучению в закаленном состоянии структуры с пониженной теплостойкостью и приводит к снижению износостойкости.

Известен способ, который включает предварительный нагрев до 650-900°С, затем кратковременный нагрев до 750-1350°С, например, с выдержкой 1-5 мин и закалку при охлаждении до 20-500°С, например, на воздухе или в азоте, либо в масле или расплавленной соли 2.

Однако этот способ не позволяет получить достаточной прочности, теплостойкости и твердости режущего инструмента, так как температура предварительного подогрева значительно ниже температуры растворения карбидов МбС, что снижает легированность аустенита, а следовательно, и стойкость режуш,его инструмента.

Известен также способ термообработки быстрорежущей стали, взятый за прототип, включающпй предварптельный нагрев до 780-840°С нлн 1050-1150°С, выдерл ку при этих температурах, окончательный нагрев под закалку до температуры, зависящей от состава сталей, выдержку при этой температуре из расчета 8 с на 1 мм дпаметра (толщины) инструмента при нагреве, например, в соляной ванне, охлаждение в масле п трехкратный отпуск с выдержкой по 1 ч при 550-

570°С 3.

Недостатком такого способа является то, что, например, для крупных инструментов диаметром более 50 мм выдержка при норме 8 с на 1 мм дпаметра (толщины), обеспечивая полный прогрев н легировапность аустеннта в сердцевине, в то же время вызывает

перегрев н рост зерна в поверхностном слое

инструмента.

С целью новышения стойкости инструмента

цредлагается снособ термообработки быстрорежуциьх сталей, прн котором проводят окончательный нагрев под закалку прн температуре на 60-80°С ниже нринятой, а затем поверхностный нагрев при температуре на 40-

выше принятой.

Снижение температуры закалки сердцевины на 60-80°С от оитимальной при выдержке из раечета 20-70 с на 1 мм диаметра (толщины) обеепечивает высокие механические свойства (плаетичноеть и сопротивление ударной нагрузке), обусловливаемые мелким зерном и легнрованиостыо аустенита хромом за счет полиого растворения МазС и вольфрамом, молибденом и другими элементами за счет частичного растворения карбидов типа МбС и МС. Повышение температуры закалки поверхностного слоя на 40-80°С выше оптимальной и выдержка из раечета I-4 с на 1 мм диаметра (толнтипы) обеспечивает повышение твердости и теплостойкости новерхноетных слоев инструмента за счет высокой степени легированноети аустенита, а при кратковременной выдержке зерно не уеневает расти н остается мелким.

Практически процеес термообработки быстрорежущей стали осуш,ествляется следующим образом.

Р1нструмент, например, нз стали Р6М5 предзарительпо подогревают до 780-Р40°С и выдерживают пз раечета па 1 мм диаметра (толщипы) 30-40 с нри нагреве в печи и 15- 20 с при пагреве в раеплавленной соли. Далее инструмент последовательно нагревают под закалку в двух соляных хлорбариевых ваннах, сначала в соляной ванне с температурой 1180°С, установленной для нагрева нод закалку сердцевины инструмента, и выдерживают из раечета 20-70 с на 1 мм диаметра (толщииы), а затем нерепоеят в другую ванну с температурой 1280°С, установленной для нагрева под закалку новерхиостпого слоя, и выдерживают при этой температуре из раечета I---4 с на 1 мм диаметра (толщины) инструмента и охлаждают его в масле до 20С. Закаленный инструмент подвергают трехкратному отпуску в течение 1 ч при 560°С.

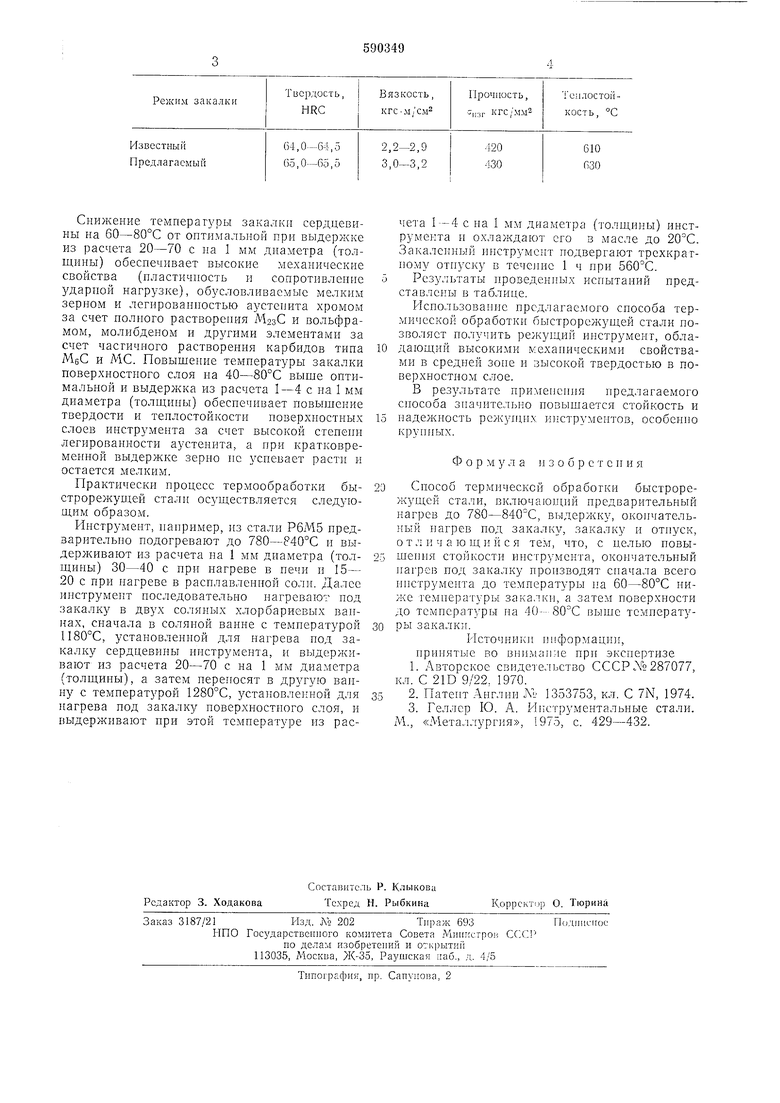

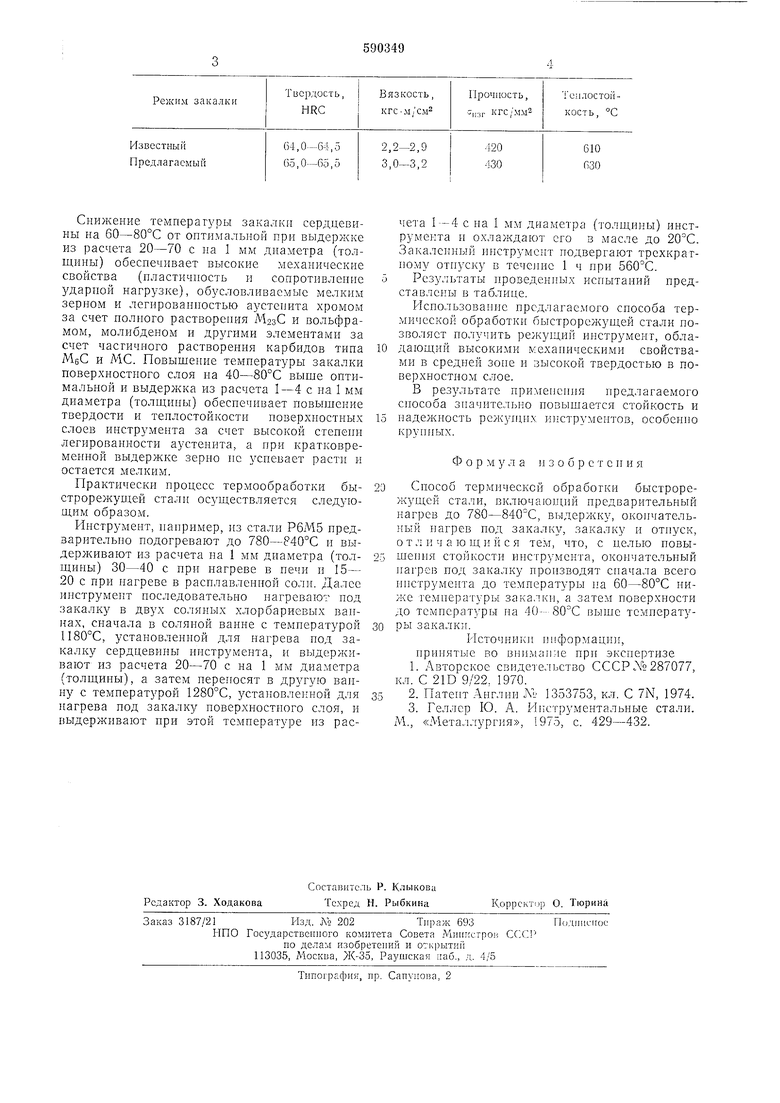

Результаты проведенных испытаний представле1 Ы в таблице.

Использоваппе предлагаемого способа термической обработки быстрорежущей етали позволяет получить ре кущий инструмент, обладающий высокими механическими евойетвамн в ередпей зопе и зысокой твердостью в поверхностном слое.

В результате иримепення нредлагаемого способа значительно иовышается стойкость и падежноеть режупц-ьх инструментов, особенно крупных.

Форм у л а п 3 о б р е т е п и я

Способ термической обработки быстрорежущей етали, включаюн1пй иредварительпый нагрев до 780-840 С, выдержку, окончательный нагрев иод закалку, закалку и отпуск, о т л н ч а ю щ н и с я тем, что, с целью повышепия стойкости инструмента, окоичательиый нагрев под закалку производят епачала всего HHCTpyiMCHTa до температуры па 60-80°С ниже температуры закалки, а затем поверхноети до температуры па 40- 80°С выше температуры закалки.

Источники информации, принятые во внимание нри экспертизе

1.Авторское свидетельетво СССР 287077, кл. С 21D 9/22. 1970.

2.Патепт Англии Х- 1353753, кл. С 7N, 1974.

3.Геллер Ю. А. Инструментальные стали. М., «Металлургия, 1975, е. 429-432.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| Способ обработки быстрорежущей стали | 1977 |

|

SU774656A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки инструмента | 1981 |

|

SU956581A1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

Авторы

Даты

1978-01-30—Публикация

1976-04-08—Подача