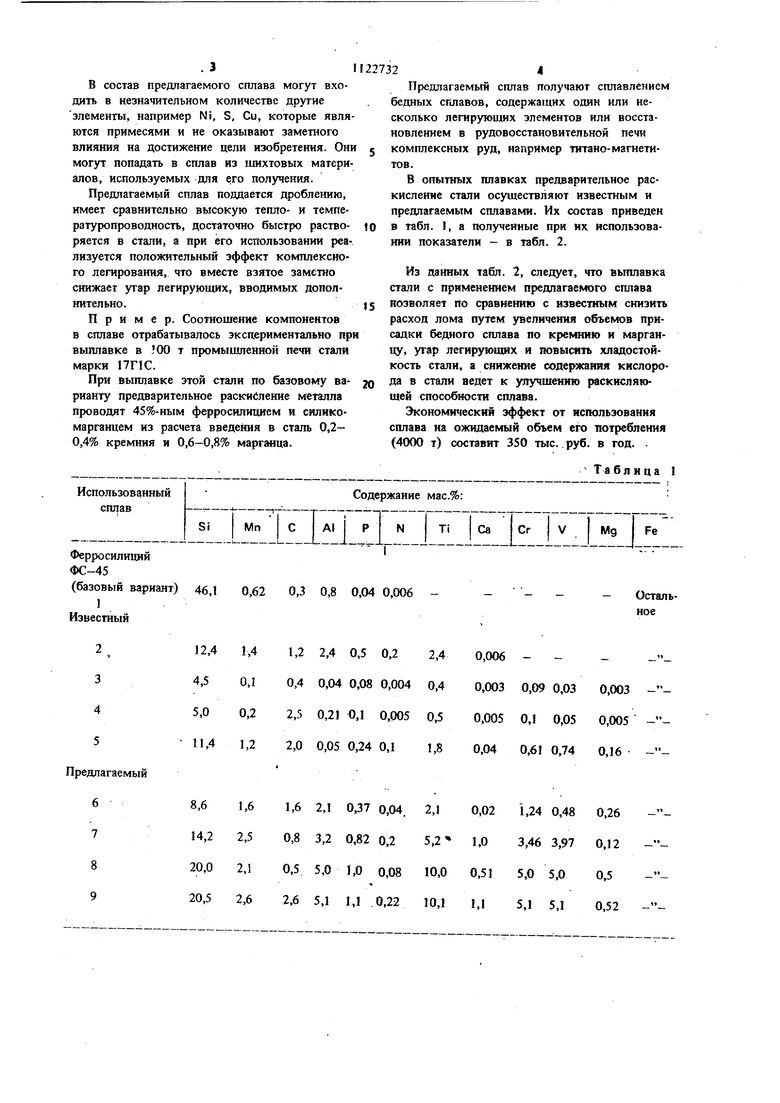

Изобретение относится к черной металлургии, конкретнее к составам сплавов, используемых для раскисления и легирования стали Широко известно применение стандартных, например, кремнистых сплавов для раскисления и легирования стали. Недостатками зтих сплавов являются большие потери ведущего элемента при раскислении и высокий расход скрапа, требуемого для получения стали. Известен сплав {1 для раскисления и лег рования чугуна и стали, содержащий, мае. %: Кремний17-22 Фосфор1,5-2,0 Углерод.0,5-1,3 Марганец0,3-1,0 Алюминий0,3-1,0 ЖелезоОстальное Недостатками сплава являются высокий угар легирующих элеменюв и сравнительно низкая хладостойкость стали, раскисленной этим сплавом. Кроме того, сравнительно высокое содержание в известном сплаве фосфора существенно ограничивает сферу его использования. Наиболее близким по технической сущности и достигаемому результату к Предлагаемому является сплав 2 для легирования чугуна к стали, содержащий, мае. %: Кремний Марганец Углерод 0,5-2,5 Алюминий 0,05-8,0 Фосфор 0,1-1,0 0,005-2,0 Кальций 0,001-0,1 Остальное Однако и Этот сплав вследствие неоптимального соотнощения составляющих его компонентов не позволяет получить необхода мых свойств легируемого металла, в частнос ти хладостойкости, к, кроме того, не облада ет в достаточной мере рядом свойств, приво дящих в совокупности к снижению угара компонентов сплава при легировании им металла. Так, в частности, он плохо поддается дроблению, что приводит к необходимо ти использования крупногабаритных кусков сплава, а это затягивает время его растворения, повьпиая окисленность легируемого металла и возможности скисления легирующих примесей. С целью снижения угара легиру- , ющих компонентов представляется целесообр ным дальнейшее улучшение отдельных физико-химических характеристик сплава (температуро- и теплопроводности, активности компонентов и др.). Цель изобретения - снижение угара легирующих элементов и повыщение хладостойкости стали. Цель достигается тем, что сплав, содержащий кремний, марганец, алюминий, углерод, фосфор, азот, титан, кальций и железо, дополнительно содержит хром, ванадий и магний при следующем соотношении компоненмас. %: кремний Марганец 0,05-5,0 Алюминий Углерод Фосфор 0,1-1,0 0,005-0,2 Азот Титан 0,5-10,0 0,005-1,0 Кальций 0,1-5,0 Хром Ванадий 0,05-5,0 Магний 0,005-0,5 Железо Остальное Входящие в состав предложенного сплава компоненты. имеющиеся в известном сплаве, выполняют ту же функцию. В то же время для увеличения возможностей образования нитридов и карбонитридов, способствующих измельчению зерна и некоторому упрочнению стали с повыщением ее хладостойкости, которое при применении известного сплава достигается преимущественно образованием в стали нитридов титана и алюминия, в предлагаемый сплав вводится хром и ванадий. Эти компоненты, также как и титан, способствуют образованию в стали карбидов и карбонитридов, вызывающих эффект да1сперсионного твердения, которое при повышении прочности стали может несколько даже понизить хладостойкость. Однако .при применении предлагаемого сплава преобладающим является фактор, способствуюифй повышению пластических и вязких свойств легируемой стали. Это вызвано не только введением в сапав хрома и ванадия, но и дополнительным введением в сплав магния, увеличивающего активность азота в предлагаемом сплаве. Основное преимзоцество дополнительного введения в сплав хрома, ванадия и магния при предлагаемом соотнощенни компонентов заключается в том, что они существенно снижают активность кремния и титана в сплаве, уменьшая степень их окисления. Это снижает угар этих компонентов при легировании, способствуя уменьщению расхода )сплавов, так как повышается раскисляющая способность сплава. .31 В состав предлагаемого сплава могут входить в незначительном количестве другие элементы, например Ni, S, Си, которые являются примесями и не оказывают заметного влияния иа достижение цели изобретения. Они могут попадать в сплав из шихтовых материалов, используемых для его получения. Предлагаемьш сплав поддается дроблению, имеет сравнительно высокую тепло- и температуропроводность, достаточно быстро растворяется в стали, а при его использовании peaлизуется положительный зффект комплексного легирования, что вместе взятое заметно снижает угар легирующих, вводимых дополнительно. Пример. Соотиощение компонентов в сплаве отрабатывалось экспериментально при выплавке в JOO т промышленной печи стали марки 17Г1С. При выплавке этой стали по базовому варианту предварительное раскисление металла проводят 45%-ным ферросилицием и силикомарганцем из расчета введе1шя в сталь 0,2- 0,4% кремния и 0,6-0,8% марганца. 24 Предлагаемый сплав получают сплавлением бедных сгшавов, содержащих одан нли несколько легирующих элементов или восстановлением в рудовосстановительной печи комплексных руд, например титано-магнетитов. В опытных плавках предварительное раскисление стали осуществляют известным и предлагаемым сплавами. Их состав приведен в табл. 1, а полученные при их использоваиии показатели - в табл. 2. Из данных табл. 2, следует, что вьтлавка стали с применением предлагаемого сплава позволяет по сравнению с известным снизить расход лома путем увеличения объемов присадки бедного сплава по кремнию и маргаицу, угар легирующих и повысить хпадостойкость стали, а снижение содержания кислоро стали ведет к улучшению раскисляющей способности сплава, Экономический зффект от использования сплава на ожидаемый объем его потребления (4000 т) составит 350 тыс. руб. в год. . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для раскисления и легирования стали | 1982 |

|

SU1089161A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 1990 |

|

RU2007492C1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1440946A1 |

| Сплав для раскисления и легирования стали | 1979 |

|

SU885321A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| Лигатура для железоуглеродистых сплавов | 1989 |

|

SU1601177A1 |

| Сплав для раскисления и легирования стали | 1976 |

|

SU577249A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723179A1 |

| Сплав для раскисления и легирования стали | 1977 |

|

SU724591A1 |

| Лигатура | 1980 |

|

SU908902A1 |

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ, содержащий кремний, марганец, углерод, алюминий, фосфор, азот, титан, кальций и. железо, отличающийся тем, что, с целью снижения угара легирующих элементов . и повышения хладостойкости стали, он дополнительно содержит хром, ванадий и магний при следующем соотношении компонентов, мае. %: 5-20 Кремний 0, Марганец Углерод 0.5-2,5 0,05-5,0 Алюмпяяй Фосфор 0,1-1,0 0,005-0,2 Азот Тятан 0,5-10 Каяыв 0,005-1,0 Хром 0,1-5,0 Ванадий 0,1-5,0 Магний 0,005-0,5 Железо Остальное

20,5 2,6

2,6 5,1 1,1 0,22 10,1 1,1 5,1 5,1 0,52

At

Т

Si 2 5 в

Таблица 2

т

), 0.16.08 1,Ш 9т -0.007- - ОДЮ52343 ЗМ - --850,42 0,151,25 1.04 а,вЗЗ 0,020,015- - 0.004$ 22Д 23325,1--640,48 0,f3U4 1,04 0.0 0,0060,0080,07 0,003 0)041 18Д 19,2ЗЮ,5И,О11,1590,59 0.18из ,06 0.035 0.010.0070,08 0.004 0,0033 15,2 2,715,210,28,4500,62 0.161Д8 1.05 0,0350,020,0150.11 0,023 0,002914,7 15,215,410,49.1420,68 O.W1,39 1,060,03 0,020,0100,18 0,0} 5 0,003015.3 13,416,79,88,1481,04 0,141,45 1,09 0.03 0,040,021,39 0,049 0,002816Д 15,114,08,59,5540,75 ОЛЗ1.40 1.11 0,04 0,050,0140,48 0,064 0.0024123 16,313,28,610.8490,64 0,181,4 1.06 0,04 0,040,0230,47 0,063 0,0036 17.2 18.117.510,911,5550,58

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПЛАВ | 0 |

|

SU406938A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для легирования и модифицирования | 1978 |

|

SU715636A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1983-11-03—Подача