Изобретение относится к металлур - гии, в частности к разработке сплава для раскисления и легирования стали.

Цель изобретения - повышение нических свойств, износостойкости и жидкотекучести стали

Предлагаемый сплав содержит род, кремний, марганец, алюминий, титан, ванадий, железо, молибден, хром, вольфрам, никель при следующем соотношении компонентов, мас.%: Углерод1,91-2,39

Кр емний . 2,0-5,0 Марганец1,2-6,0

Алюминий0,76-2,10

Титан0,3-1,0

Ванадий053-0,6

Молибден . 0,2-0,5 Хром0,5-1,5

Вольфрам . ,0,,5 Никель0,3-0,8

ЖелезоОстальное

Введение в сплав никеля в пределах 0,3-0,8% расширяет в легируемой стали J -область, снижает критическую скорость охлаждения аустенита и повышает восприимчивость сталей к закалке, что способствует увеличению прочностных характеристик выплавляемых сталей, особенно пластичности и вязкости.

Присадка молибдена в сплав в количестве 0,2-0,5% способствует повышению прокаливаемости обрабатываемых .сталей, снижает чувствительность их к перегреву и критическую скорость за- калки, что положительно сказьшается на повьшении их механических свойств, Кроме того, молибден повышает способность стали к наклепу за счет образования сверхтвердых карбидов, способ-- ных при деформации легче внедряться в мягкую матрицу стали, повышает вяз-, кость стали вследствие торможения им процесса миграции фосфора, углерог

да и серы к границам зерен.

Введение в сплав хрома в пределах 0,5-1,5% и вольфрама в количествах 0,2-0,5% также способствует повышению механических свойств и износостойкости за счет образования мелкрзернис- той-структуры стали и улучшения про- каливаемости.

При содержании указанных легирующих компонентов сплава ниже нижних пределов его раскисляющее легирующее действие на сталь недостаточно, при превышении верхних пределов содержания компонентов эффективность обработ

0

5 о

0

5

0

5

ки снижается, а стоимость резко возрастает.

Введение в сплав ванадия в преде - лах 0,3-0,6% обусловлено его положи-- тельным влиянием на механические свойства стали.

Сужение пределов содержания алюминия в сплаве 0,76 - 2,0% обеспечивает необходимое раскисление стали, а его ввод в сталь благоприятно сказывается на величине ее зерна, что приводит к повьш1ению механических характерис - тик металла.

Повышенное содержание кремния и марганца в заявляемом сплаве позволило повысить жидкотекучесть легируемой стали и ее механические свойства.

Выплавка предлагаемого сплава проводилась в открытой индукционной печи на установке ЛПЗ-2-67 в тигле с кислой футеровкой емкостью 60 кг.

В промьшшенных условиях возможно также применение электродуговых сталеплавильных печей и ферросплавных печей, применяемых для выплавки ферросилиция.

В качестве шихты при выплавке сплава применяется высококремнистый чугун ВКЛ - отходы электрокорундового производства и марганцевая или железная руда. Подготовка шихтовых материалов к плавке сводится к дроб- лению и сортировке их в целях получения заданного однородного гранулометрического состава. В общем объеме шихты на долю руды приходится 10- 15% от веса чугуна ВКЛ.

Для связывания кремнезема в шлаке в силикат кальция в состав шихты включена известь. Поскольку температура Плавления образующегося шлака высока (1500-1600 С), производится макси мальный перегрев расплава и скачивание шлака.

Разливка сплава производится при 1540-1560°С пластинами толщиной не более 18 мл в специально подготовленные металлические формы.

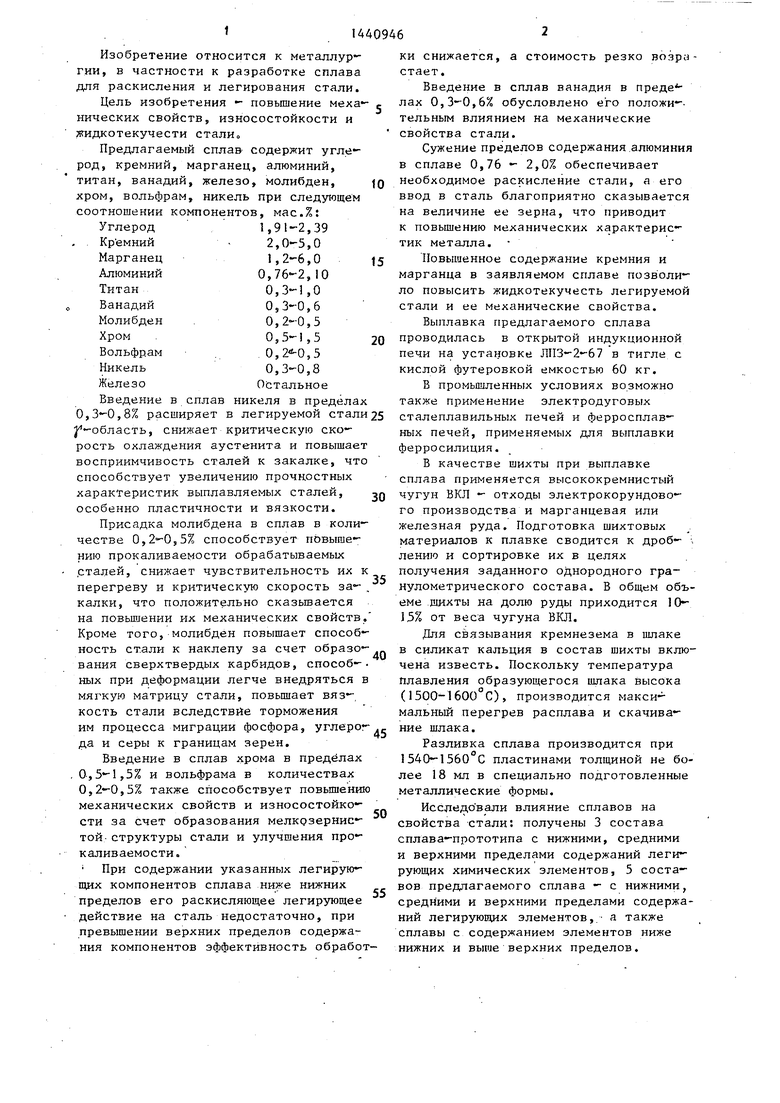

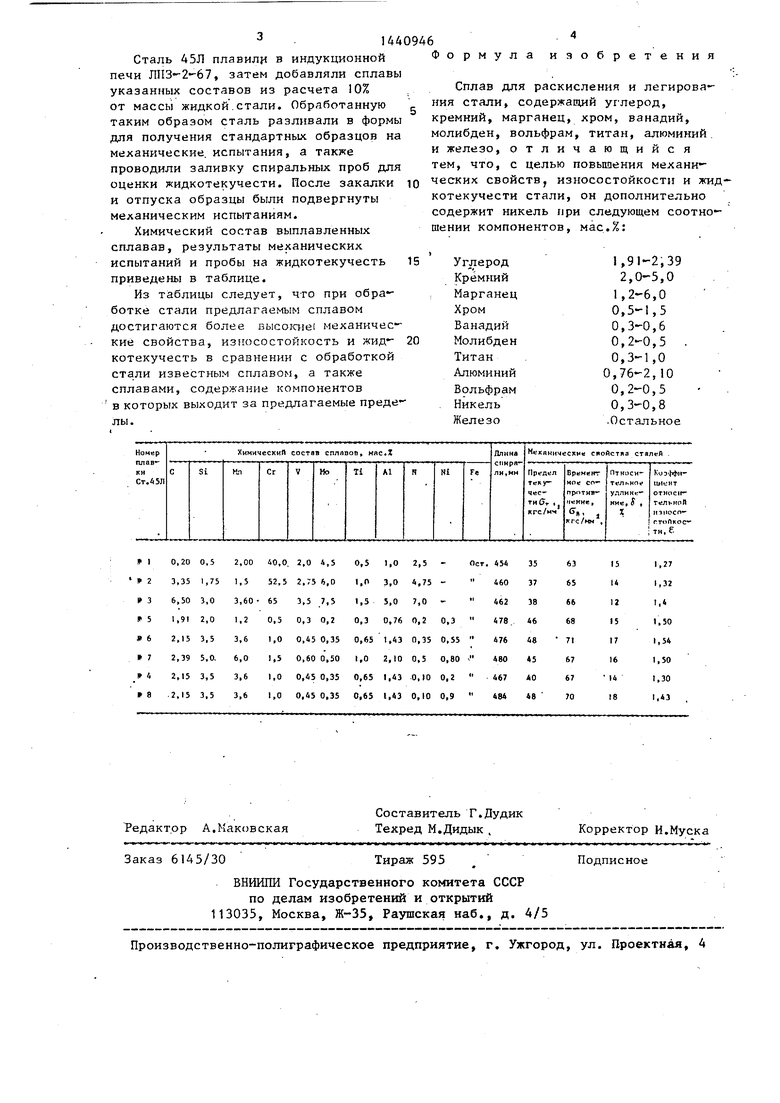

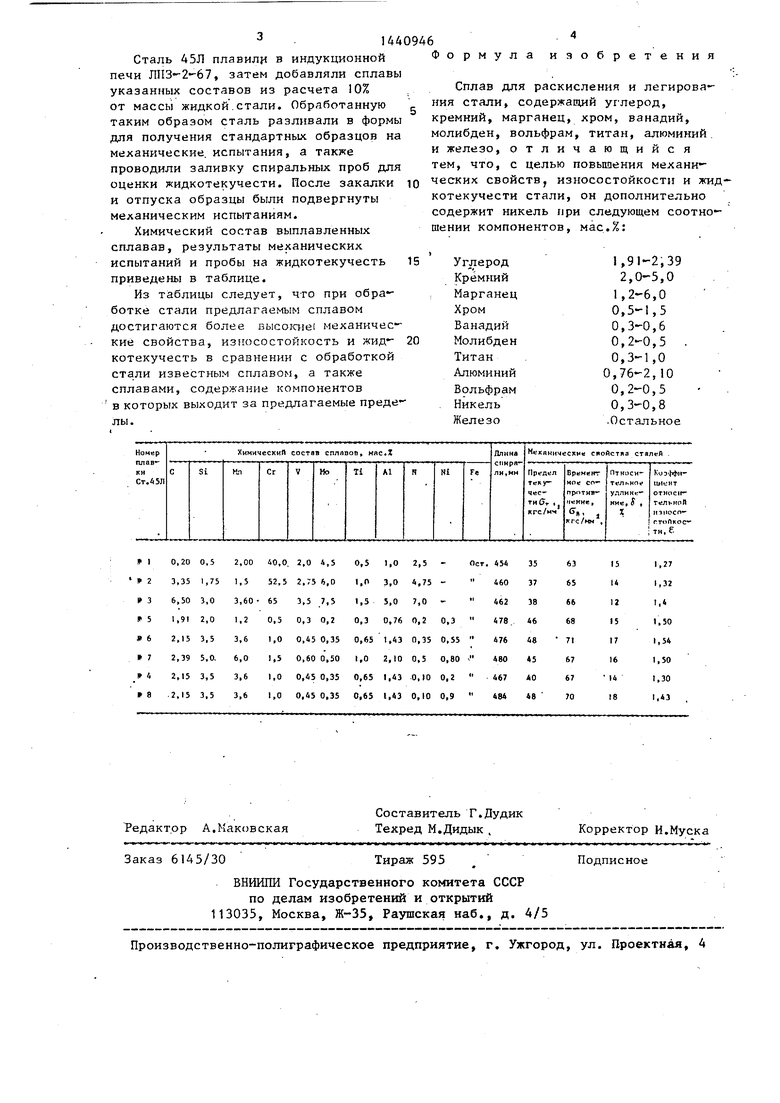

Исследо вали влияние сплавов на свойства стали: получены 3 состава сплава-прототипа с нижними, средними и верхними пределами содержаний легирующих химических элементов, 5 составов предлагаемого сплава - с нижними, средними и верхними пределами содержаний легирующих элементов,.- а также сплавы с содержанием элементов ниже нижних и выше верхних пределов.

Сталь 45Л плавили в индукционной печи , затем добавляли сплавы указанных составов из расчета 0% от массы жидкой .стали. Обработанную таким образом сталь разливали в формы для получения стандартных образцов на механические, испытания, а также проводили заливку спиральных проб для оценки жидкотекучести. После закалки и отпуска образцы были подвергнуты механическим испытаниям.

Химический состав выплавленных сплавав, результаты механических испытаний и пробы на жидкотекучесть приведены в таблице.

Из таблицы следует, что при обработке стали предлагаемым сплавом достигаются более высо1сие1 механичес- кие свойства, изиосостойкость и жид- котекучесть в сравнении с обработкой стали известным сплавом, а также сплавами, содержание компонентов в которых выходит за предлагаемые преде лы.

Формула изобретения

Сплав для раскисления и легирования стали, содержащий углерод, кремний, марганец, хром, ванадий, молибден, вольфрам, титан, алюминий. и железо, отличающийся тем, что, с целью повышения механических свойств, износостойкости и жидкотекучести стали, он дополнительно содержит никель при следующем соотношении компонентов, мае.%:

1,91-2,39 2,0-5,0 1,2-6,0 0,5-1,5

0,3-0,6

0,2-0,5 .

0,3-1,0 0,76-2,10

0,2-0,5

0,3-0,8 .Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ЛИСТОВОЙ ПРОКАТ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2532755C1 |

| СТАЛЬ | 1991 |

|

RU2016129C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| Сплав для раскисления и легирования стали | 1979 |

|

SU885321A1 |

Изобретение относится к области металлургии,в частности к разработке сплавов для раскисления и легирования стали.Цель изобретекня - повъииаиие механических свойств, износостойкости и жидкртекучести стали. Сплав для раскисления и легирования стали содержит углерод, кремний, марганец, хрбм, ванадий, молибден, вольфрам, TiiTaii, алюминий, никель и железо при следующем соотношении компонентов, мас.%: углерод 1,91-2,39, кремний 2,0-550, марганец 1,2-6,0, алюминий 0,76-2,10, титан 0,3-1,0, ванадий 0,3-0,6, молибден 0,2-0,5, хром 0,5-1,5, вольфрам 0,2-0,5, никель 0,3-0,8, железо .остальное. Дополнительный ввод в состав сплава никеля при изменении пре- „ делов содержания других компонентов S. позволяет на 5-10% улучшить жидкотеку честь, на 20-30% повысить механические свойства и износостойкость обрабатываемой - стали. I табл. . лжгоз .Kri253

Редактор А.Маковская

Заказ 6145/30

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Составитель Г.Дудик Техред М.Дидык .

Корректор И.Муска

Тираж 595

Подписное

| Сплав для раскисления и легирования стали | 1973 |

|

SU451780A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для раскисления и легирования стали | 1979 |

|

SU885321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1986-10-23—Подача