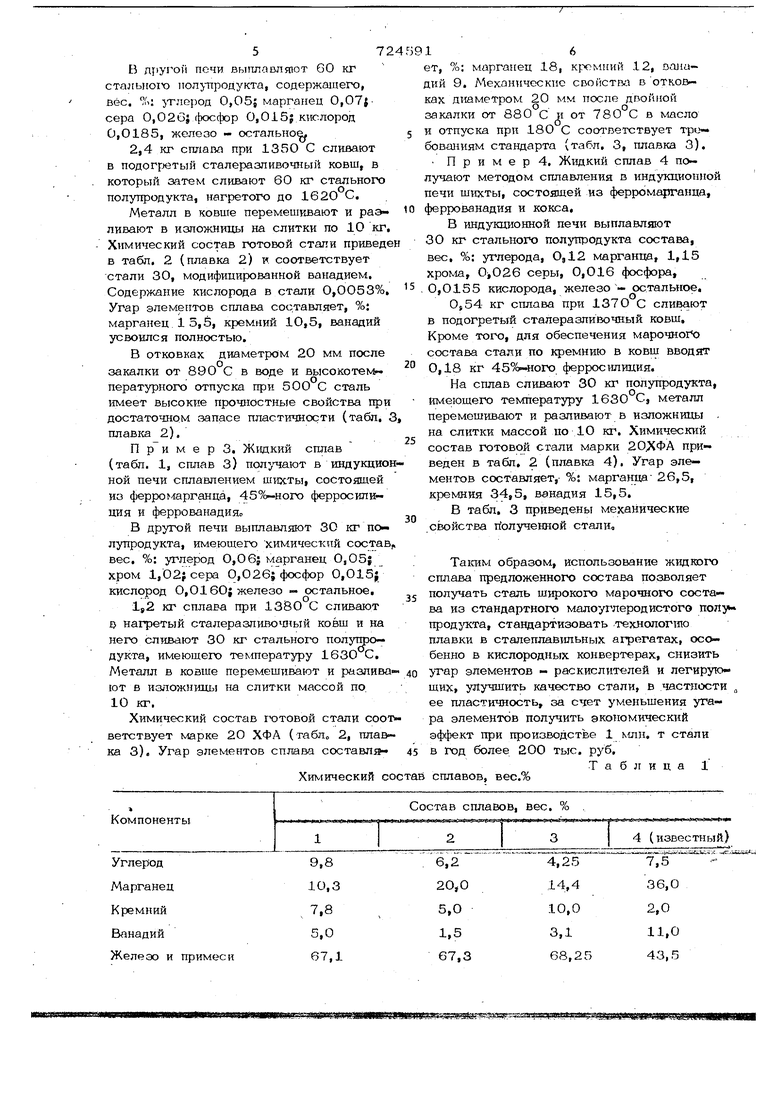

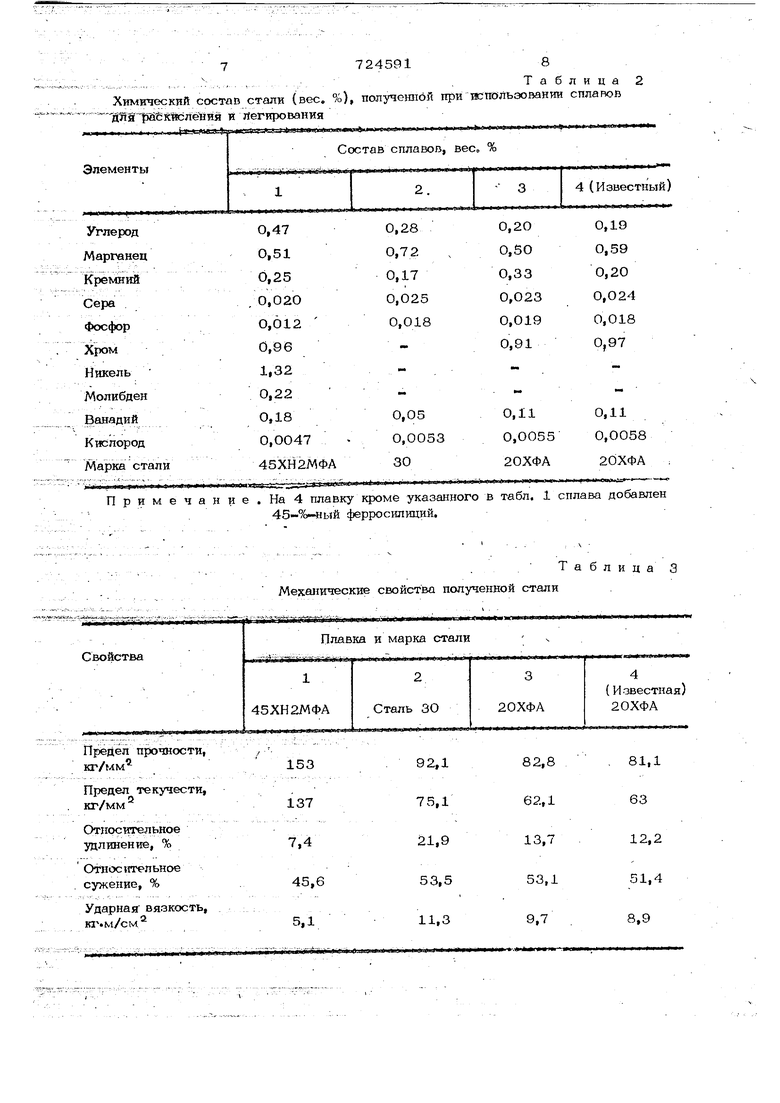

Изобретение OTHOCVITCH к черной металлургии, в частности к сплавам, предназначенным для раскисления п легирова ния стали. . Обеспечение высокой производитель-, нести современных сталеплавильных аг регатов и повышение качества стали .воо можно на основе стандартизации технологии плавки, I получения стандартного ниэ коуглеродистотхэ полупродукта в плавильн агрегате и доводки его по химическому составу присадкой раскислителей и легир ющих вне печи. Использование твердых ферросплавов связано со значительными теплопотерями, большим угаром раскисл телей и легирующих и неравномерным распределением элементов в массе метал ла, т.е. с ухудшением качества стали. Эти недостатки в значительной мере устраняются при ис тользовании жидких комплексных сплавов. Как показывает практика, в этом случае улушшется усвоение сплавов металлом, снижаются безвозвратные потери ценных элементов, улучшается качество стали. Известен сплав fl для раскисления И легирования стали следующего состава, вес. %: Кремний10,6-16,0 Ванадий10,3-12,7 Марганец6,4-8,8 Титан О,8-1,4 Хрюм2,4-3,3 Углерод1,,6 Железо Остальное И примеси Однако сплав имеет низкое содержание углерода, в связи с чем использовс - ние егх) для получения среднеуглеродистой стали из стандартного полупродукта воэможно только совместно с наут-лероживающими добавками, вводимыми в металл. Кроме того, сплав содержит титан, который в ряде случаев оказывается нежелательным компонентом, ухудшаюшим некоторые специальные свойства стали. 3. Наиболее близким к изобретентпо по технической сущности является сплав для раскисления н лсп{ропа1П1ясШду1ой1е состава, вес, %: Марганец. Углерод5-8 , Ванадий3-15 Кремний0, ЖелезоОстальное Однако сплаь имеет низкое содержан кремния и высокое содержание марганца При использований его для раскисления и легирования стали требуется дополн№тельный ввод в металл кремнийсодержащих добавок, а высокое содержание мар ганца ограничивает количество вводимого сплава, в связи с чем науглерожива- йие металла оказывается недостатс)чнь)м и требуется дополнительный ввод в ме тайп углеродсодержаших материалов,, Цель изобретения - разработ.ка сплав обеспечивающего легирование и раскисление стандартного малоуглеродистого полупродукта, выпла зленного, например в кислородном конвертере, до получения среднеуглеродистой легированной стали, экономия раскислителей и легирующта, и улучшение пластичности стали Достигается эта цель тем, что предлагаемый сплав для раскисления и ле Гйрования стали содержит компоненты в следующем соотношении, вес.%: Марганец10,3-20,0 Кремний .5,0-10,О Ванадий1,5-5,0 Углерод4,25-9,8 ЖелезоОстальное В сплаве допускают, присутствие следующих примесей, вес. %; сера до 0,1, фосфор до 0,3j алюминий до 0,5, хром до 0,5, магний до 0,2, кальций до 0,2, прочие/примеси и сл шйные элементы, не изменяющие свойств сплава, в суммарном количестве до 2%. Сплав получают любыми известными методами, обеспечивающими заданный состав. Для обработки сталипредftoflPHтельно используют сплав в жидком виде. В этом случае его получают, например в индукшгонной печи, путем сплавления шихты, составленной из чуруйаШи стали, и материалов, содержащих марганец, кремний и ванадий (например, ферромар- гашш, силикомарганца, феррованадия, ферроскликованадия и т.п.). При недостатке углерода в шихту добавляют лтле- родсодержащий материал (уголь, кокс. 91.4 пек, карбтщ кальция, карбтщ креьашя, графит, и т.п.), Рекомевд ется Использование сплава . по следу5ощей схеме, После получения жидкого сплава в сталеплавильном цехе его сливают из печи в сталеразл1шочный ковш непосредствешю или с помощью передаточзюго ковша. В ковш со сплавом принимают стандартный малоуглеродистый полупродукт, выплавлен ный в конвертере. Сплав йредназначен для раскисления и легирования углеродистых, низко- и срёднепёгированных марок стали, содержащих 0,20-0,50% углерода, например 20-50 ХМФА, 20-45 ХН2МФА и т,п. Подавляющее большинство указанных марок стали содержит, %; марганец 0,40-0,80, кремний 0,17-0,37, ванадий 0,10-0,20. В индукционной печи выплавляют сплавы предлагаемого и известного состава (см. табл. 1). Пример 1. Жидкий сплав (табл. 1, сплав 1) получают в индукционной печи сплабпением шихты, состоящей из ферромарганца, ферросилиция, феррованадия и электродного боя. В другой печи Выплавляют 60 кг стального полупродукта, содержащего, вес. %: углерод 0,10; марганец 0,16; хром 1,05| никель l,35j молибден 0,23| сера 0,018; фосфор 0,015| кислород 0,0125} железо - остальное. 2,4 и сплава при 137 О С сливают в подогре-. тый сталеразливочный ковш, в который затем сливают 60 кг стального полупродукта, нагретого до 1650 С. Металл в ковше перемешивают и разливают в изложницы на слитки массой по 10 кг. Химический состав готовой стали приведен в табл. 2 и соответствует стали марки 45ХН2МФЛ. Угпр элементов сплава составляет, %: Mapi iHen 8, кремний 13,5, ванадий 5,5. Из слитков отковывают прутки диаметром 20 мм, изготовляют образцы, которые подвергают механическим испытаниям. После закалки от 860 С в масло и отпуска при 460°С с последующим охлаждением в масле механические свойства стали соответствуют требованиям стандартов (табл. 3, плавка 1), Пример 2. Жидкий сплав (табл. 1, сплав 2) получают в индуюхнонной печи сплавлением шихты, состояией из ферромарганца, 45%-ного ферросилиция vf. феррованадия. В другой печи выплавляют 00 кг сталыюхо иол тгродукта, содержшиего, вес. %: тлерод 0,05; марганец 0,07{сера 0,026j ({юсфор 0,015j кислород 0,О185, железо - остальное 2,4 кг сплапа при 1350 С сливают в подогг;етый сталеразливочный ковш, в который затем сливают 60 кг стального полупродукта, нагретого до 1620 С, Металл в ковше перемешивают и раэливают в изложницы на слитки по 10 кг, Химический состав готовой стали приведе в табл. 2 (плавка 2) и соответствует стали 30, модифицированной ванадием. Содержание кислорода в стали 0,0053%, Угар элементов сплава составляет, %: марганец 1 5,5, кремний 10,5, ванадий усвоился полностью. В отковках диаметром 20 мм после закалки от 890°С в воде и высокотеь. пературного отпуска при 500 С сталь имеет высокие прочностные свойства при достаточном запасе пластичности (табл, 3 плавка 2), Примерз, Жидкий сплав (табл. 1, сплав З) пол -чают в индукцион ной печи сплавлением шихты, состоящей из фeppo apгaнцa, 45%-ного ферросилиция и феррованадияо В другой печи выплавляют 30 icr полупродукта, имеющего химический состав вес. %: углерод 0,06; марганец О,05| хром 1,02 сера 0,026; фосфор 0,015f кислород О,О16О; железо - остальное, 1,2 кг сплава при 1380 С сливают В нагретый сталеразливощ1ый ковш и на него сливают 30 кг стальнохчэ полупродукта, имеющего температуру 1630 С, Металл в ковше перемешивают и разлива ют в изложницы на слитки массой по. 10 кг. Химический состав гчэтовой стали соот ветствует марке 20 ХФА (табл 2, плавка 3). Угар элементов сплава составлюХимический со ет, %: марганец 18, 12, валадий 9. Механические свойспш вотковках дттаметром 20 мм после двойной закалки от 880 С ii от 780°С в масло и отпуска при 180 С соответствует тро бованиям стандарта (табл. 3, плавка 3), П р и м е р 4. Жидкий сплав 4 получают методом сплавления в индукционной печи шихты, состоящей из ферромарганца, феррованадия и кокса, В индукционной печи выплавляют 30 кг стального полупродукта состава, вес. %: углерода, 0,12 марганца, 1,15 хрома, 0,О26 серы, 0,016 фосфора, 0,0155 кислорода, железо - тальное. 0,54 кг сплава при 137 О С сливают в подогретый сталеразливочный ковш, Кроме того, для обеспечения марочногЧэ состава стали по кремнию в ковш вводят 0,18 кг 45%-«ого ферросшиция. На сплав сливают 30 кг полупродукта, имеющего температуру 1630 С, металл перемешивают и разливают в изложницы . на слитки массой по 10 кг. Химический состав готовой ехали марки приведен в табл, 2 (плавка 4). Угар элементов составляет,- %s марганца- 26,5, кремния 34,5, ванадия 15,5, В табл, 3 приведены механические свойства йолученной стали. Таким образом, использование жидкого сплава предложенного состава позволяет получать сталь широкого марочного состава из стандартного малоуглеродистого полу прод тста, стандартизовать технологию плавки в сталеплавильных агрегатах, особенно в кислородных конвертерах, снизить элементов - раскислителей и легирую- ших, улучшить качество стали, в частности „ ее пластичность, за счет уменьшения уга- ра элементов получить экономический эффект при производстве 1 кшн, т стали в Год более 200 тыс. руб. Таблица 1 сплавов, вес.%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ЖИДКОЙ ЗАГОТОВКИ ПРИ ВЫПЛАВКЕ НИЗКО- И СРЕДНЕУГЛЕРОДИСТОЙ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2267548C2 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

7 ,. Химический состав стали (вес. даяраекислёнйя и легирования Примечание.

Меха}1ические свойства полученной стали

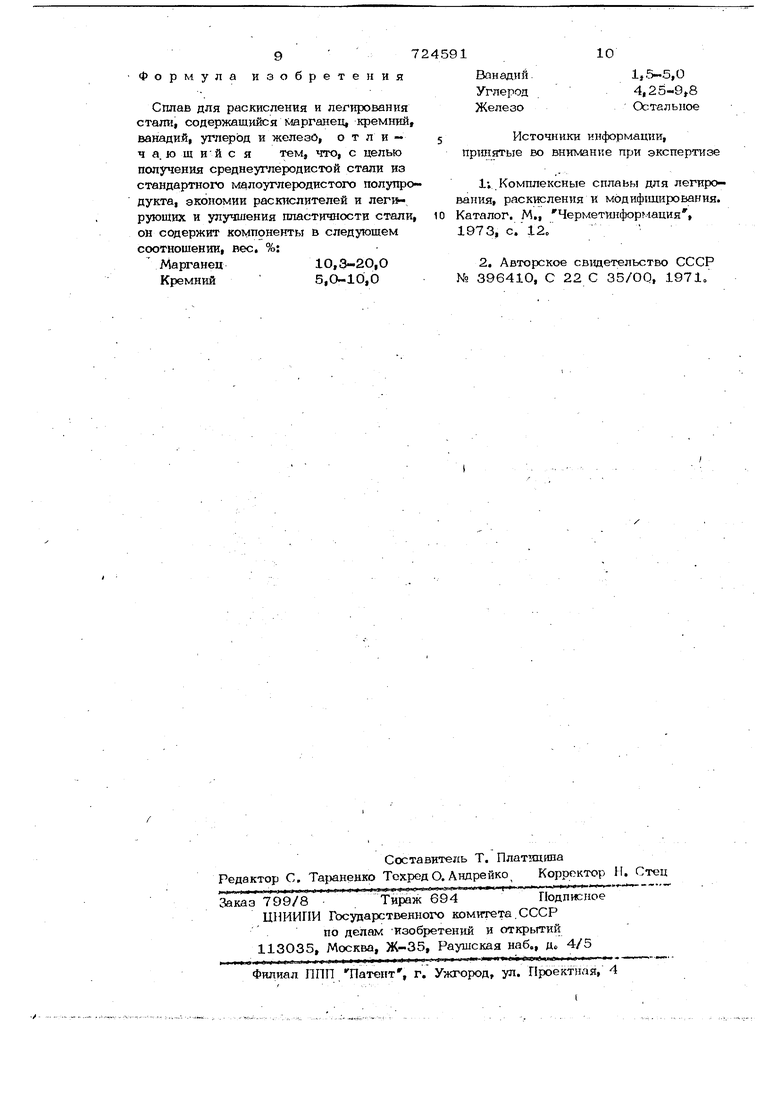

Таблица 3 %), получеш1бй при использовании сплавов На 4 плавку кроме указанного в табл. 1 сплава добавлен 45-%-ный ферросилиций. 7245918 ,Таблица 2 Формула изобре Сплав для раскисления и легтфования стали, содержащийся Марганец, кремний, ванадий, углерод и железо, о т л и ч а. ю щ ни с я тем, что, с целью получения среднеуглеродистой стали из стандартного малоуглеродистого полупродукта, экономии раскислителей и легирующих и улучшения пластичности стали, он содержит компоненты в следующем соотнощении, вес, %: Марганец10,3-20,0 Кремний5,0-10,0 тения 5 п ва 10 Ка 19 № Ванадий 1,.5-5,0 Углерод 4,25-. Железо Остальное Источники информации, тшятые во внимание при экспертизе 1; Комплексные сплаьы для легироия, раскисления и модиф1щирования. талог. М,, Черметинформация, 73, с.12. 2, Авторское свидетельство СССР 396410, С 22 С 35/OQ, 1971.

Авторы

Даты

1980-03-30—Публикация

1977-08-30—Подача