Изобретение относится к области машиностроения, преимущественн химического, и может быть использовано для получения качественного эмалевого покрытия на чугунных и стальных ..изделиях. Характер подготовки поверхности металлоизделий под эмалирование обуславливает качество эмалевого покрытия по СШ10ШНОСТИ, механической прочности, термостойкости и другим показателям. Для улучшения . прочности сцепления металла с эмалью стальные и чугунные изделия перед-эмалированием подвергают специальной обработке, например, в озонирующем растворе Cll посредств термодиффузионного насыщения элементами, оттесняющими углерод в гл металла 1.2. Наиболее близким к изобретению по технической сущности является состав, содержащий смесь железной руда (40-100%) и мела (60-0%), отжиг проводят при 800-1100°С в тече ние 6-10 ч. Этот состав применяют производстве чугунной эмалированно арматуры. После механической обработки отливки помещают в печь при 100-140°С, их утсладывают рядами в горшки и засыпают обезуглероживающей смесью. Термообработанные детали опескоструивают и эмалируют мокрым способом. Эмалированные отливкй контролируются по электростатической сплошности при 8000 В по термостойкости методом теппосмен .ЗЗНедостатками известного состава являются появление пригаров руд к поверхности чугунных отливок вплоть до спеченных глыб и газообразования при последующем обжиге эмали, наблюдающиеся при колебаниях режима ртжига по температуре. Вследствие больщого перепада температур в действующих печах камерного типа верхние горшки с деталями прогреваются сильнее, а нижние слабее, что и приводит к различной интенсивности процесса обезуглероживания. Другой причиной газообразования служит недостаточно плотны контакт между обезуглероживающей смесью и поверхностью деталей, так как средняя фракция дробленой желе ной РУДЫ составляет 3-7 мм. Кроме того, обезуглероживающая смесь в некоторых местах осыпается с повер 2 ности отливок, что также способствует неравномерной глубине обезуглероженной зоны, . Цель изобретения - повышение прочности сцепления эмали с металлической поверхностью. Цель достигается тем, что состав для подготовки поверхности чугунных и стальных изделий перед эмалироваванием, содержащий железную руду, мел и воду, дополнительно содержит окислитель, выбранный из группы: бихромат калия или натрия, марганцево кислый калий, надсернокислый аммоний или марганец, серноватистокислый натрий, нитрат натрия или свинца, нитрит натрия, перекись марганца или свинца, перкарбонат натрия, соль хлорноватой кислоты и в качестве связующего вещество, выбранное из группы: жидкое стекло, бентонит,глина, бура, квасцы, цемент при следующем соотношении компонентов, мас.%: Железная руда0,5-10 Мел21-55 Окислитель,выбранный из группы: бихромат калия или натрия,марганцевокислый капий,надсернокислый аммоний или марганец,серноватистокислый натрий (), нитрат натрия или свинца,нитрит натрия,перекись марганца или свинца,перкарбонат натрия (ЫагСО - или Еу соль хлорноватой кислоты (KClOg) 0,5-1,5 Связующее вещество, выбранное из группы: жидкое стекло , бентонит , . глина, бура,квасцы, цемент3,0-8,5 ВодаОстальное Отливки с нанесенным составом в виде шликера толщиной 3-7 мм сушат на воздухе при 100-150 С в течение 20-30 мин и подвергают термообработке с вьщержкой 6-10 ч при 800-1 . Режим отжига зависит от применяемой марки чугуна и стали под эмалирование. Нанесение обезуглероживающего состава в виде суспензии на изделия осуществляют окунанием, а не засыпкой в горячей печи, что искпю3чает тяжелый физический труд при по вьпиениых температурах и более гигиенично из-заотсутствия пылевыделе ний. При этом расход состава умень шается, так как отпадает необходиместь в заполнении обезуглероживающей смесью всего внутреннего объема отливок и окружающе1ро пространства между ними. Железная руда в составе должна быть бопее мелкой фракции - от пьтевыделенной до 3 мм, а мел молотый. Увеличение содержания мела в составе способствует снижению пригара или его отсутствию и не требует СЛИ1ЩСОМ высоких температур нагрева ( вьше 1000°СЬ Окислитель обеспечивает меньшую чувствительность процесса обезуглероживания к пониженным температурам отжи га и колебаниям его режима во времени. При наличии связующего обезуглероживающий состав прочнее удер живается на поверхности эмалируемых деталей и самопроизвольно не сползает с их.поверхности. При содержании железной руды в составе смеси на нижнем пределе 0,5% и соответственно максимальном содержании мела 55% на поверхности чугунных и стальных изделий после отжига пригары смеси практически отсутствуют. Увеличение соде жания железной рудь более 10% при уменьщении содержания мела ниж 21% способствует повьшению степени пригара, что н1ежелательно, так как требует больших затрат времени на очистку деталей от спеченной смеси

Содержание компонентов, %

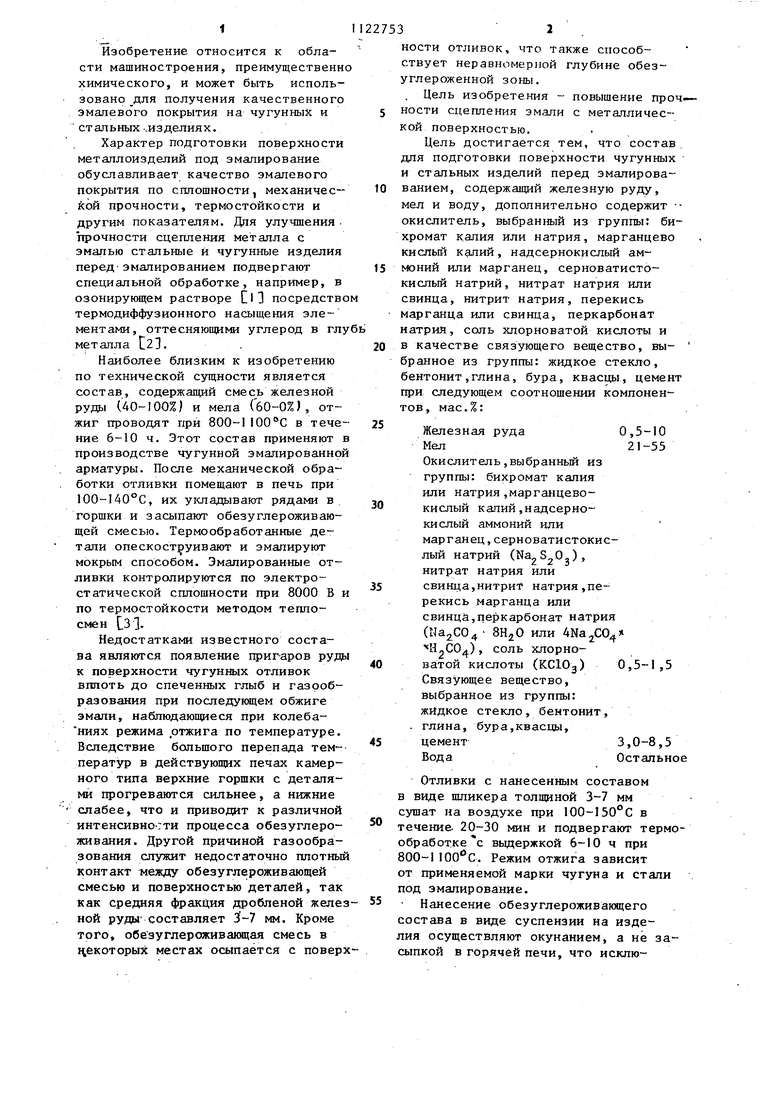

Состав 3 Содержание окислителя в со.ставе менее 0,5% не оказывает какого-либо заметного влияния на скорость процесса обезуглероживания, тогда как его содержание более 1,5% уже существенно не улучшает ее. С увеличением содержания мела расход связующего уменьшается, поскольку мел имеет,более мелкую 4 акцию, чем железная руда. При содержании связунмдего менее 3,0% шликер обезуглероживающей смеси слабо удерживается на поверхности изделий. Если же содержание связующего превышает 8,5%, то пшикер обезуглероживающей смеси становится слишком вязким и его крокицая способность ухудшается. При этом степень пригара обезуглероживающей смеси также повьппается. П р и м е р. Под эмалирование отлита опытная партия чугунных и стальных золотников, диафрагмовык корпусов вентилей с диаметром условного прохода , 70, 100 мм и плиток размером ЮхбОх хЮО мм в количестве около 80 шт. Термообработку литых деталей проводили в камерной электропечи по известному и предложенному способам. Одну партию деталей помещали в короба и засыпали смесью железной РУДЫ и мела в соотношении 9:1 (известный способ Другую партию деталей покрывали шликером обезуглероживающей смеси, составы и соотношение компонентов которой приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Среда для обработки железоуглеродистых сплавов | 1981 |

|

SU986942A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЧУГУННЫХ ИЗДЕЛИЙпод | 1967 |

|

SU196074A1 |

| Эмалевый шликер | 1987 |

|

SU1555307A1 |

| Эмалевый шликер | 1990 |

|

SU1794906A1 |

| Модификатор | 1986 |

|

SU1392136A1 |

| Эмалевый шликер | 1988 |

|

SU1608146A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА С ПОЛУЧЕНИЕМ РИСУНКА НА ПОВЕРХНОСТИ | 2007 |

|

RU2355819C2 |

| СПОСОБ ЭМАЛИРОВАНИЯ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038418C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2439171C2 |

| ШЛИКЕР ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 2007 |

|

RU2350576C2 |

СОСТАВ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ ПЕРЕД ЭМАЛИРОВАНИЕМ, содержащий железную руду, мел и воду, отличающийся тем, что, с целью повышения прочности сцепления эмали с металлической поверхностью, он дополнительно содержит окислитель, выбранный из группы: бихромат калия или натрия, нарганцевокислый калий , надсериокислый аммоний или марганец, серноватистокислый натрий, нитрат натрия или свинца, нитрит натрия, перекись марганца или свинца, перкарбонат натрия, соль хлорноватой кислоты и в качестве связующего вещество, выбранное из группы: жидкое стекло, бентонит, глина, бу-I ра, квасцы, цемент при следующем соотношении компонентов, мас.%: Железная руда0,5-10 Мел21-55 Окислитель, выбранный из группы: бихромат калия или натрия, марганцевокислый калий, надсернокислый аммоний или марганец, серноватистокислый натрий,.нитрат натрия или свинца,нитрит (Л натрия,перекись марганца или свинца,перкарбонат натрия,сояь хлорноватой кислоты0,5-1,5 Связующее вещество,выбранное из группы: жидкое стекло,бентонит, Ю глина,бура,квасцы,цеto мент2-8,5 | Вода Остальное ел 00

55 Марганцево- 1,5 Жидкое 3,0

0,5 кислый калий стекло

2

38 Перекись

10 марганца

40

6,0

45

1 ,0 Глина

Содержание компонентов, %

Состав

21 Надсернокис- 1,5 Цемент8,560

лый аммоний

35 Серноватис- 0,7 Бура5,355

токислый натрий

42 Азотнокислый 0,5 Квасцы4,550

натрий

Извест10

90 ный

Для указанных 5 составов в качестве окислителя последовательно ипользовали марганцевокислый калий, перекись марганца, надсернокислый аммоний, серноватистокислый натрий, азотнокислыйнатрий, а неорганическим связующим соответственно было жидкое стекло, глина, цемент, бура, квасцы. Детали со слоем шликера толщиной 3-7 мм высушивали при 100-150 0 в течение 20-30 мин

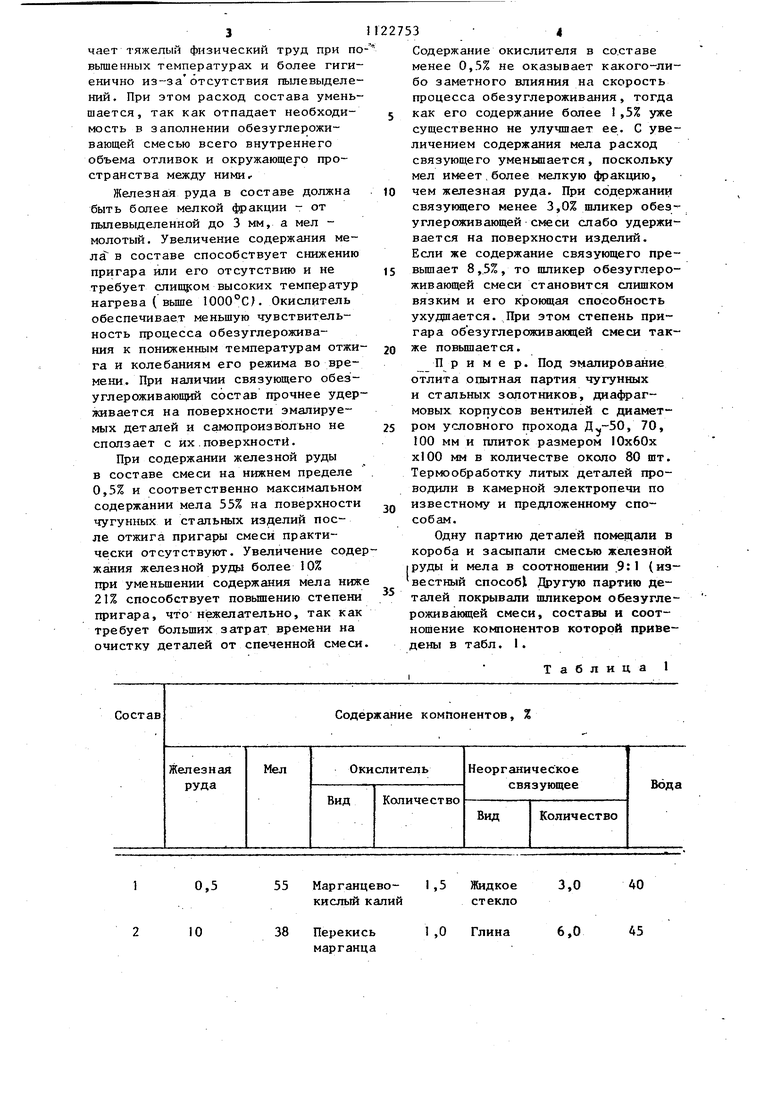

Для сравнения предлагаемого состава с известным проводили термообработку деталей из чугуна и стали различных марок. Одну партию детаСостав

Содержание компонентов,

Продолжение табл. I

лей помещали в короба и засыпали смесью железной руды и мела в соотношении 9: 1 (известный способ ), дргую покрывали шликером предло женного состава, которьш приведен в-табл. 2. Для указанных 3 составов в качестве окислителя использован, например, марг нцевокислый калий, а неорганическим связующим было жидкое стекло. -Детали,. покрытые шликером, высушивали при 100-150°С в течение 2030 мин, толщина слоя шликера составляла 3-7 мм. Обе партии деталей выдерживали при 1000-1040 С в течение 8ч.

блица 2

Т а

Содержание компонентов, %

Состав

Мел

Железная руда

21

310

Извест90

иыи

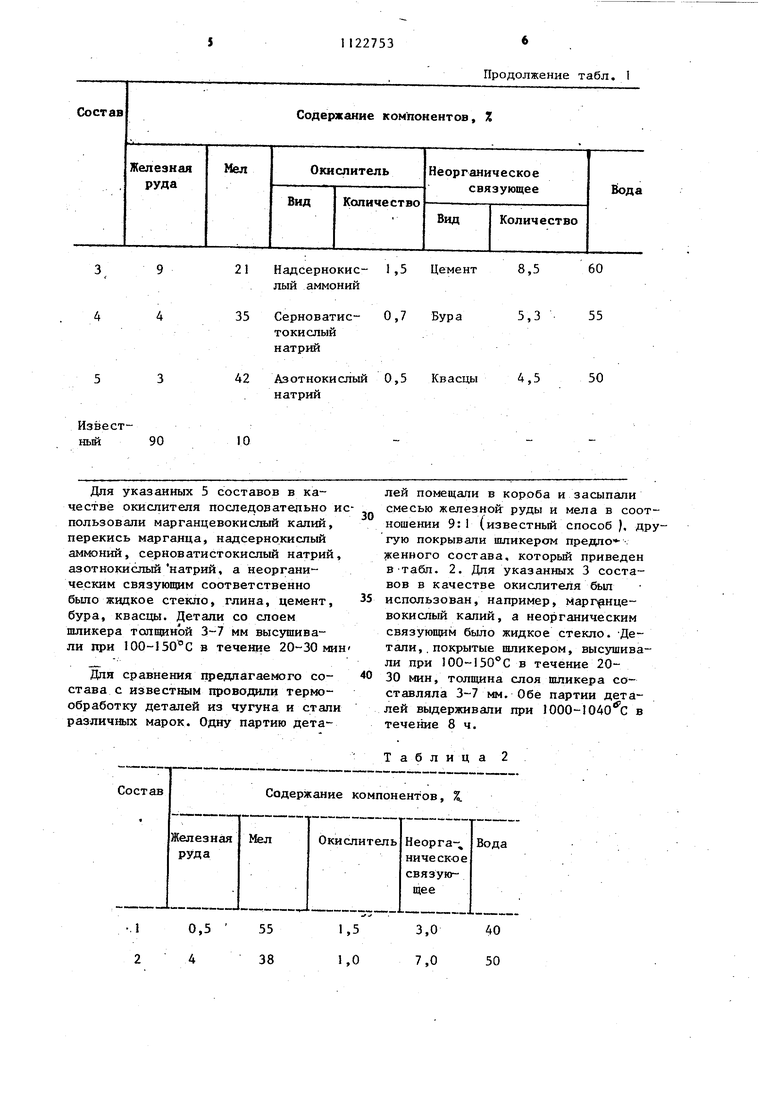

Термообработанные детали опеско-струивали и эмалировали мокрым способом - грунтовой и покровной эмалями 3132 и 92т. Эмалированные детали после контроля сплошности покрытия при 9000 В испытывали на термостойкость - 5 теплосмен от 250 С с последующим охлаждением, в воде после двухмесячной вылежки, т.е. в условиях, более ужесточенных по сравнению со стандартными (З дня вылежки, 3 теплосмены от 200°С с по18-36 На 3-й тепло175смене 2. откола эмали

4-44 На 5-й тепло194смене 1 откол эмали

201

На 5-й теплосмене 2 откола эмали

ВЧ 42-12 На 4-й тепло209смене I откол эмали

На 5-й тепло212смене I откол эмалн

217

На 4-й теплосмене 2 откола эмали

11227538

Продолжение табл. 2

Вода

Неорганическоесвязующее

8,5

0,5

60

следующим охлаждением в воде). Параллельно для оценки прочности сцепления методом сдвига готовили парные образцы с эмалевым покрытием между ними. Результаты испытаний прочности сцепления металла с эмалевым покрытием по термостойкости и напряжениям сдвига после подготовки поверхности чугунных и стальных изделий под эмалирование с применением известного и предлагаемого составов приведены в табл. 3.

Таблица 3

238

Без из- Беэ изме- Без измемеяеяий нений яений

То же

242

То же То же

247

||

254

255

н

267 9112 Из данных табл.3 видно, что прочность сцепления металла с эмапе-.вым покрытием при испытании на термостойкость .в ужесточенных условиях была после обработки в предлагаемом, составе,, так как при отжиге на 3--5-Й тешЮсменах при 250°С появлялись отколы эмали на деталях. Наряду с этим после подготовки поверхности образцов под эмалирование в предлагаемом составе напряжение сдвига между эмалевым покрытием и металлом увеличилось в среднем на 20-25%. Использование предлагаемого соста ва позволяет улучшить качество эмалированньгх изделий. Преимущество это го состава также состоит в возмож3ности механизации операции нанесеикя обезуглероживающей смеси на эмалируемые детали перед отжигом, например, путем конвейерного окунания из делий в ванне со шликером или пульверизацией смеси на крупногабаритные изделия. Обработка предлагаемого состава более гигиенична вследствие отсутствия пылевыделений, со.став пригоден для печей любой конструкции. По предварительным расчетам ожидаемая экономия на I т эмалированных изделий от сокращения расхода состава на 50-70% и снижения трудозатрат по очистке деталей от спеченной смеси на 1020% составит 30-50. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛОВ ПЕРЕД ЭМАЛИРОВАНИЕМ | 0 |

|

SU350870A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1980-08-01—Подача