(5) СРЕДА ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ

Изобретение относится к термической обработке железоуглеродистых сплаоов, в частности, к процессу обезуглероживания чугуна, и может быть использовано для подготовки поверхности чугунных издел1Й (химической аппаратуры, хозяйственной посуды и др.) под эмалирование.

В настоящее время обезуглероживающая термообработка чугуна перед эмалированием является наиболее эффективным и широко применяемым методом повышения качества эмалевых стеклопокрытий. Эмалирование чугунных отливок сопряжено с трудностями,обусловленны «1 интенсивным газовыделением в процессе обжига покрытий. Одним из основных источников газо.выделения является углерод (графит, цементит), окисляющийся при нагреве с выделением на границе эмаль-металл углерода. Это является причиной образования дефектов покрытия (пузыри, поры и др.) и СПЛАВОВ

снижения прочности его сцепления с чугуном.

Для повышения качества покрытия целесоо азно проводить эмалирование обезуглероженного чугуна расплавляющимися беспористыми грунтами, аналс ичнымм грунтам для стальных изделий. Использование подобных грунтов возмоммо, ецпи концентрация углерода на поверхности чугуна снижена до знаtoчений, гюньших, чем содержание его в малоуглеродистой стали, а глубина обезуглеррксенного слоя не позволяет достичь в процессе эмалирования предельно допустимой концентрации углеISрода (0,12%) на границе мугун-эмаль. (1оследнеё шлзвано диффузией углерода из глубины «металла в процессе эмалирования и вторичным насыщением обезуг лероженного слоя углеродом.

20

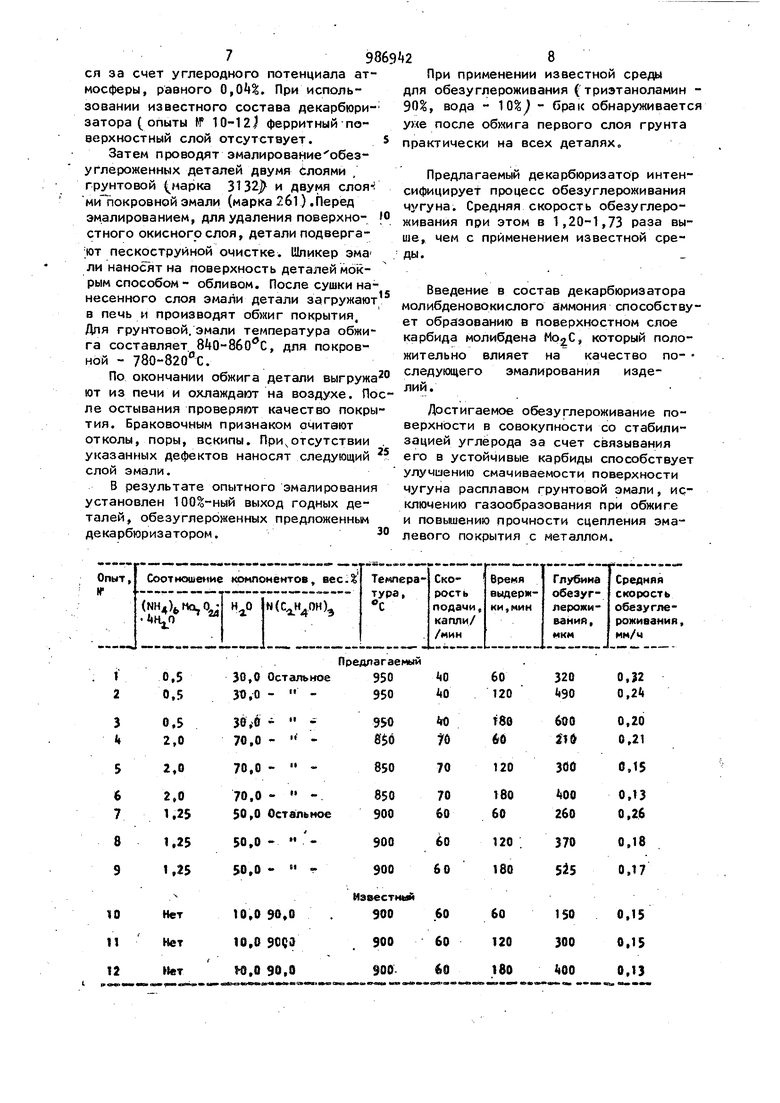

Известна среда для обработки железоуглеродистых сплавов, применяемая для обезуглероживания чугуна перед 986 эмалированием, содержащая увлажнённый диссоциированный аммиак, обезуглерожи вающее действие которой обусловлено диффузией углерода при нагреве из внутренних слоев к поверхности и взаимодействием его с окислительными ком понентами среды с образованием газот образных окислов углерода 1 . Недостатками этой среды является малая глубина обезуглероживания, длительность процесса, а также необходи Юсть сложного и дорогостоящего оборудования для ее получения. Изаестма среда для обработки железоуглеродистых сплавов, применяемая для обезуглероживания чугуна, состоящая из смеси (елезной руды (4о-10в%) и мела (60-0%), в которой процесс обезуглероживания протекает при нагре ве до 850-1000 С и выдержке 6-10 ч. Обезуглерох(ивание .чугуна в этом случае происходит через газовую фазу CQj, образующуюся при взаимодействии компонентов среды при 800-1100 с 21. Недастатком указанной обезуглероживащей среды является высокая трудоёмкость и низкая производительность процесса при ее применении. Известна также среда 33 Для обработки железоуглеродистых сплавов, при для науглероживания стали, на Основе триэтаноламина, содержащая воду, гидрат окиси аммони1Я, нитрит и алюминат натрия при следующем соотношении компонентов, весД: 0,20-0,50 Гидрат окиси аммония 0,25-0, Нитрит натрия 0,10-0,20 Алюминат натрия 2,60-8,00 Остальное Триэтаноламин Свойства атмосферы, науглероживающие или обезуглероживающие, определяются ее углеродным потенциалом, зависящим от количественного соотношения компонентов и Hj O/HijL. Эти свой ства регулируют направлением реакции: .СО + HfO г 1. При отсутствии или малом содержании водяного пара в атмосфере прео 5ладают СО и СН, определяющие ее науглеро живающие свойства. При повышении влажности атмосферы реакция сдв1 гается вправо, увеличивается концентрация СО-2 и атмосфера приобретает обезуглероживающие свойства. Атмосфера с определенным углеродным потенциалом в зависимости от содержания углерода в сплаве может оказывать на него либо науглероживающее, либо обезуглерожицаюЩеё действие. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является среда для обработки железоуглеродистых сплавов, например, для науглероживания стали, содер чащая триэтаноламин и воду до 10 tO. При использовании триэтаноламина с не()олыиими добавками воды в качестве карбюризатора при нитроцемента|ции сталей количество воды ограничива:Ют 10%, что обуславливает низкое содержание углекислого газа в получаемой 1атмосфере (0,5). Из-за низкого содержания COij. и HjO углеродный потенциал атмос« еры достаточно высок и при нитроце 1ентации составляет порядка 1,5%. Углеродный потенциал является критери,ем воздействия атмосферы на сплав в зависимости от содержания в нем углерода. Атмосфера с уг леродным потенциалом равным 1,5%, является науглероживающей для стали и обезуглероживающей для чугуна, в котором содержание углерода может превышать 3,5%. Обезуглероживание чугуна в атмосфере с таким углеродным потенциалом протекает медленно и обеспечивает снижение содержания углерода на поверхности чугуна лишь до 1,5%. Это не удовлетворяет требованиям эмалирования. Качественное эмалирование чугунных изделий обеспечивается только тогда, когда их поверхность предварительно обеэуглерожена не только на достаточную глубину, но и до поверхностной ферритной -структуры, что не достигается триэтаноламином, содержащим воду в количестве до 10%. Цель изобретения - обезуглероживание чугуна и повышение качества последующего эмалирования. Поставленная цель достигается тем, что известная среда для обработки железоуглеродистых сплавов, преимущественно чугуна, включающая триэтанолгамин и воду, дополнительно содержит молибденрвокислый аммоний при следущем соотношении компонентов, вес.%: Нояибденовокислый аммонийО,5-я,О вода 30,0-70,0 Триэтаноламин Остальное Ограничение по содержанию молибденовокислого аммония в пределах 0,,0% обус.ловлено снижением эффективности его влияния при.концентрации менее 0,5% и слабой растворимостью при получении раствора с концентрацией его более 2,0%. Введение указанной обезугяерожива кмцей среды (декарбюризатора) в печь при температуре процесса вЗО-ЭБО С сопровождается следующими основными реакциями: ( 7ИдО+бнНз « + УМоО,; «(), 2au+ нсн 4- зсо + + ЗНл; СО ч- frco - На В результате ат « сфрра печи состоит из продуктов термического разложения молибденовокислого аммония, продуктов пиролиза триэтаноламина и водя ного пара, который, взаимодействуя с окисью углерода СО, способствует образованию углекислого газа СО-. В результаУе этого взаимодействия содер жание Cdj. в атмосфере увеличивёются до 10-15«,/а содержание СО уменьшается до 11-17%, что снижает углеродный потенциал атмосферы до Qt%k%. Л.1миак, образуяэдийся/при разложении молибденовокислого аммония, уве- Лиуивает долю атомарного, азота и врдо в атмосфере, которые практи «ски не оказывают влияния на обезуглершшвание. Однако водород способствует восстановлению МоОа, так как МоО при температуре выше. сублимирует, а при 700-1000 С восстанавливается водородом до металла, Молибден, осаждаясь на поверхности деталей, взаимодействует с углеродом чугуна с образованием карбида молибдена . Присутствие на обезуглеррженной поверхности чугуна карбида Но стабили зирует оставшийся углерод, исключает газообразование на границе металл-. эмаль и способствует повышению качест ва последующего эмалирования. Положительный эффект при этом достигается также за счет того, что соединения молиСэдена, являясь поверАностно-актив ными веществами, улучшают растекание грунтовой эмали при обжиге и повышают сцепление ее с металлом. Увеличение содержания воды в предлагаемо|Т среде для обезуглероживания ( декарбюризаторе) до способствует снижению углеродного потенциала атмосферы до 0,, что интенсифицирует процесс и обеспечивает получение ферритной поверхностной структуры. Такое содержание воды являетсяоптимальным, исключает сажеобразование и коксование при пиролизе триэтаноламина, что также ускоряет процесс и улучшает условия труда. При уменьшении содержания воды менее 30% или при увеличении более 70% не достигается получение поверхностного слоя, удовлетворяющего требованиям эмалирования. В первом случае ( 30%) не достигается глубина и полнота обезуглероживания, во втором (HjjO 70%) - вследствие повышенных окислительных свойств атмосферы, после первоначального обезуглероживания на пове(эхности деталей образуется окисная пленка, препятствующая дальнейц1ему обезуглерожи- ванию. Пример. Предлагаемую обезугле- , роживающую среду ((декар&орйзатор испытывают в шахтной электропечи применительно к отливкам корпусов запорной химической арматуры из серого чугуна марки СЧ18-36. Испытывают различные составы декарбпризатора в зависимости от температур1л (вЗО-ЭБО С) .и длительности процесса обезуглероживания 60-180 мин). Декарбюризатор заливают в бачок, откуда через капельницу подают в печь. Расход декарбюризатора варьируют в пределах 0-70 капель/мин в зависи- . мости от температуры и величины осадки деталей. Составы обезуглероживающей среit|«( декарбюризатора), режимы испытаний и характеристика полученных обезуГлероженных слоев приведены в табтпде. Структуру и глубину обезуглероженного слоя определяют металлографическим методом. За полную глубину принимают слой поверхностного феррита, переходную феррито-перлитную зону и зону сплошного перлита. Это обусловле(Ю половкительной ролью перлитной зоны как барьера, задерживающего углерод,диффундирующий к поверхности из сердцев 1ны чугуна в процессе всего цикла эмалирования. Как .BHf из таблицы, предлагаемый Декарбюризатор,обеспечивает, в идентичных условиях с известным, более полное обезуглероживание1 и на большую глубину. Структура слоя, поученного с применением предлагаемого докар&оризатора, на поверхности состоит из феррита, что обеспечиваетСП за счет углеродного потенциала атмосферы, равного OjO. При использовании известного состава декарбюризатора ( опыты Vf 10-12 ферритныЙ поверхностный слой отсутствует. Затем проводят эмалированиеобезуглероженных деталей двумя слоями грунтовой (марка 3t32J и двумя слоя- миПпокровной эмали (марка 2б1) .Перед эмалированием, для удаления поверхностного окисногр слоя, детали подвергают пескоструйной очистке. Шликер эмали наносят на поверхность деталей мокрым способом- обливом. После сушки нанесенного слоя эмали детали загружают в печь и производят обжиг покрытия. Для грунтовой, эмали температура обжига составляет В О-ббО с, для покровной - 780-820С. По окончании обжига детали выгружа ют из печи и охлаждают на воздухе. По ле остывания проверяют качество покры тия. Браковочным признаком считают отколы, поры, вскипы. При отсутствии указанных дефектов наносят следующий слой эмали. В результате опытного эмалирования установлен выход годных деталей, обезуглероженных предложенным декарбюризатором. При применении известной среды для обезуглероживания ( триэтаноламин 90, вода - 101 - брак обнаруживается после обжига первого слоя грунта практически на всех деталяхо Предлагаемый декарбюризатор интенсифицирует процесс обезуглероживания чугуна. Средняя скорость обезуглероживания при этом в 1,20-1,73 раза выше, чем с применением известной среды. Введение в состав декарбюризатора молибденовокислого аммония способствует образованию в поверхностном слое карбида молибдена , который положительно влияет на качество по- следующего эмалирования изделий. Достигаемое обезуглероживание поверхности в совокупности со стабилизацией углерода за счет связывания его в устойчивые карбиды способствует улучшению смачиваемости поверхности чугуна расплавом грунтовой эмали, исключению газообразования при обжиге и повыиению прочности сцепления эмалевого покрытия с металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1996 |

|

RU2101368C1 |

| Способ термической обработки изделий из серого чугуна | 1984 |

|

SU1245602A1 |

| Способ подготовки поверхности стали перед эмалированием | 1985 |

|

SU1306977A1 |

| Способ подготовки поверхности стали перед эмалированием | 1986 |

|

SU1381197A1 |

| Способ обезуглероживающего отжига низкоуглеродистой холоднокатаной стали | 1990 |

|

SU1786129A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| Способ подготовки поверхности стальных изделий перед эмалированием | 1983 |

|

SU1196416A1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛА ПОД ЭЛЛАЛИРОВАНИЕ | 1971 |

|

SU316763A1 |

Предпагаемый

70,0 - 2,0

)0,0

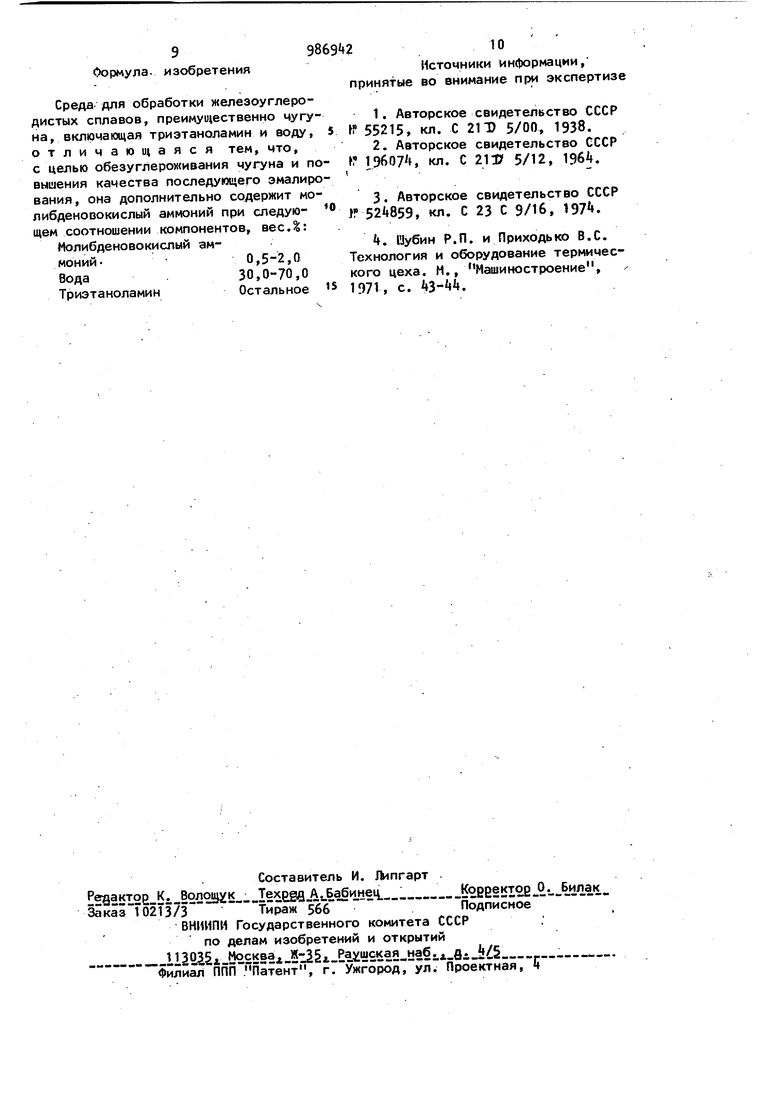

Нет 10.0 9CQa Нет Н}.0 90.0 Нет 99869 Формула, изобретения Среда для обработки железоуглеродистых сплавов, преимущественно чугуна, включающая триэтаноламин и воду, 5 отличающаяся тем, что, с целью обезуглерох{ивания чугуна и повышения качества последующего эмалирования, она дополнительно содержит колибденовокислый аммоний при следую- щам соотношении компонентов, вес.%: . Молибденовокиспый аммоний-0,5-2,0 Вода30,0-70,0 ТриэтаноламинОстальное 5 210 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ff 55215, кл. С 21D 5/00, 1938. 2. Авторское свидетельство СССР fl 19б07, кл. С 211 5/12, 1964. j Авторское свидетельство СССР )Г52А859, кл. С 23 С 9/16, 197. . Шубин Р.П. и Приходько B.C. Технология и оборудование термического цеха. М., Машиностроение, 1971, с. 43-.

Авторы

Даты

1983-01-07—Публикация

1981-12-30—Подача