Изобретение относится к покрытию металлических материалов, а именно к эмалированию изделий из чугуна и стали, в частности посуды, мокрым способом.

Известен шликерный или мокрый способ эмалирования чугунных изделий, при котором покровную эмаль вначале наносят в виде грунтового слоя, а затем после сушки и обжига наносят несколько слоев этой же эмали и обжигают последовательно каждый слой [1]

Недостатками этого способа являются отсутствие матовости и шероховатости эмали, повышенная трудоемкость и малая производительность печей.

Известна масса для грунтового покрытия изделий из стали и чугуна, состоящая из двух фритт и наполнителя, использование которой требует дальнейшего покрытия покровной эмалью, а следовательно, снижает производительность [2]

Чисто грунтовое покрытие создает слишком шероховатую и гигроскопическую матовую поверхность.

Известен также шликерный способ эмалирования чугунной посуды при котором на изделие наносят шликер грунтовой эмали ЭГ-2, затем подвергают его сушке при 120-160оС, обжигу при 800-820оС в течение 15 мин и охлаждению, после чего на изделие наносят шликер покровной беститановой эмали ЭСП-33 и подвергают его обжигу при 780-800оС в течение 15 мин [3]

Однако данный способ не дает матовой шероховатости поверхности и имеет недостаточную производительность.

Наиболее близким к изобретению является способ эмалирования железа, при котором к шликеру фритты светлой грунтовой эмали добавляют измельченную никелевую или кобальтовую эмаль в количестве 5-15% от веса фритты, улучшающую приставание грунтовой эмали к железу [4]

Недостатками данного способа эмалирования являются отсутствие товарного вида покрытия, что требует дополнительного покрытия, а следовательно, и затрат, а также несоответствие требованиям шероховатости, предъявляемым заказчиком.

Задача изобретения разработать способ получения эмалевого матового шероховатого покрытия черного цвета чугунной эмалированной посуды.

Сущность изобретения заключается в разработке шликерного способа получения эмалевого шероховатого матового или блестящего покрытия типа "Шагрень", включающего приготовление шликера эмали, нанесение его на поверхность изделия и обжиг. При этом шликер эмали производят путем смешения шликера грунтовой эмали ЭГ-2 в количестве 58,8-63,2% со шликером покровной эмали ЭСП-33 в количестве 31,9-27,51% и добавляют 5,5-5,47% маршаллита и 3,8-3,82% пигмента. Одноразовое покрытие этой смесью и последующий обжиг в течение 10-15 мин при 740-750оС обеспечивает получение шероховатого матового покрытия, а при 770-780оС шероховатого блестящего покрытия.

Полученное покрытие придает изделию хороший товарный вид и имеет достаточную прочность и сцепление с поверхностями изделий из чугуна и стали.

Вместе с тем выявлено, что пигмент с содержанием 12,5-20,6% двуокиси кобальта обеспечивает более прочное покрытие.

Найденное техническое решение используется при изготовлении опытной партии жаровен, отливаемых из чугуна, для получения шероховатого черного матового покрытия, удовлетворяющего требованиям заказчика.

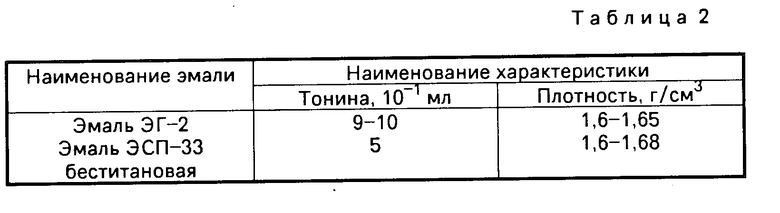

Шликер наносимой эмали производят путем смешения изготавливаемых на соседних площадях для раздельного покрытия грунтовой и покровной эмалями других изделий шликера грунтовой эмали ЭГ-2 в количестве 58,8-63,2% со шликером покровной эмали ЭСП-33 в количестве 31,9-27,51% размалываемых в шаровых мельницах до тонины 10х10-1 мл с добавкой 5,5-5,47% маршаллита и 3,8-3,82% пигмента.

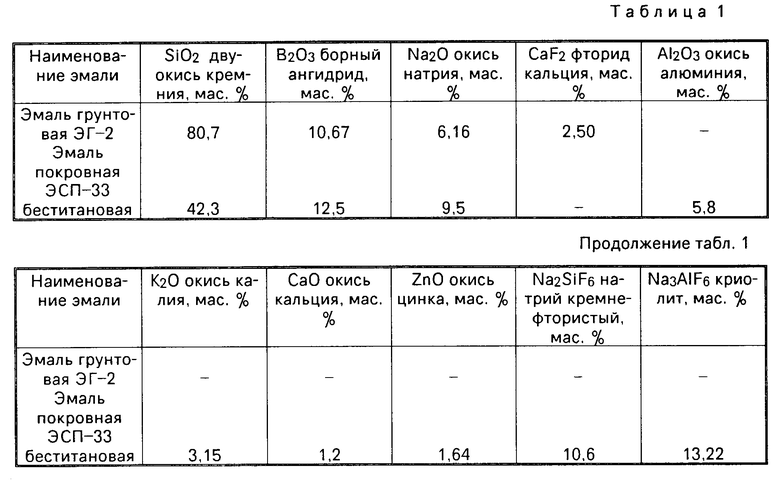

Химический состав грунтовой эмали ЭГ-2 полностью соответствует рецептуре [3] Химический состав покровной эмали ЭСП-33 отличается от рекомендуемой РТМ отсутствием окислов титана.

Данные химического состава эмалей приведены в табл.1, технологические характеристики эмалей в табл.2.

Химический состав пигмента черного, мас. Cr2O3 47,0; Fe2O3 23,6; Co2O3 20,6; MnO2 8,8.

Смесь размалывают до тонины 3х10-1 мл и процеживают через сито. Готовый шликер наносят в камере методом пульверизации на отдробеструенные поверхности жаровни, установленной на вращающемся магнитном держателе.

Покрытое изделие устанавливается на решетку, которая с помощью крана-штабелера загружается в электропечь типа СН3 11.22. 7/10 для обжига.

Для получения массового покрытия обжиг производят в течение 10-15 мин при 740-750оС.

Изготовлена опытная партия жаровен с шероховатой поверхностью черного цвета, имеющей блестящее покрытие, полученное в результате обжига при 770-780оС в течение такого же времени (10-15 мин).

При проведении опытов также использовался пигмент красный N 1038, который дал удовлетворительные результаты, но использование черных пигментов с содержанием двуокиси кобальта 12,5-20,6% дало лучшие результаты по прочности эмалевого покрытия.

Были изготовлены также опытные жаровни с шероховатой поверхностью белого цвета, полученной за счет использования шликера покровной белой титановой эмали.

По этой же технологии произведено покрытие опытной партии стальных крышек, давшее положительные результаты.

Существенными признаками, отличительными от прототипа, являются приготовление шликера наносимой эмали путем смешения шликера грунтовой эмали и шликера покровной эмали (в прототипе смешение шликера грунтовой эмали и фритты) в найденном указанном соотношении, обеспечивающем необходимую пористость покрытия, соответствующее указанное содержание маршаллита, придающего необходимую шероховатость и расширяющего интервал обжига эмалевого покрытия, что способствует более полному удалению газов, выделяющихся при обжиге, и значительно снижает брак по основным дефектам (поры и уколы), наличие пигмента, содержащего 12,5-20,6% двуокиси кобальта Со2О3 и увеличивающего прочность эмалевого покрытия на поверхности изделия из чугуна и стали и режим обжига, обеспечивающий за время 10-15 мин при 740-750оС получение к матовой поверхности и при 770-780оС блестящей поверхности покрытия.

Предлагаемое решение позволяет использовать готовые шликеры грунтовой и покровной эмалей, идущих для изготовления на соседних производственных площадях чугунной эмалированной посуды с традиционным гладким блестящим покрытием, снизить трудоемкость, повысить производительность печей, экономить электроэнергию и материалы.

Данное изобретение может быть использовано для покрытия других видов чугунной и стальной посуды, а также решеток, облицовки каминов и других изделий из чугуна и стали с целью придания красивого декоративного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОЙ ПОСУДЫ И ДРУГИХ ЧУГУННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2705037C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| Способ обжига яркоокрашенных эмалевых покрытий | 1984 |

|

SU1234451A1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Грунтовая эмаль для стали | 1987 |

|

SU1470685A1 |

| Способ подготовки поверхности стали перед эмалированием | 1985 |

|

SU1306977A1 |

| Эмалированная посуда | 1990 |

|

SU1755785A1 |

| Эмалевый шликер | 1983 |

|

SU1147698A1 |

Способ эмалирования чугунных и стальных изделий включает приготовление шликера эмали, нанесение его на поверхность изделия и обжиг, причем приготовление шликера производят путем смешения шликера грунтовой эмали ЭГ - 2 в количестве 58,8 -63,2% со шликером покровной эмали ЭСП - 33 в количестве 31,9 - 27,51% и добавления 5,5 - 5,47% маршаллита и 3,8 - 3,82% пигмента, а обжиг проводят в течение 10 - 15 мин при 740 - 780°С . Для получения прочного черного матового покрытия в состав эмали вводят пигмент, содержащий двуокись кобальта в количестве 12,5 - 20,6%. Для получения черного матового покрытия обжиг производят при 740 - 750°С , а для получения блестящего шероховатого покрытия - при 770 - 780°С . 3 з.п. ф-лы, 2 табл.

3. Способ по п.1, отличающийся тем, что для получения черного матового цвета покрытия обжиг производят при 740 750oС.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ЖЕЛЕЗА | 1936 |

|

SU52422A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-06-27—Публикация

1992-08-17—Подача