31123

Изобретение относится к изготовлению многослойных изделий, в частности труб

Известен способ изготовления биметаллических труб, при ко.тором вставленные одна в другую две трубы нагревают до состояния пластичности и соединяют под давлением газа.

Известно устройство для изготовления биметаллических труб, содержащее герметичную камеру, два жестких токопровода на диэлектрических опорах, контакт одного из которых установлен с возможностью перемещения, натяжное устройство, системы зак гмирования и подачи инертного.газа, источник электроконтактного нагрева.

Недостатком данного способа и ус:т- ройства для его осуществления является то, что при одновременном полном нагреве всего изделия возможно некачественное соединение труб в результате неравномерного нагрева и, следовательно, неравномерной деформации о

Известен также способ изготовления многослойных изделий, включающий локальный кольцевой нагрев заготовки и осадку наружной оболочки на внутренние элементы путем осевой деформации.

Известно устройство для осуществления этого способа, содержащее размещенные на подвижном столе опору с неподвижным захватом и опору с подвижным захватом, связанным с механизмом осевой деформации наружной оболочки, а также кольцевой источник нагрева;

Недос:татком известного способа и устройства для его реализации является то, что осадка наружной оболочки требует создания больщих осевых усиЛИЙ и деформаций, что может привести к дефектам наружной оболочки вплоть до разрыва.

Кроме того, устройство, не позволяет вращать изделие, что приводит к неравномерному нагреву по диаметру, к тому же деформация и перемещение изделия относительно индуктора не взаимосвязаны Устройство также не позволяет производить осадку наружной оболочки в случае .изготовления пакета с внутренним элементом,составленньм из двух или более секций, так как не обеспечивает поджатие секций внутри наружной оболочки, что приводит к образованию зазоров секциями, например, при изготовлении твэлов.

Цель изобретения - повышение качества изделий путем равномерной осадки наружной оболочки на внутренние элементы и предотвращение разрыва наружной оболочки.

Это достигается тем, что в способе изготовления многослойных изделий, включающем локальньй кольцевой нагрев заготовки и осадку наружной оболочки на внутренние элементы путем осевой деформации, в процессе осевой деформации к наружной оболочке прикладывают знакопеременную радиальную нагрузку, частоту изменения направления которой выбирают из условия

К - V

-g:-.

где V - частота изменения направления радиальной нагрузки; V - скорость перемещения изделия относительно нагрева теля; .

S - ширина зоны максимальных температур при локальном нагреве;

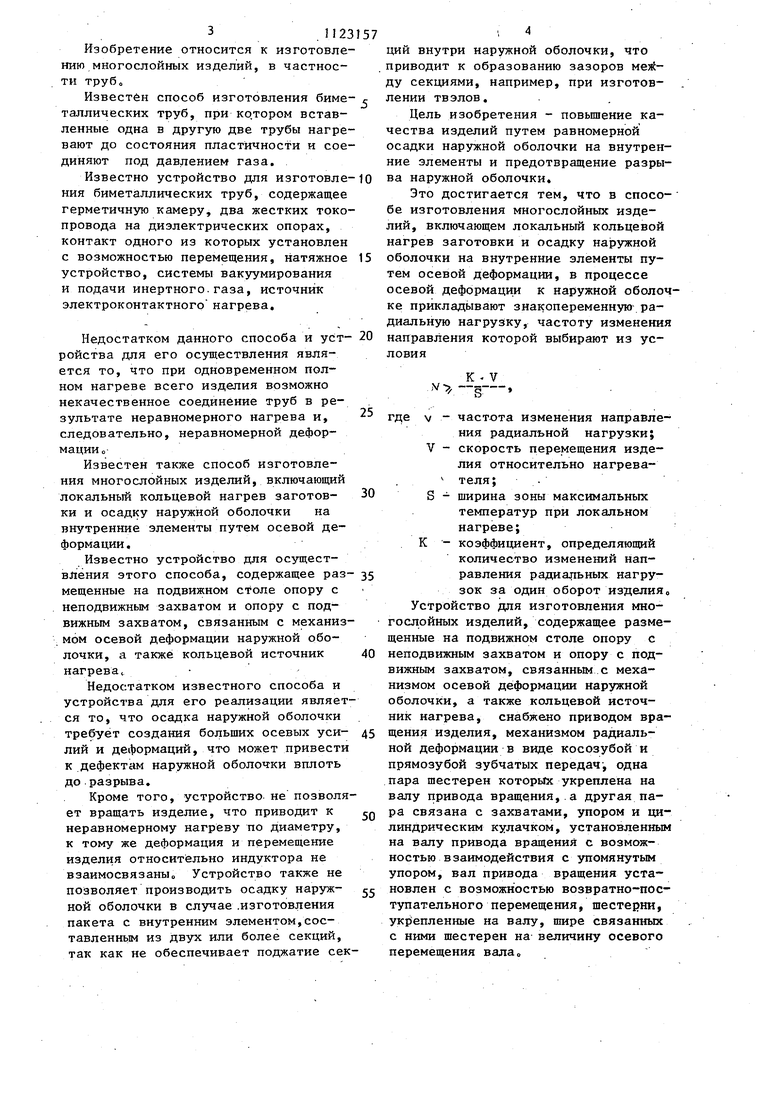

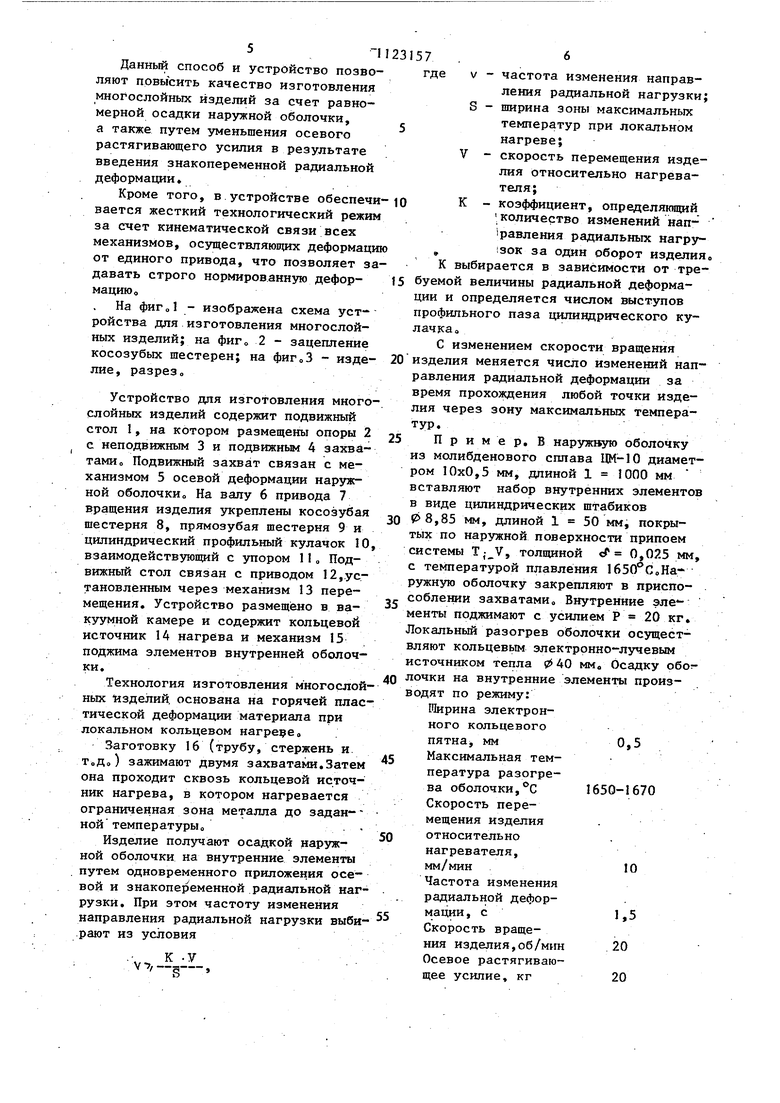

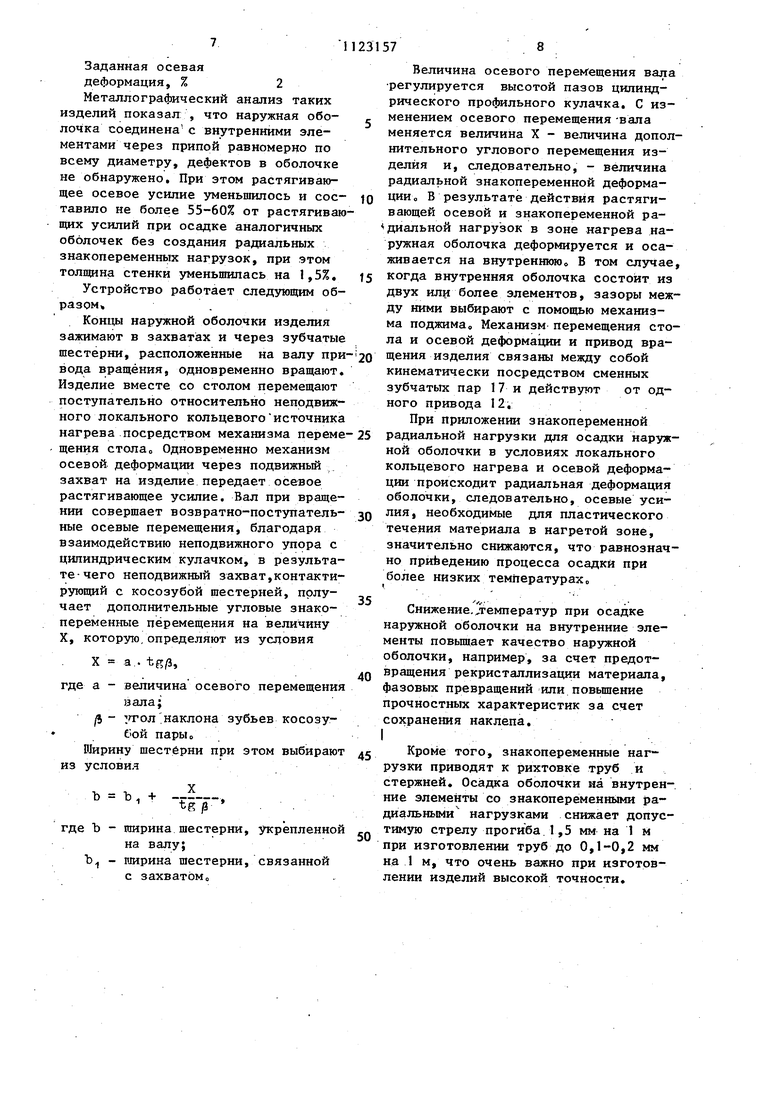

К - коэффициент, определяющий количество изменений направления радиальных нагрузок за один оборот изделия Устройство для изготовления многослойных изделий, содержащее размещенные на подвижном столе опору с неподвижным захватом и опору с подвижным захватом, связанным с механизмом осевой деформации наружной оболочки, а также кольцевой источник нагрева, снабжено приводом вращения изделия, механизмом радиальной деформации в виде косозубой и прямозубой зубчатых передач, одна пара шестерен которых укреплена на валу привода вращения,.а другая пара связана с захватами, упором и цилиндрическим кулачком, установленны на валу привода вращения с возможностью взаимодействия с упомянутым упором, вал привода вращения установлен с возможностью возвратно-поступательного перемещения, шестерни, укрепленные на валу, шире связанных с ними шестерен на величину осевого перемещения вала„ Данный способ и устройство позво ляют повысить качество изготовления многослойных изделий за счет равномерной осадки наружной оболочки, а также путем уменьшения осевого растягивающего усилия в результате введения знакопеременной радиальной деформации Кроме того, в устройстве обеспечи вается жесткий технологический режим за счет кинематической связи всех механизмов, осуществляющих деформаци от единого привода, что позволяет з давать строго нормированную деформациюНа фиг о 1 - изображена схема уст- ройства для изготовления многослойных изделий; на фиго 2 - зацепление косозубых шестерен; на фигоЗ - изделие, разрез Устройство для изготовления много слойных изделий содержит подвижный стол 1, на котором размещены опоры 2 с неподвижным 3 и подвижным 4 захватами Подвижный захват связан с механизмом 5 осевой деформации нарз жной оболочки На валу 6 привода 7 вращения изделия зт реплены косозубая шестерня 8, прямозубая шестерня 9 и цилиндрический профильный кулачок 10 взаимодействующий с упором 11 Подвижный стол связан с приводом 12,установленным через механизм 13 перемещения. Устройство размещено в вакуумной камере и содержит кольцевой источник 14 нагрева и механизм 15 поджима элементов внутренней оболочки. Технология изготовления многослой ных изделий, основана на горячей плас тической деформации материала при локальном кольцевом нагреве Заготовку 16 (трубу, стержень и ) зажимают двумя захватами,Затем она проходит сквозь кольцевой источник нагрева, в котором нагревается ограниченная зона металла до задан-ной температуры Изделие получают осадкой наружной оболочки на внутренние элементы путем одновременного приложения осевой и знакопеременной радиальной наг рузки. При этом частоту изменения направления радиальной нагрузки выби рают из условия К -У. . S V - частота изменения направления радиальной нагрузки; S - ширина зоны максимальных температур при локальном нагреве; V - скорость перемещения изделия относительно нагревателя;К - коэффициент, определяющий количество изменений нап1равления радиальных нагру, isoK за один оборот изделия. К выбирается в зависимости от требуемой величины радиальной деформации и определяется числом выступов профильного паза цилиндрического кулачкаС изменением скорости вращения изделия меняется число изменений направления радиальной деформации за время прохождения любой точки изделия через зону максимальных температур. Пример, В наружную оболочку из молибденового сплава ЦМ-10 диаметром 10x0,5 мм, дпиной 1 1000 мм вставляют набор внутренних элементов в виде цилиндрических штабиков 08,85 мм, длиной 1 50 мм, покрытых по поверхности припоем системы T,, толщиной cf 0,025 мм, с температурой плавления 1650СоНа-ружную оболочку закрепляют в приспособлении захватами Внутренние элементы поджимают с усилием Р 20 кг. Локальный разогрев оболочки осуществляют кольцевым электронно-лучевым источником тепла 0 40 мм Осадку обоглочки на внутренние элементы производят по режиму: Ширина электронного кольцевого пятна мм0,5 Максимальная температура разогрева оболочки, 1650-1670 Скорость перемещения изделия относительно нагревателя, мм/мин Частота изменения радиальной деформации , с Скорость вращения изделия,об/мин Осевое растягивающее усилие, кг Заданная осевая деформация, % 2 Металлографический анализ таких изделий показал , что наружная оболочка соединена с внутренними элементами через припой равномерно по всему диаметру, дефектов в оболочке не обнаружено. При этом растягивающее осевое усилие уменьшилось и составило не более 55-60% от растягиваю щих усилий при осадке аналогичных оболочек без создания радиальных знакопеременных нагрузок, при этом толщина стенки уменьшилась на 1,5%, Устройство работает спедэгющим образомКонцы наружной оболочки изделия зажимают в захватах и через зубчатые шестерни, расположенные на валу при вода вращения, одновременно вращают Изделие вместе со столом перемещают поступательно относительно неподвижного локального кольцевогоисточника нагрева посредством механизма переме щения столао Одновременно механизм осевой деформации через подвижный захват на изделие передает осевое растягивающее усилие. Вал при вращении совершает возвратно-поступательные осевые перемещения, благодаря взаимодействию неподвижного упора с цилиндрическим кулачком, в результа те -чего неподвижный захват,контакти рующий с косозубой шестерней, получает дополнительные угловые знакопеременные перемещения на величину X, которую,определяют из условия X а., tg/3, где а - величина осевого перемещени - :)толнаклона зубьев косозу |ОЙ пары о В ирину шестерни при этом выбираю из условия Ъ Ъ, + tg/3 где Ъ - ширина шестерни, укрепленно на валу; Ъ,, - ширина шестерни, связанной с захватомо Величина осевого перемещения вала регулируется высотой пазов цилиндрического профильного кулачка, С изменением осевого перемещения -вала меняется величина X - величина дополнительного углового перемещения изделия и, следовательно, - величина радиальной знакопеременной деформациИо В результате действия растягивающей осевой и знакопеременной радиапьной нагрузок в зоне нагрева нарзгжная оболочка деформируется и осаживается на внутреннюю В том случае, когда внутренняя оболочка состоит из двух или более элементов, зазоры между ними выбирают с помощью механизма поджима Механизм перемещения стола и осевой деформации и привод вращения изделия связаны между собой кинематически посредством сменных зубчатых пар 17 и действуют от одного привода 12, При приложении знакопеременной радиальной нагрузки для осадки наружной оболочки в условиях локального кольцевого нагрева и осевой деформации происходит радиальная деформация оболочки, следовательно, осевые усиЛИЯ, необходимые для пластического течения материала в нагретой зоне, значительно снижаются, что равнозначно приведению процесса осадки при более низких температурах Снижение, температур при осадке наружной оболочки на внутренние элементы повьШ1ает качество оболочки, например, за счет предотвращения рекристаллизации материала, фазовых превращений или повьш1ение прочностных характеристик за счет сохранения наклепа, I . - . . Кроме того, знакопеременные нагрузки приводят к рихтовке труб и стержней. Осадка оболочки иа внутренние элементы со знакопеременными радиальными нагрузками снижает допустимую стрелу прогиба 1,5 мм на 1 м при изготовлении труб до 0,1-0,2 мм на 1 м, что очень важно при изготовлении изделий высокой точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистых трубчатых изделий | 1982 |

|

SU1103437A1 |

| Питатель для порошковых материалов | 1981 |

|

SU979243A2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2264553C1 |

| Стенд для испытания карданных передач | 1989 |

|

SU1712804A1 |

| Буровой станок | 1987 |

|

SU1504322A2 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА, ИМЕЮЩЕГО ЗУБЬЯ С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ, И ЗУБОНАКАТНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2323060C2 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

1о Способ изготовления многослойных изделий, включающий локальный кольцевой нагрев заготовки и осадку наружной оболочки на внутренние элементы путем осевой деформации, о тличающи-йся тем, что, с целью повьшения качества изделий, в процессе осевой деформации к наружной оболочке прикладьшают знакопеременную радиальную нагрузку,частоту изменения направляющей которой выбирают из условия К .V V.-g-. где V - частота изменения направления радиальной нагрузки; V - скорость перемещения изделия относительно нагревателя; S - ширина зоны максимальных температур при локальном нагреве; К - коэффициент, определяющий количество изменений направления радиальных нагрузок за один оборот изделия. 2. Устройство для изготовления многослойных изделий, содержащее размещенные на подвижном столе опору с неподвижным захватом и опору с подвижным захватом, связанным с механизмом осевой деформации наружной оболочки, а также кольцевой источник нагрева, отличающееся i тем, что, с целью повышения качества изделий путем равномерной осадки на(Л ружной оболочки на внутренние элементы и предотвращения разрыва наружной оболочки, оно снабжено приводом вращения изделия, механизмом радиальной деформации в виде косозубой и прямозубой зубчатых передач, одна пара щестерен которых укреплена на валу привода вращения, а другая пара свя-, заиа с захватами, упором и цилиндрическим кулачком, установленным на валу привода вращения с возможностью взаимодействия с упомянутым упором, вал привода вращения .установлен с возможностью возвратно-поступательного перемещения, шестерни, укрепленные на валу, шире связанных с коми шестерен на величину осевого перемещения вала.

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Информационный бюллетень Прямое преобразование тепловой энергии в электрическую и топливные элементы, - М., 1969, вьт, 6 | |||

Авторы

Даты

1989-06-15—Публикация

1982-09-10—Подача