Изобретение относится к области обработки материалов давлением, конкретно к раскатке заготовок из малопластичных материалов, преимущественно спеченных, и может быть использовано при изготовлении деталей конструкционного назначения.

Известен способ холодной торцевой раскатки деталей (Ковка и штамповка: Справочник. В 4-х т. / Ред. Совет: Е.И. Семенов (пред.) и др. - М.: Машиностроение, 1987, - т.3. Холодная объемная штамповка / Под ред. Г.А. Навроцкого. 1987, с. 350), включающая силовое воздействие свободно вращающегося валка на торец выставленной части кольцевой заготовки, помещенной во вращающуюся матрицу. Выставленная из матрицы часть кольцевой заготовки за каждый оборот матрицы подвергается осадке. Ограничение радиального течения металла осуществляют на последнем этапе формования поверхностью матрицы или помещенной внутри заготовки оправки, что обеспечивает получение деталей с внутренним или наружным утолщениями. Данный способ применяется для раскатки заготовок из компактного материала, но он не эффективен при раскатке заготовок из малопластичных материалов, в том числе порошковых спеченных материалов, потому что при формообразовании значительных утолщений на образующей поверхности заготовок возникают растягивающие напряжения, приводящие к разрушению материала и образованию трещин.

Известен принятый за прототип «Способ изготовления осесимметричных деталей» (Авторское свидетельство СССР №867490, МПК В21Н 1/00, опубл. 30.12.92, бюл. №48), при котором исходную заготовку устанавливают во вращающейся кольцевой матрице с выставлением части для локального деформирования, фиксируют в осевом направлении и раскатывают выставленную часть вращающимся валком, подаваемым в направлении оси заготовки. К заготовке в зоне раскатки прикладывают радиальное усилие. Передачу радиального усилия осуществляют посредством по меньшей мере одного ролика, который по мере раскатки заготовки перемещают в радиальном направлении со скоростью, соответствующей скорости роста радиуса детали, а в осевом направлении со скоростью, соответствующей скорости осевой подачи валка. В результате обеспечивается возможность увеличения степени деформации раскатываемого материала благодаря его подпору в зоне действия радиального ролика.

Но применяемое в существующем способе перемещение ролика в осевом направлении возможно только при условии, что его размер меньше размера выставленной части заготовки и он установлен с зазором относительно торца матрицы. Следовательно, в данном способе не обеспечивается подпор всей выставленной части заготовки и на не подпираемой части заготовки возникают растягивающие напряжения. По мере раскатки заготовки ролик перемещают в радиальном направлении со скоростью, соответствующей скорости роста радиуса детали и как только радиус детали становится больше зоны деформации заготовки, производимой валком, ролик выходит из этой зоны. При этом осуществляемый им подпор уже не компенсирует действие растягивающих напряжений. В результате при раскатке деталей из малопластичных материалов даже при небольшой степени деформации возникают трещины, приводящие к браку.

Задачей изобретения является создание способа комбинированной раскатки осесимметричных деталей, позволяющего повысить качество деталей, а именно снизить трещинообразование при увеличении степени деформации исходных заготовок для получения деталей из малопластичных материалов, в частности спеченных металлических порошковых заготовок.

Поставленная задача решается следующим образом.

Аналогично прототипу способ комбинированной раскатки осесимметричных деталей включает установку в матрицу заготовки с выставлением части для локального деформирования, фиксацию ее в осевом направлении, приведение матрицы во вращение, раскатку выставленной части вращающимся валком, подаваемым в направлении оси заготовки, прикладывание к заготовке радиального усилия посредством вращающегося ролика, перемещаемого в радиальном направлении со скоростью, соответствующей скорости роста радиуса заготовки. В отличие от прототипа радиальное усилие прикладывают ко всей выставленной части заготовки в течение всего процесса раскатки, раскатку ведут с подачей валка в радиальном направлении синхронно с роликом.

Комбинированную раскатку осесимметричной детали осуществляют путем совместного воздействия на заготовку свободно вращающимися валком и роликом, которые синхронно перемещают по мере роста радиуса заготовки в радиальном направлении. При таком совместном воздействии на заготовку валком и роликом формируют общую локальную зону деформации, характеризующуюся напряженно-деформируемым состоянием, соответствующим схеме всестороннего неравномерного сжатия, при котором возможно увеличение степени деформации без образования трещин, что позволяет повысить качество деталей и использовать способ при раскатке малопластичных материалов.

При прикладывании радиального усилия посредством свободно вращающегося ролика ко всей выставленной части заготовки в течение всего процесса раскатки в локальной зоне деформации образуются сжимающие напряжения, компенсирующие растягивающие напряжения, создаваемые при раскатке валком. Таким образом, при использовании предлагаемого способа раскатки предотвращается трещинообразование, т.е. улучшается качество деталей, изготовленных из малопластичных материалов.

Сущность изобретения поясняется графическими материалами.

Фиг. 1 - схема устройства, предназначенного для реализации способа комбинированной раскатки осесимметричных деталей, в начале процесса;

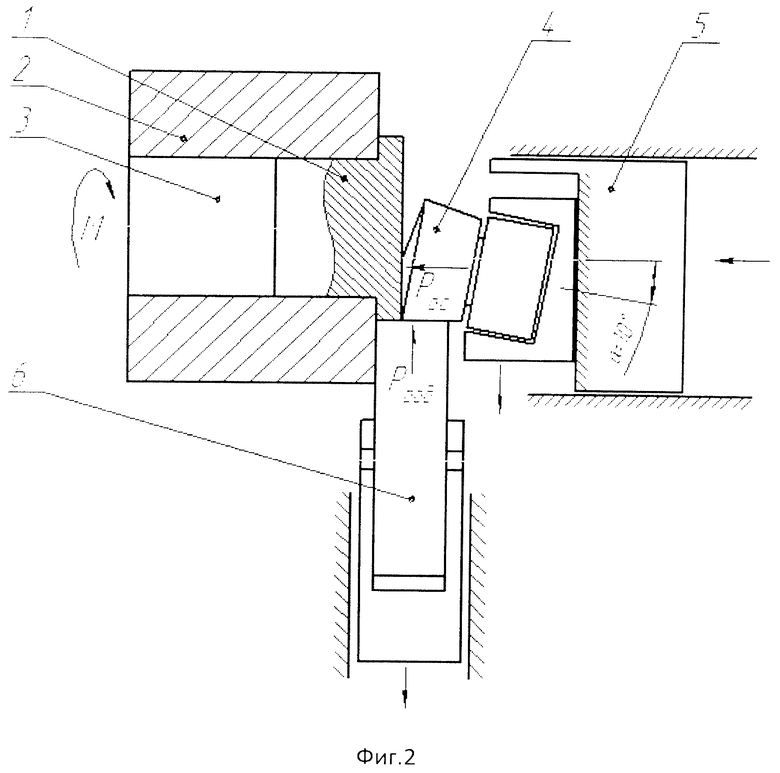

Фиг. 2 - схема устройства, предназначенного для реализации способа комбинированной раскатки осесимметричных деталей, в конце процесса;

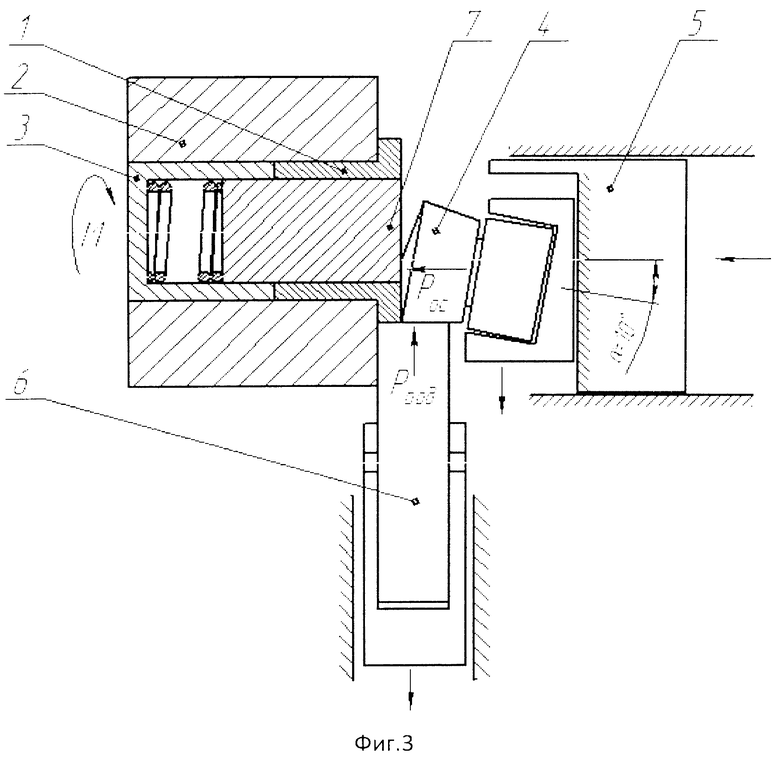

Фиг. 3 - схема устройства, предназначенного для реализации способа комбинированной раскатки осесимметричных деталей в виде ступенчатых втулок, в частности втулок с фланцем, в конце процесса.

Устройство для реализации заявленного способа комбинированной раскатки осесимметричных деталей из заготовок 1 содержит, например, матрицу 2 с выталкивателем 3 для фиксированной установки заготовки 1, валок 4, установленный в подвижной в осевом и радиальном направлениях раскатной головке 5 с возможностью вращения, и свободно вращающийся ролик 6, установленный с возможностью перемещения в радиальном направлении. Для обеспечения возможности вращения матрица 2 может быть расположена в шпинделе, помещенном в станину и снабженном приводом. При использовании исходной заготовки 1 в виде втулки внутри последней помещают оправку 7.

Способ осуществляют следующим образом. Заготовку 1 устанавливают в матрице 2 с выставлением необходимой части для локального деформирования и фиксируют в осевом направлении с помощью выталкивателя 3 (фиг. 1). К торцу выставленной части заготовки 1 подводят валок 4, установленный в раскатной головке 5, а к боковой поверхности выставленной части заготовки 1 подводят ролик 6, размер рабочей поверхности которого должен быть не менее размера всей выставленной части заготовки 1. Ролик 6 устанавливают без зазора с матрицей 2. Матрицу 2 с заготовкой 1 при помощи шпинделя (не показан) приводят во вращение до требуемого момента М и осуществляют подачу в осевом направлении раскатной головки 5 с валком 4. При этом начинается процесс раскатки заготовки 1, при котором увеличивается диаметр и уменьшается высота ее выставленной части. Ролик 6 перемещают в радиальном направлении, при этом постоянно поддерживают усилие радиального подпора выставленной части заготовки 1 и создают в локальной зоне деформации радиальные сжимающие напряжения, которые компенсируют растягивающие напряжения, вызываемые действием осевого усилия валка 4. Одновременно валок 4 подают в радиальном направлении синхронно с перемещением ролика 6 с целью сохранения общей зоны локальной деформации (фиг. 2). При достижении необходимого диаметра детали процесс раскатки останавливают, валок 4 возвращают в исходное положение, готовую деталь извлекают из матрицы 2 при помощи выталкивателя 3.

Таким образом, при комбинированной раскатке сжимающие напряжения, обеспеченные подпором ролика 6, компенсируют в локальной зоне деформации растягивающие напряжения, вызванные действием валка 4. Совместное воздействие валка 4 и ролика 6 приводит к образованию в локальной зоне деформации напряженного и деформированного состояния всестороннего неравномерного сжатия, что обеспечивает при раскатке увеличение возможной степени деформации материала без разрушения и, следовательно, высокое качество получаемых деталей, в том числе из малопластичных материалов, например спеченных.

Предлагаемый способ был реализован при изготовлении ступенчатой детали из спеченной осесимметричной заготовки из порошка на основе железа АНС 100.29 (хим. состав: железо - 99,84, углерод - 0,003, окислы - 0,13) в виде цилиндра со следующими размерами: наружный диаметр Дн=48,2 мм; высота заготовки - Нз=72 мм. Средняя относительная плотность заготовки составляла - 0,80.

Пример 1. Раскатка ступенчатой детали осуществлялась валком, перемещаемым в осевом направлении и роликом, перемещаемым в радиальном направлении при условии подпора роликом всей выставленной части заготовки. Для этого была выбрана ширина ролика более длины выставленной части заготовки.

Заготовку помещали в полость матрицы, фиксировали в осевом положении выставленную часть длиной 36 мм. К торцу выставленной части заготовки подводили деформирующий валок, а к ее боковой поверхности - ролик, имеющие возможность вращения. Ролик устанавливали без зазора относительно матрицы. Матрицу с заготовкой приводили во вращение, а валок подавали по оси заготовки. Одновременно на заготовку воздействовали в радиальном направлении роликом, который в процессе раскатки отводили в радиальном направлении со скоростью увеличения радиуса заготовки, сохраняя в течение всего процесса раскатки подпор всей выставленной части заготовки. Благодаря подпору на боковой поверхности деформируемой части заготовки создаются сжимающие напряжения, компенсирующие растягивающие напряжения, возникающие при увеличении радиуса заготовки. Однако при увеличении радиуса заготовки происходит потеря контакта внешней периферийной части торца заготовки с валком, и на ее поверхности возникают трещины. Максимально достигнутая степень деформации выставленной части без растрескивания составила 0,32-0,36 (отношение полученного диаметра большей ступени к диаметру меньшей ступени изделия не превышало 1,32-1,36).

Пример 2. Раскатка ступенчатой детали осуществлялась валком, перемещаемым в осевом и радиальном направлениях, и роликом, перемещаемым в осевом и радиальном направлениях. Условием возможности перемещения ролика в осевом направлении является наличие первоначального зазора между роликом и матрицей.

Заготовку устанавливали в полости матрицы аналогично примеру 1. После подвода валка к торцу заготовки, а ролика к ее боковой поверхности с зазором относительно матрицы включали вращение матрицы и проводили раскатку заготовки с подачей валка и ролика в осевом и радиальном направлениях. Благодаря радиальному перемещению валка весь торец выставленной части заготовки, в том числе внешняя периферийная зона, подвергался подпору, и никаких дефектов в этой зоне не наблюдалось. В то же время в зазор между матрицей и роликом в радиальном направлении вытекла часть материала заготовки, что привело к искажению формы в виде радиального наплыва и появлению в этом месте трещин из-за растягивающих напряжений. Максимально достигнутая степень деформации выставленной части составила 0,24-0,28 (отношение полученного диаметра большей ступени к диаметру меньшей ступени изделия не превышало 1,24-1,28).

Пример 3. Комбинированная раскатка по предлагаемому способу с прикладыванием радиального усилия ко всей выставленной части заготовки и подачей валка в радиальном направлении синхронно с радиальным перемещением ролика.

Заготовку устанавливали в полости матрицы аналогично Примеру 1. К торцу заготовки подводили валок. К боковой поверхности выставленной части заготовки подводили ролик, величина рабочей поверхности которого соответствовала всей выставленной части заготовки. Ролик устанавливали без зазора относительно матрицы. Матрицу с заготовкой при помощи шпинделя приводили во вращение и осуществляли подачу валка в осевом направлении. При этом начинался процесс локального деформирования заготовки. При увеличении диаметра заготовки ролик перемещали в радиальном направлении, сохраняя подпор благодаря усилию гидроцилиндра, соединенного с роликом. В процессе деформации валок подавали в радиальном направлении синхронно с роликом. При достижении необходимой величины детали процесс остановили, валок вернули в исходное положение, готовую деталь извлекли из матрицы при помощи выталкивателя. При комбинированной раскатке ступенчатого изделия было получено изделие без брака с размерами и формой, соответствующими заданным. Дефектов на боковой и торцевой поверхностях изделия не наблюдалось. Благодаря суммарному эффекту от подпора всей выставленной части заготовки и перемещению валка в радиальном направлении синхронно с роликом, обеспечивающим, в свою очередь, подпор деформируемой торцевой поверхности заготовки, максимальная степень деформации составила 0,42-0,45 (отношение полученного диаметра большей ступени к диаметру меньшей ступени изделия составило 1,42-1,45).

Пример 4. Предлагаемый способ был реализован также при изготовлении ступенчатой трубчатой детали из спеченной осесимметричной заготовки из порошка на основе железа РМ225Н (хим. состав: медь - 2%, никель - 2%, углерод - 0,5%, остальное - железо) в виде втулки со следующими размерами: наружный диаметр Дн=48,2 мм; внутренний диаметр Дв=32,6; высота заготовки Из=72 мм. Средняя относительная плотность заготовки составляла - 0,80.

Комбинированную раскатку по предлагаемому способу с прикладыванием радиального усилия ко всей выставленной части трубчатой заготовки и подачей валка в радиальном направлении синхронно с радиальным перемещением ролика осуществляли аналогично Примеру 3. При этом, как показано на фиг. 3, заготовку 1 устанавливали в полости матрицы на оправке 7. При достижении необходимой величины детали процесс остановили, валок вернули в исходное положение, готовую деталь извлекли из матрицы при помощи выталкивателя. При комбинированной раскатке ступенчатой трубчатой детали было получено изделие без брака с размерами и формой, соответствующими заданным. Дефектов на боковой и торцевой поверхностях детали не наблюдалось. Благодаря суммарному эффекту от подпора всей выставленной части трубчатой заготовки и перемещению валка в радиальном направлении синхронно с роликом, обеспечивающем, в свою очередь, подпор деформируемой торцевой поверхности трубчатой заготовки, максимальная степень деформации составила 0,43-0,47 (отношение полученного диаметра большей ступени к диаметру меньшей ступени детали составило 1,43-1,47).

Таким образом, предлагаемый способ комбинированной раскатки за счет совместного подпора и синхронного воздействия валка и ролика на локальную зону деформации в течение всего процесса формообразования позволяет увеличить степень деформации таких малопластичных материалов, как спеченные порошки, примерно на 20-30%, что обеспечивает получение качественных деталей более сложной формы, в том числе ступенчатых втулок, фланцев, различных осесимметричных изделий с буртами и др. с большими перепадами по толщине и большими соотношениями габаритных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1784406A1 |

| Способ изготовления осесимметричных деталей | 1978 |

|

SU867490A1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ РАСКАТКИ ФЛАНЦЕВ ТРУБЧАТЫХ ЗАГОТОВОК | 2012 |

|

RU2499648C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении осесимметричных деталей из малопластичных материалов, преимущественно спеченных. Заготовку устанавливают в матрицу с выставлением части для локального деформирования и фиксируют в осевом направлении. Матрицу приводят во вращение и производят раскатку выставленной части заготовки вращающимся валком. Валок подают в направлении оси заготовки. Ко всей выставленной части заготовки в течение всего процесса раскатки прикладывают радиальное усилие посредством вращающегося ролика. Ролик перемещают в радиальном направлении со скоростью, соответствующей скорости увеличения радиуса заготовки. Одновременно осуществляют подачу валка в радиальном направлении синхронно с перемещением ролика. В результате обеспечивается возможность увеличения степени деформации исходных заготовок для получения качественных деталей. 3 ил., 4 пр.

Способ комбинированной раскатки осесимметричных деталей, включающий установку в матрицу заготовки с выставлением ее части для локального деформирования, фиксацию заготовки в осевом направлении, приведение матрицы во вращение, раскатку выставленной части заготовки вращающимся валком, который подают в направлении оси заготовки, приложение к заготовке радиального усилия посредством вращающегося ролика, перемещаемого в радиальном направлении со скоростью, соответствующей скорости увеличения радиуса заготовки в процессе раскатки, отличающийся тем, что радиальное усилие прикладывают ко всей выставленной части заготовки в течение всего процесса раскатки, при этом осуществляют подачу валка в радиальном направлении синхронно с перемещением ролика.

| Способ изготовления осесимметричных деталей | 1978 |

|

SU867490A1 |

| Способ изготовления осесимметричных деталей из прутка раскаткой | 1987 |

|

SU1518058A1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Устройство для пневматического транспортирования грузов | 1976 |

|

SU652061A1 |

Авторы

Даты

2015-10-27—Публикация

2014-07-02—Подача