Изобретение относится к обработке металлов давлением, а точнее к стану для раскатки колец.

Известен кольцепрокатный стан [1] Этот кольцепрокатный стан содержит корпус, в котором установлен прокатный стан с четырьмя внутренними валками, имеющими возможность аксиального перемещения, дополнительную опору на позиции прокатки, наружный приводной валок, два торцовых валка, один из которых приводной и установлен с возможностью перемещения в аксиальном направлении, другой установлен стационарно, наружный валок установлен на направляющих с возможностью радиального перемещения с помощью силового цилиндра, внутренние валки установлены в поворотном прокатном столе, с возможностью фиксации в нескольких уровнях ниже и выше поверхности стола.

Центрирующие ролики установлены со стороны торцевых валков на шпонках, перемещаемых в направлениях, установленных под острым углом к оси прокатки.

Недостаток известной конструкции кольцепрокатного стана заключается в том, что расположение подшипниковых узлов внутренних валков находятся в закрытом корпусе под прокатным столом, что затрудняет смену внутренних валков и требует дополнительно время на их смену, что сокращает ресурс рабочего времени. Подъем и опускание внутренних валков при повороте прокатного стола происходит по направляющей кривой, т.е. по копиру, кроме того на позициях прокатки и охлаждения валка под прокатным столом установлены гидроцилиндры для выталкивания корпусов подшипников с внутренними валками в верхнее положение и на позиции прокатки установлен еще дополнительно гидроцилиндр для выталкивания внутреннего валка из дополнительной опоры, такое конструктивное исполнение сложно в изготовлении и в эксплуатации, а наличие трех гидроцилиндров для управления положением уровня внутренних валков увеличивает время цикла прокатки.

Другим недостатком известной конструкции кольцепрокатного стана является то, что центрирующие ролики выполнены без механической синхронизации, что снижает точность центрирования прокатываемых колец, т.е. качество изделия, а расположение их направляющих под острым углом к оси прокатки при росте диаметра кольца увеличивают угол охвата кольца в очаге деформации, который влияет на жесткость кольца и при прокатке тонких колец может приводить к появлению брака в виде образования петли. При смене наружного валка требуется разборка верхней опоры, что требует дополнительного времени.

Из известных кольцепрокатных станов наиболее близким по технической сущности является стан для раскатки колец [2] Этот стан для раскатки колец содержит станину с горизонтальными направляющими, расположенный на станине прокатный стол и приводной вал с наружным валком, установленную на горизонтальных направляющих подшипниковую опору с размещенной на ней подъемно-опускающейся каруселью с внутренними валками, имеющими дополнительную опору на позиции прокатки, механизм подъема карусели, механизм поворота в виде закрепленной на станине вал-шестерни, входящей в зацепление с шестерней, закрепленной на оси карусели, подвижную клеть с двумя нижним и верхним торцовыми валками, один из которых приводной, а верхний торцовый валок установлен с возможностью перемещения в аксиальном направлении и два центрирующих ролика, расположенные на подвижной станине в поперечных салазках. Оси вращения центрирующих роликов и геометрические вершины конических вертикальных валков находятся на одной прямой.

Недостатком известной конструкции стана для раскатки колец является то, что при расположении центрирующих роликов в поперечных салазках вертикальной клети требуется увеличение хода клети для вывода центрирующих роликов из зоны движения готового кольца после прокатки, что увеличивает долю вспомогательного времени в цикле прокатки.

Другим недостатком известной конструкции стана для раскатки колец является то, что расположение осей вращения центрирующих роликов на одной прямой с геометрическими вершинами конических вертикальных валков создает условия центрирования колец в очаге наименьших боковых усилий, т.е. от вертикальной раскатки, и не обеспечивают центрирования кольца в главном очаге деформации раскатки кольца по диаметру и толщине стенки из-за слишком большого угла охвата кольца от очага деформации, что при прокатке сравнительно тонких колец не может обеспечить качественного процесса прокатки.

Цель изобретения сокращение доли вспомогательного времени в цикле прокатки колец и тем самым повышение производительности, а также повышение устойчивости прокатываемых кольцевых изделий в очаге деформации.

Цель достигается тем, что стан для раскатки колец, содержащий станину с горизонтальными направляющими, расположенный на станине прокатный стол и приводной вал с наружным валком, установленную на горизонтальных направляющих подшипниковую опору с размещенной на ней с возможностью возвратно-поступательного перемещения каруселью с внутренними валками, имеющими дополнительную опору на позиции прокатки, механизм подъема карусели, механизм поворота с шестерней, закрепленной на оси карусели, подвижную клеть с двумя нижним и верхним торцовыми валками, один из которых приводной, а другой торцовый валок установлен с возможностью перемещения в аксиальном направлении и центрирующие ролики, согласно изобретению, он снабжен закрепленными на корпусе дополнительной опоры внутреннего валка на позиции прокатки вертикальными направляющими и установленной на них с возможностью возвратно-поступательного перемещения от привода кассетой с поперечными салазками, на которых подвижно установлены связанные между собой синхронизирующим механизмом опоры центрирующих роликов, соединенные с приводом перемещения, а линия, соединяющая оси вращения центрирующих роликов смещена от оси внутреннего валка в сторону очага деформации на величину, обеспечивающую угол охвата кольца центрирующими роликами в пределах 150-90о.

Такое конструктивное выполнение стана для раскатки колец позволит уменьшить долю вспомогательного времени в цикле прокатки и повысить производительность кольца путем выполнения центрирующих роликов в подъемно-опускающем исполнении и сокращения холостого хода вертикальной клети.

Кроме того, данное выполнение стана для раскатки колец позволит повысить устойчивость прокатываемых кольцевых изделий в очаге деформации путем уменьшения угла охвата кольца центрирующими роликами в очаге деформации с ростом его диаметра и уменьшением толщины стенки, а также позволит повысить качество и точность прокатываемых колец. При этом угол охвата кольца центрирующими роликами в пределах 150-90о является наиболее оптимальным.

При угле охвата более 150о появляются условия возможного образования петли от усилий в очаге деформации, при угле меньшем 90о снижается устойчивое центрирование кольца, кроме того дальнейшее приближение центрирующих роликов к наружному рабочему валку требует занижения конструктивных размеров центрирующих роликов, что отрицательно влияет на их эксплуатационную надежность.

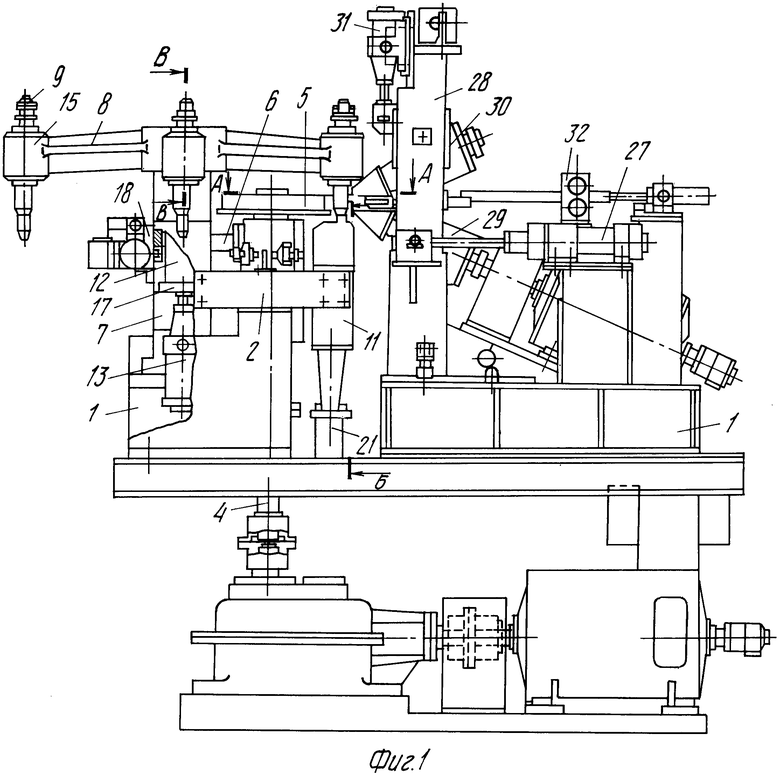

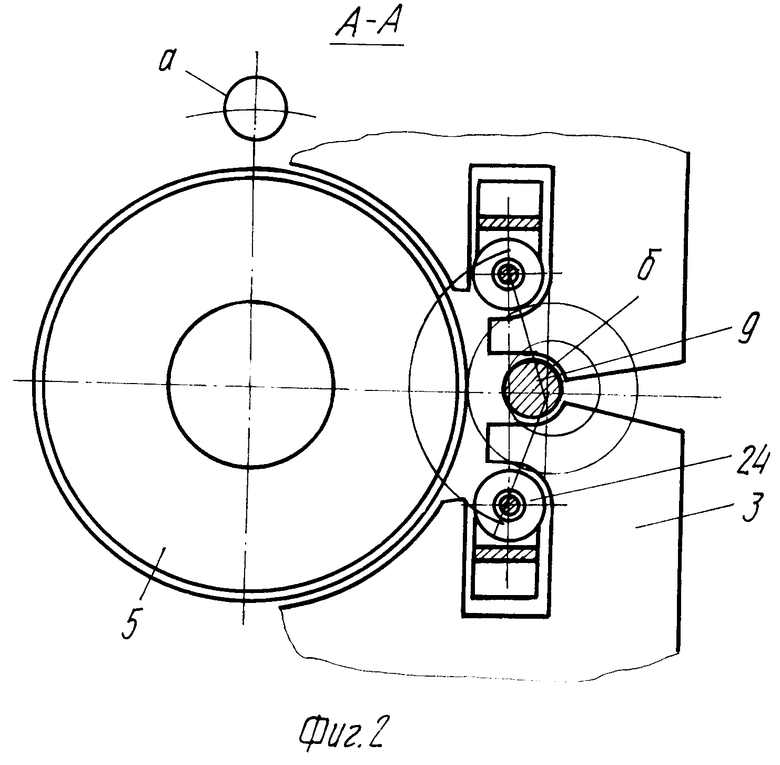

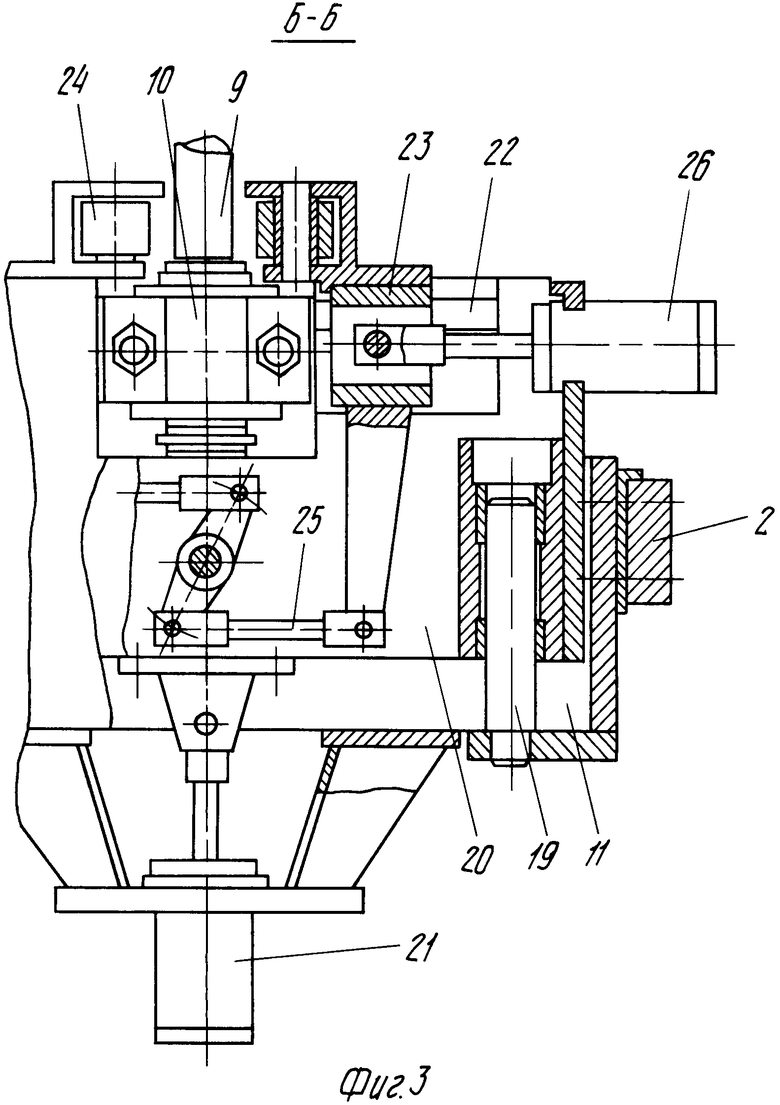

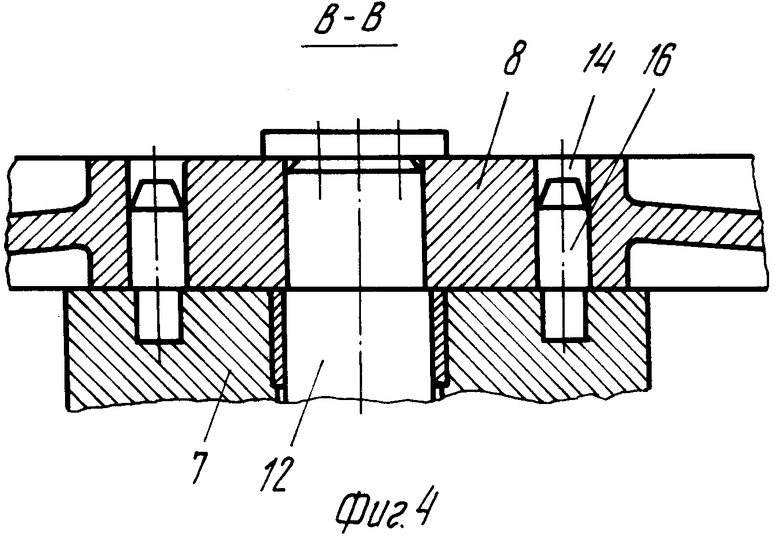

На фиг.1 изображен стан для раскатки колец; на фиг.2 разрез А-А на фиг. 1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фиг.1.

Стан для раскатки колец содержит станину 1 с горизонтальными направляющими 2, расположенный на станине прокатный стол 3 и приводной вал 4 с наружным валком 5, установленную на горизонтальных направляющих 2 подвижно от гидроцилиндров 6 подшипниковую опору 7 с размещенной на ней подъемно-опускающейся каруселью 8 с внутренними валками 9, имеющими дополнительную опору 10 для закрепления внутреннего валка на позиции прокатки, установленную на корпусе 11, жестко соединенной с направляющими 2 и подшипниковой опорой 7. Карусель 8 расположена над прокатным столом 3 и закреплена на оси 12, которая вмонтирована в корпусе подшипниковой опоры 7 с возможностью осевого перемещения от механизма подъема, выполненного в виде гидроцилиндра 13. Карусель 8 выполнена в виде равноплечей крестовины со ступицей, имеющей четыре отверстия 14. Каждое плечо крестовины несет подшипниковую опору 15 для установки внутреннего валка 9. На верхнем торце подшипниковой опоры 7 установлены два штыря 16 с межцентровым расстоянием, равным межцентровому расстоянию отверстий в ступице карусели 8. Карусель 8 имеет механизм поворота, выполненный в виде шестерни 17, закрепленной на оси карусели, и зубчато-реечной передачи 18, размещенной на подшипниковой опоре 7.

В корпусе 11 на вертикальных направляющих 19 подвижно установлена кассета 20, соединенная с гидроцилиндром 21, обеспечивающим подъем и опускание кассеты, в которой на поперечных салазках 22 подвижно установлены опоры 23 центрирующих роликов 24, соединенные между собой синхронизирующим механизмом 25, и соединенные с рабочими цилиндрами 26.

При этом, линия, соединяющая оси вращения центрирующих роликов смещена от оси внутреннего валка в сторону очага деформации на величину, образующую угол α охвата кольца центрирующими роликами в пределах 150-90о, что обеспечивает повышенную точность центрирования заготовки кольца за счет угла охвата в 150-120о в цикле максимальных нагрузок прокатки и увеличение жесткости раскатываемого кольца с его ростом за счет уменьшения угла охвата в очаге деформации до 120-90о.

На станине 1 расположена подвижная от гидроцилиндра 27 вертикальная клеть 28 с двумя нижним 29 и верхним 30 торцевыми валками при этом один из них, например, нижний валок 29 приводной и установлен стационарно, а верхний торцовой валок 30 установлен с возможностью перемещения в аксиальном направлении от гидроцилиндра 31.

Перемещение подшипниковой опоры 4 с каруселью 8 и центрирующими роликами 24, а также вертикальной клети 28 производится посредством контрольно-измерительного устройства 32.

Загрузка заготовки осуществляется подъемным столом (конструкция не показана).

Устройство работает следующим образом.

Кольцепрокатный стан работает следующим образом. Заготовка кольца подается на подъемный стол 33, опорная площадка которого находится ниже уровня прокатного стола 3, затем подъемный стол 33 поднимает заготовку до уровня прокатного стола и при этом заготовка заходит на внутренний валок 9, после чего механизм поворота посредством зубчатой рейки 18 и шестерни 17 совершает поворот оси 12 с каруселью 8 на 90о. После поворота гидроцилиндром 13 ось с каруселью опускается в нижнее положение, внутренний валок 9 входит в контакт с дополнительной опорой 10, а ступица карусели двумя отверстиями 14 фиксируется на штырях 16. Гидроцилиндры 6 перемещают подшипниковую опору 7 с каруселью 8 и корпусом 11 в направлении к наружному валку 5, одновременно гидроцилиндром 21 кассета 20 по направляющим 18 поднимается в рабочее положение и посредством рабочих цилиндров 26 опоры 23 центрирующих роликов 24 перемещаются до соприкосновения центрирующими роликами заготовки, вертикальная клеть 28 торцовыми валками 29 и 30 посредством гидроцилиндров 27 перемещается к наружному валку. При достижении заготовкой касания наружного валка и достижения торцовыми валками 29 и 30 заданного положения гидроцилиндром 31 опускается верхний торцовой валок 30 на заготовку, начинается рабочий процесс прокатки. Подшипниковая опора 7 с каруселью 8 и корпусом 11 перемещаются с заданной скоростью обкатки, а по данным контрольно-измерительного устройства 32 происходит отвод вертикальной клети с торцовыми валками 29 и 30 и синхронный отвод центрирующих роликов 24 с опорами 23 через синхронизирующий механизм 25.

При достижении при прокатке заданного диаметра кольца, приводы наружного и нижнего торцового валков отключаются (при высоком темпе прокатки приводы не отключаются), верхний торцовой валок 30 цилиндром 31 поднимается, карусель 8 с подшипниковой опорой 7, дополнительной опорой 10, центрирующими роликами 24 и вертикальная клеть 28 с торцевыми валками 29 и 30 возвращаются в исходное положение, центрирующие ролики 24 опускаются в нижнее положение.

После чего карусель 8 с внутренними валками 9 поднимается в верхнее положение и поворачивается на 90о, при этом перемещая внутренними валками 9 с позиции б готовое кольцо на приемное устройство, а заготовку с позиции а на позицию б прокатки.

Далее процесс повторяется.

Данный стан для раскатки колец по сравнению с известными позволяет повысить качество прокатываемых колец за счет увеличения точности центрирования и устойчивости раскатываемых колец.

Прокатный стан позволяет повысить производительность за счет сокращения брака при прокатке тонкостенных колец путем сокращения угла охвата кольца в очаге деформации при росте его диаметра и за счет сокращения холостого хода вертикальной клети, т.е. сокращение вспомогательного времени в цикле прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2136419C1 |

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2039617C1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2007 |

|

RU2338607C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2000 |

|

RU2207203C2 |

| Устройство для прокатки полых цилиндрических изделий | 1988 |

|

SU1712050A1 |

| ТРЕХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ РЕДУКЦИОННОГО СТАНА | 2000 |

|

RU2207197C2 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕДВИГАЕМЫМИ В ОСЕВОМ НАПРАВЛЕНИИ ВАЛКАМИ | 1999 |

|

RU2176937C2 |

| КАССЕТА С ВЕРТИКАЛЬНЫМ ВАЛКОМ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1992 |

|

RU2074778C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для производства кольцевых изделий. Сущность изобретения: стан для раскатки колец содержит станину с горизонтальными направляющими, расположенный на станине прокатный стол и приводной вал с наружным валком, подшипниковую опору с подъемно-опускающейся каруселью с внутренними валками, имеющими дополнительную опору на позиции прокатки, механизм подъема карусели, механизм поворота с шестерней, закрепленной на оси карусели, подвижную клеть с двумя нижним и верхним торцовыми валками, один из которых приводной, а другой установлен с возможностью перемещения в аксиальном направлении, и центрирующие ролики. На корпусе дополнительной опоры на вертикальных направляющих подвижно установлена кассета, в которой на поперечных салазках подвижно установлены опоры центрирующих роликов, соединенные между собой механизмом и соединенные с приводом перемещения. При этом линия, соединяющая оси вращения центрирующих роликов смещена от оси внутреннего валка в сторону очага деформации на величину, обеспечивающую угол α охвата кольца центрирующими роликами в пределах 150 - 90°. 4 ил.

СТАН ДЛЯ РАСКАТКИ КОЛЕЦ, содержащий станину с горизонтальными направляющими, расположенный на станине прокатный стол и приводной вал с наружным валком, установленную на горизонтальных направляющих подшипниковую опору с размещенной на ней с возможностью возвратно-поступательного перемещения каруселью с внутренними валками, имеющими дополнительную опору на позиции прокатки, механизм подъема карусели, механизм поворота с шестерней, закрепленной на оси карусели, подвижную клеть с двумя нижним и верхним торцовыми валками, один из которых приводной, а другой торцовый валок установлен с возможностью перемещения в аксиальном направлении и центрирующие ролики, отличающийся тем, что он снабжен закрепленными на корпусе дополнительной опоры внутреннего валка на позиции прокатки вертикальными направляющими и установленной на них с возможностью возвратно-поступательного перемещения от привода кассетой с поперечными салазками, на которых подвижно установлены связанные между собой синхронизирующим механизмом опоры центрирующих роликов, соединенные с приводом перемещения, а линия, соединяющая оси вращения центрирующих роликов, смещена от оси внутреннего валка в сторону очага деформации на величину, обеспечивающую угол охвата кольца центрирующими роликами в пределах 150.90o.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления рулевого колеса транспортного средства | 2015 |

|

RU2615802C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-27—Публикация

1993-04-23—Подача