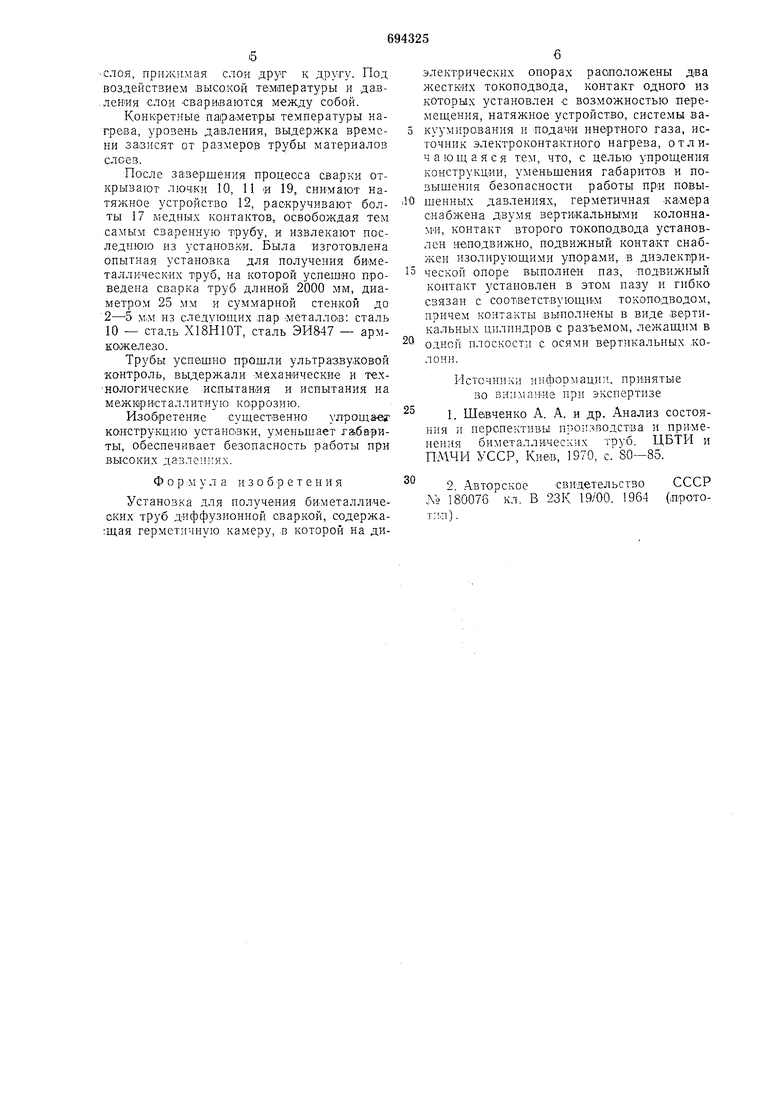

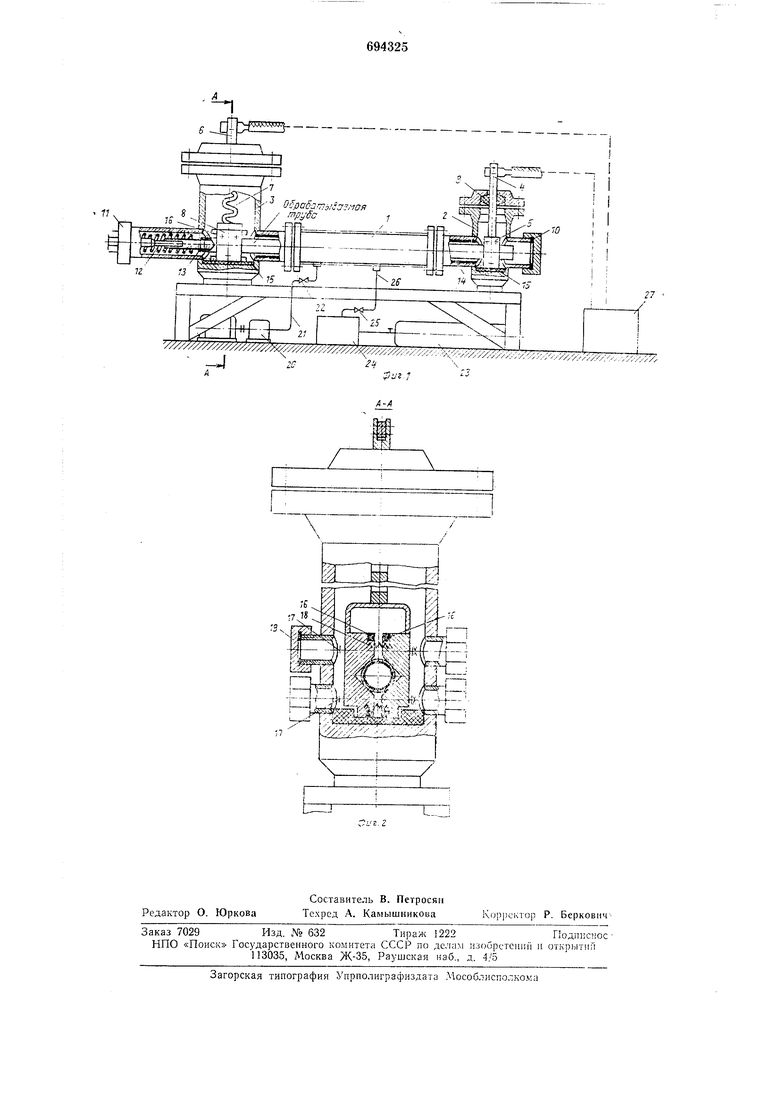

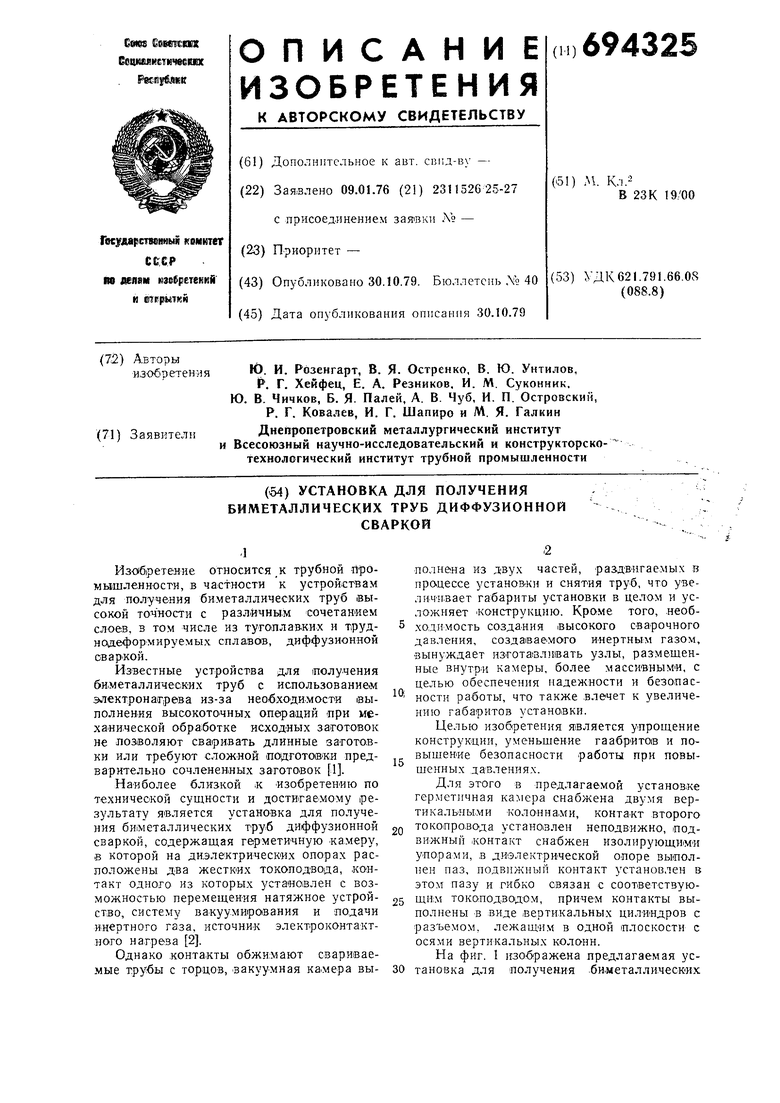

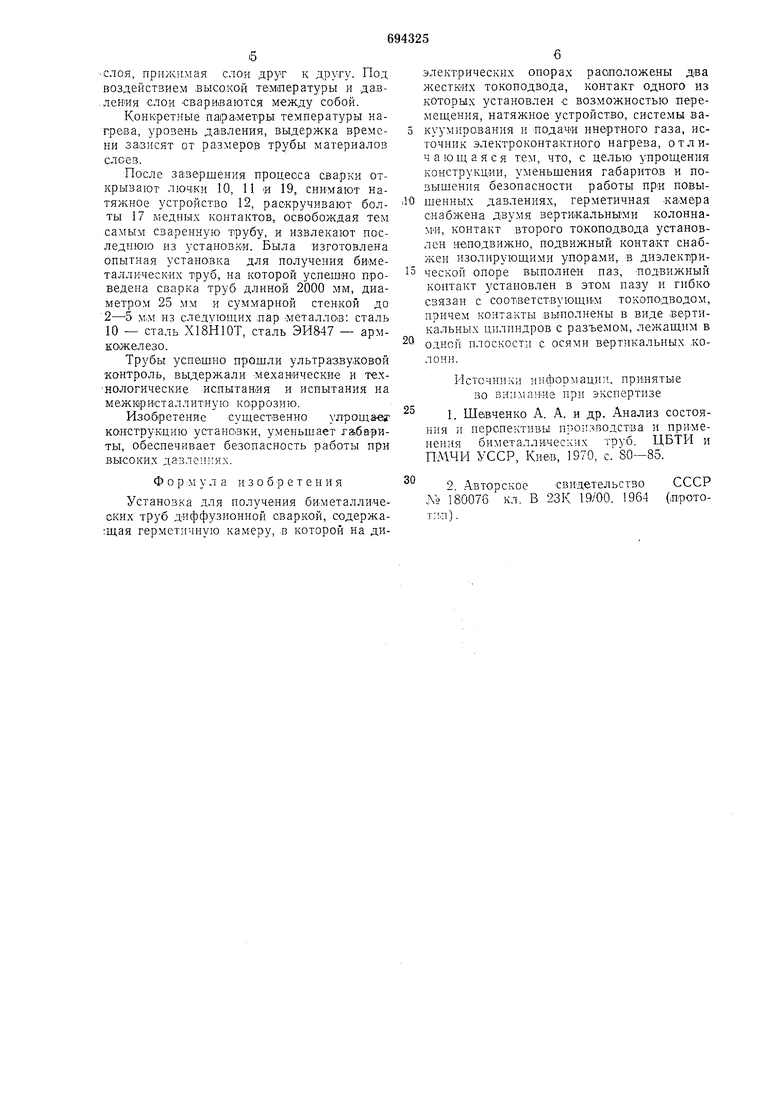

труб; На фиг. 2 - разгоез по А-А на фиг. . Устанавка содержит горИзОНтальную герл1етичную «а,меру 1 с кожухом водяного охлаж.дения, вертикальные ци-лиидричсслке колонны 2 и 3, раслоложенные по ее ко};цалт. В вертикальной «олонне 2 расположен токоподвод 4 с неподВИжным контактОМ 5, а в колоННе 3 - токолодвод G с гибкой шииой 7 и лодвижным контактом 8. Оба тО:Копод.зода выводят кз кололи через уплотнения 9, обеслечивающие гер|Метичность IJBVTpeiinefi нолост установки. На одном конце горизолтальной камеры установлен уплотняемый лючок 10 для мОНтажа свариваемой трубы в контактах, на другом коице - уллотняемый Л1очО|К 11 для монтажа Л1ружиниого натяжного устройства 12, которое крелится к натреваомой трубе с иомол5,ью внутренней цанги 13. Внутри горазонталь ой камеры усталовлела изолирующая трубка 14, лредотвращающая случайный кОНтакт нагреваемой трубы со стенками камеры. Оба сборных конта.кта 5 и 8 установлены на основании 15, выполненно.м из диэлектр ика. На лодвижно1М контакте 8 в местах его возможного нродвижения, связаииом с удлинением нагреваемой трубы, касания с вертикальной колонной 3 закреплены диэлектрические упоры 16. Болты 17 служат для зажиэда трубы ме;-1С,ду половилками сборных -медных «онтактов, 1ружнны 18 - для разведения контактов гфн отворачивании болтов 17 во время демонтажа трубы, а уллотнябмые лючки 19 - для обеспечения доступа к болтам 17. Разъем сборлого контакта совладает с осью верти:кальных колонн, а ось паза под установку бислойной трубы, который выполнен iB каждой половинке контакта и может иметь форму треугольника, лолуокружности, половины многоугольлика, совпадает с осью горизонтальлой камеры, что обеспечивает удобный контакт трубы, гарантирует определенное положение -контактов лри нагреве трубы, создает условия для симметричного теллоотвода от стенок горизонтальной камеры и отсутствие те1ПЛ01Вых перекосов установкИ. В диэлектрическом основании 15 под подвижным контактом 8 вылолиен паз, по которому контакт двигается в процессе нагрева и связанного с этим удлинения трубы. Наз предотвращает 1ВОЗ|Можно.сть случайното смещения контакта 8 в сторону. Контакты 5 и 8 занимают почти все поперечлое сечение вертикальных колопл (контакт 8 с учетом перемещения при нагреве трубы), что делает «х достаточно массивлььми для того, чтобы отказаться от водяного охла1ждения контактов. Это существенно упрощает конструкцию установки. Узел вакуумирования установки СЛУЖИТ для откачки воздуха и состолт из вакуумного насоса 20, отводящего трубопровода 21 и клапана 22. Узел подачи инертного газа обеспечивает защиту трубы от окисления лри нагреве ,и состоит из емкости 23 с инертным газо.м, компрессора isbicO:Koro давления 24, клапана 25 и лодзодящего трубопровода 26. Возможна организация безрасходнон системы подачи инертного газа з усталозку. Электропитание установки осуществляется с ПО|МОН1ЬЮ регулируемого трЕНсформатора 27. Установка работает следующим образом. Монтаж трубы осущестзл 1ется при обесточеишой устансвкс и снятых уплотпяюллих лючках 10, 11, 19. Г оловиикп сборлых контактов лрн отлул;елиых болтах 17 под воздсйств-ием лружллы 18 разведены для обеслечекия беспрепятстзеллого иоопускан 1:я концам (например, свархой шили специальным высокотемпературным герметиком) двуслойную трубу с внутренней цангой 13 в коице, обращеннем к подвнжиому контакту 8 вводят в гор-изонтальиую камеру 1 через отверстие, закрываемое лючком 10, к лазам в контакта-х 5 и 8. Трубу зажимают болтами 17 в подвижном контакте 8, а зател двигают (благодаря гибкой щине 7) вместе с контакто.м но назу в электрическОМ основании 15 в крайнее положение для того, чтобы при нагреве обеспечить возможность движения контакта вместе с удлиняющейся трубой. При этом токоподводы 4 -и 6, проходящие через уплотнения 9 в вертикальных цилиндрических колоннах 2 и 3, неподвижны. Затем болтами 17 трубу зажимают в неподвижном контакте 5 и к цанге 13 присоединяют пружинное натяжное устройство 12, устанавливают уплотняющие лючки 10, 11, 19. Усилие натяжения должно быть установлено таким, чтобы возникающие в понеречно.м сечении трубы растягивающие напряжения не превыщали предел текучести материала трубы лрн температуре сварки. С помощью узла вакуумирования производят откачку воздуха из полости установкн, а зате.м внутрь камеры подают инертный газ под давлением 30-100 кг/см в зависимости от свариваемых .материалов. Необходимо учитывать, что в процессе бработки при разогреве давление газа величивается в 1,5-2 раза. После достижения в камере заданного авления двухслойную трубу нагревают ря.мым пропусканием тока. В процессе нарева газ, находящийся в камере, давит на аружную поверхность трубы внутреннего

б

слоя, прижимая слои друг к другу. Под воздействием -высо:кой температуры и давления слои свариваются между собой.

Конкретные па|ра.метры температуры нагрева, уровень давления, выдержка времени зависят от размеров трубы материалов слоев.

После завершения процесса сварки открывают лючки 10, 11 « 19, снимают натяжное устройство 12, раскручивают болты 17 медных контактов, освобождая тем самым сваренную трубу, и извлекают последнюю из установки. Была изготовлена опытная установка для получения би1металлических труб, на которой успешно проведена сварка труб длиной 2000 мм, диаметром 25 мм и суммарной стенкой до MiM из следующих лар металлов: сталь 10 - сталь Х18Н10Т, сталь ЭИ847 - армкожелезо.

Трубы успешно прошли ультразвуковой контроль, выдержали механические и технологические испытания и испытания на межюристаллитную коррозию.

Изобретение существенно улрощаед конструкцию установки, уменьшает габа-риты, обеспечивает безопасность работы при высоких давлениях.

Ф о р Ni у л а изобретения

Установка для получения биметаллических труб диффузионной сваркой, содержащая герметичную камеру, в которой на диб

электрических опорах расположены два жестких токоподвода, контакт одного из которых установлен с возможностью перемещения, натяжное устройство, системы вакуум1 рования и подачи инертного газа, источник электроконтактного нагрева, отличающаяся тем, что, с целью упрощения конструкции, уменьшения га баритов и повыщения безопасности работы при повышейных давлениях, герметичная «амера снабжена двумя вертикальными колоннами, контакт второго токоподвода установлен неподвижно, подвижный контакт снабжен изолирующими упорами, в диэлектрической опоре выполнен паз, подвижный контакт установлен в этом пазу и гибко связан с соот1ветствующи|М токоподводом, причем конта.кты выполнены в виде .вертикальных цилиндров с разъемом, лежащим в

одной плоскости с осями вертикальных .колонн.

Источники информации, принятые во вни.Л1ан.ие нри экспертизе

1. Шевченко А. А. и др. Анализ состояния и перспективы производства и применения биметаллических труб. ЦБТИ и ПМЧИ УССР, Киев, 1970, с. 80-85.

2 Авторское свидетельство СССР Лг 180076 кл. В 23К 19/00, 1964 (лротоТЛ.П).

У//////////////////////У/У//////////,,,,,,,.,

|ZCгч

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения биметаллических труб диффузионной сваркой | 1980 |

|

SU884915A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1982 |

|

SU1006136A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1988 |

|

SU1556848A2 |

| Устройство для диффузионной сварки в вакууме | 1978 |

|

SU682338A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| АГРЕГАТ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2249863C2 |

| Установка для контактно-шлаковой сварки | 1976 |

|

SU655488A1 |

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

Авторы

Даты

1979-10-30—Публикация

1976-01-09—Подача