Изобретение относится к швейной промышленности и может быть использовано при получении формоустойчивой одежды.

Известен способ закрепления формы деталей одежды изнаночной стороны детали одежды клеевыми прокладочными материалами на прессах с плоскими подушками с последующей влажно-тепловой обработкой (Г.

Однако известный способ характеризуется недостаточной прочностью и надежност 1Ю соединения детали одежды с прокладочными материалами в процессе эксплуатации.

Известен также способ закрепления формы деталей одежды путем нанесения полимерной композиции в виде параллельных но.тос с последующей термофиксацией 2.

Известный способ характеризуется недостаточной формоустойчивостью одежды при нанесении полимерной композиции, что ухудшает качество одежды.

Цель изобретения - улучшение качества одежды путем повышения формоустойчивости участков одежды.

Поставленная цель достигается тем, что согласно способу закрепления формы деталей одежды путем нанесения полимерной композиции в виде параллельных полос с последующей термофиксацией, перед нанесением полимерной композиции определяют локусы деформации растяжения и изгиба, а композицию наносят параллельно этим локусам, причем в качестве полимерной композиции иснользуют композицию на основе продукта эмульсионной сополимерипации ме1илметакрилата с хлорпрено.м с добавкаум натриевой соли карбоксиметилце.1люлозы, окиси цинка и окиси магния.

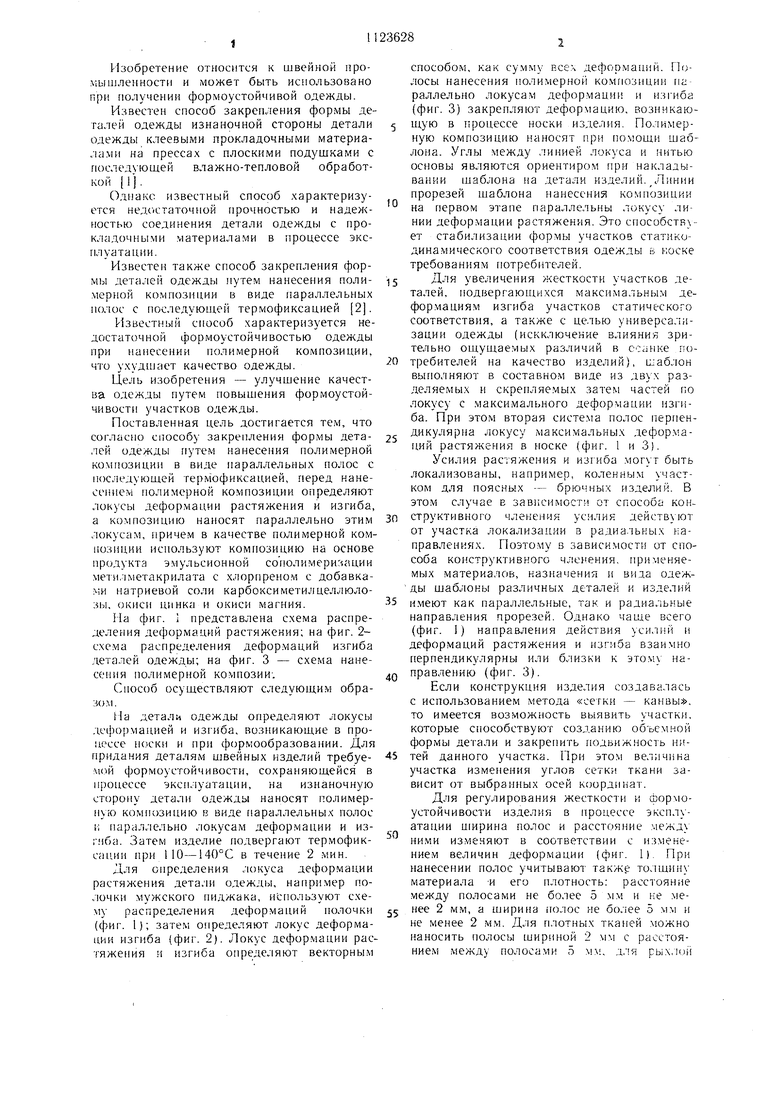

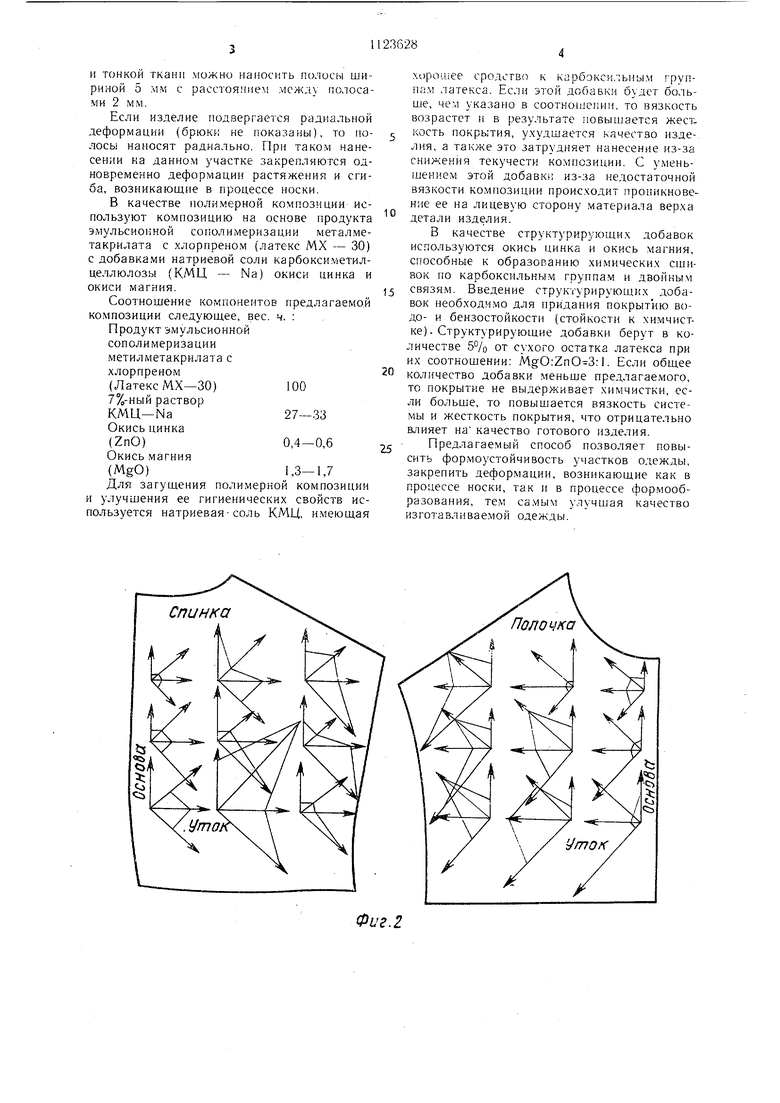

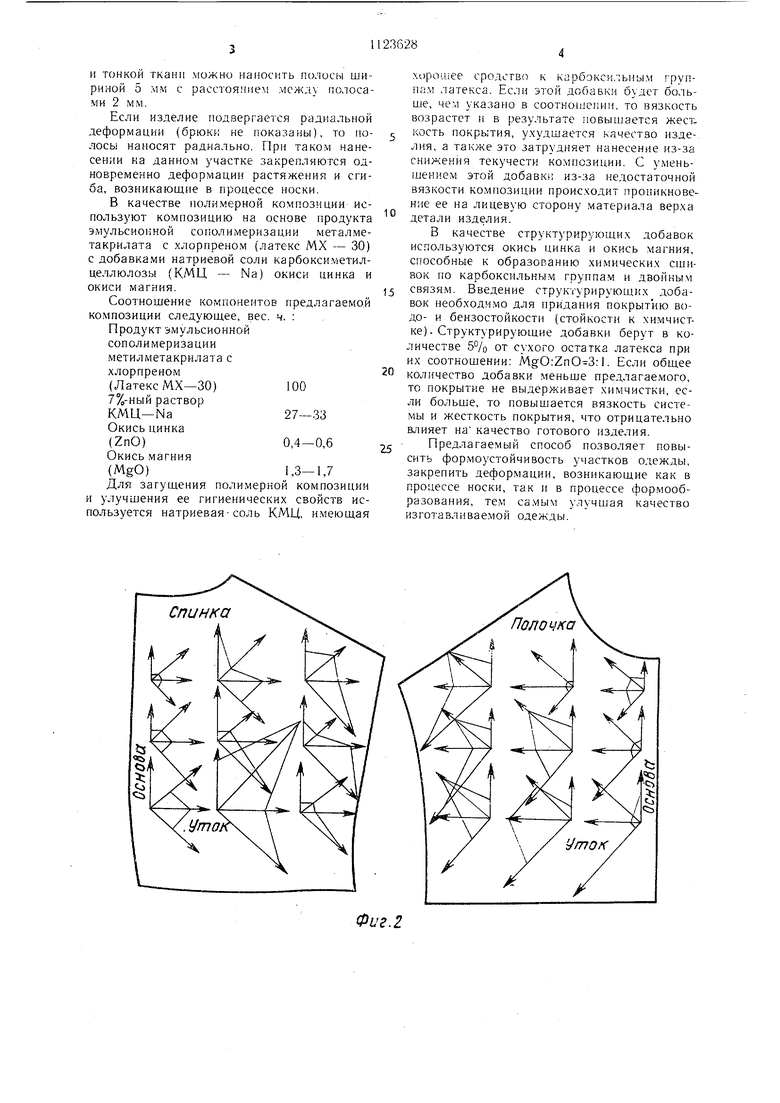

На фиг. 1 представлена схема распределения деформаций растяжения; на фиг. 2схема распределения деформаций изгиба деталей одежды; на фиг. 3 - схема нанесенпя полимерной композии:

Способ осуществляют следующим образом.

На детали одежды определяют локусы де(|)ормацией и изгиба, возникающие в процессе носки и при формообразовании. Для придания деталям швейных изделий требуем.ж формоустойчивости, сохраняющейся в процессе эксп.пуатации, на изнаночную сторону детали одежды наносят полимерную композицию в виде параллельных полос и параллельно локусам деформации и изгиба. Затем изделие подвергают термофиксацин при ПО-140°С в течение 2 .мин.

Для определения локуса деформации растяжения детали одежды, например полочки мужского пиджака, используют схем расг.ределения деформаций полочки (с|)иг. 1); затем определяют локус деформации изгиба (фиг. 2). Локус деформации растяжения и изгиба определяют векторным

способом, как су.мму всех деформаций. Полосы нанесения полимерной композиции па раллельно локусам деформации и изгиба {фиг. 3) закрепляют деформацию, возникающую в процессе носки изделия. По.лимерную композицию наносят при помощи щаблопа. Углы между .чинией локуса и нитью основы являются ориентиром при накладывании шаблона на детали изделий. Линии прорезей шаблона нанесения композиции на первом этапе параллельны локусу линии деформации растяжения. Это способств ет стабилизации формы участков статикединамического соответствия одежды к коске требованиям потребителей.

5 Для увеличения жесткости участков деталей, подвергающихся максимальным дефор.мациям изгиба участков статического соответствия, а также с целью универсализации одежды (искключение влияния зрительно ощущаемых различий в осанке Г:00 требителей на качество изделий), шаблон выполняют в составном виде из двух разделяемых и скрепляемых затем частей по локусу с максимального деформации изгиба. При этом вторая система полос перпендикулярна локусу максимальных деформаций растяжения в носке (фиг. 1 и 3).

Усилия растяжения и изгиба могут быть локализованы, например, коленным участком для поясных - брючных изделий. В этом случае в зависимости от способа кон0 структивного членения усилия действуют от участка локализации в радиальных направлениях. Поэтому в зависимости от способа конструктив.чого членения, применяемых материалов, назначения и вида одежды шаблоны различных деталей и изделий

5 и.меют как параллельные, так и радиальные направления прорезей. Однако чаще всего (фиг. 1) направления действия усилий и деформаций растяжения и изгиба взаимно перпендикулярны или близки к этом наQ правлению (фиг. 3).

Если конструкция изделия создавалась с использованием метода «сетки - канвы, то имеется возможность выявить участки, которые способствуют созданию объемной формы детали и закрепить подвижность ни5 тей данного участка. При этом величина участка изменения углов сетки ткани зависит от выбранных осей координат.

Для регулирования жесткости и шормоустойчивости изделия в процессе эксплуатации ширина полос и расстояние между ними из.меняют в соответствии с изменением величин деформации (фиг. 1). При нанесении полос учитывают также толщину материала И его плотность: расстояние между полосами не более 5 мм и не ме5 нее 2 мм, а щирина полос не бо.чее 5 мм и не менее 2 м.м. Для плотных тканей можно наносить полосы шириной 2 мм с расстоянием между полосами 5 мм, для рыхлой

и тонкой ткани можно наносить полосы шириной 5 мм с расстоянием .между полосами 2 мм.

Если изделие подвергается радиальной деформации (брюки не показаны), то полосы наносят радиально. При таком нанесении на данно.м участке закрепляются одновременно деформации растяжений и сгиба, возникающие в процессе носки.

В качестве полимерной композиции используют композицию на основе продукта э.мульсио1иной сополимеризации металметакрилата с хлорпреном (латекс MX - 30) с добавками натриевой соли карбоксиметилцеллюлозы (КМЦ - Na) окиси цинка и окиси магния.

Соотношение компонентов предлагаемой композиции следующее, вес. ч. :

Продукт эмульсионной

сополимеризации

метилметакрилата с

хлорпреном

(Латекс )100

7%-ный раствор

КМЦ-Na27-33

Окись цинка

(ZnO)0,4-0,6

Окись магния

(MgO)1,3-1,7

Для загущения полимерной композиции и улучшения ее гигиенических свойств используется натриевая-соль КМЦ, имеющая

.хорошее сродство к карбоксильпы.м группам латекса. Если этой добавки будет больше, чем указано в соотношении, то вязкость возрастет и в результате повышается жест., кость покрытия, ухудшается качество изделия, а также это затрудняет нанесение из-за снижения текучести композиции. С уменьHjeHneM этой добавки из-за недостаточной вязкости композиции происходит проникновение ее на лицевую сторону материала верха детали изделия.

В качестве структурирующих добавок используются окись цинка и окись магния, способные к образованию химических сшивок по карбоксильны.м группам и двойным связям. Введение структурирующих добавок необходи.мо для придания покрытию водо- и бензостойкости (стойкости к химчистке)-Структурирующие добавки берут в количестве 5% от сухого остатка латекса при их соотношении: MgO:ZnO 3:l. Если общее количество добавки .меньше предлагаемого, то покрытие не выдерживает химчистки, если больше, то повышается вязкость системы и жесткость покрытия, что отрицательно влияет на качество готового 11зделия.

Предлагаемый способ позволяет повысить фор.моустойчивость участков одежды, закрепить деформации, возникающие как в процессе носки, так и в процессе формообразования, те.м самым улучшая качество изготавливаемой одежды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления формы деталей одежды | 1988 |

|

SU1535523A1 |

| Способ закрепления формы деталей одежды | 1989 |

|

SU1743566A1 |

| Способ изготовления одежды | 1990 |

|

SU1784186A1 |

| Способ изготовления одежды | 1987 |

|

SU1531963A1 |

| СПОСОБ ПРИДАНИЯ ОБЪЕМНЫХ ЭФФЕКТОВ ТРИКОТАЖНЫМ ИЗДЕЛИЯМ | 1999 |

|

RU2178032C2 |

| Способ выполнения брюк | 1989 |

|

SU1722412A1 |

| СПОСОБ ФОРМОВАНИЯ ОБЪЕМНЫХ И КРИВОЛИНЕЙНЫХ ДЕТАЛЕЙ ИЗДЕЛИЯ | 2004 |

|

RU2266863C1 |

| Способ придания формоустойчивости деталям швейных изделий | 1983 |

|

SU1151622A1 |

| Способ составления гардероба из набора предметов одежды | 1989 |

|

SU1722415A1 |

| Способ изготовления цельнокроенного воротника верхней мужской одежды | 1990 |

|

SU1736402A1 |

СПОСОБ ЗАКРЕПЛЕНИЯ ФОРМБ ДЕТАЛЕЙ ОДЕЖДЫ путем нанесения полимерной композиции в виде параллельных полос с последующей термофиксацией, отличающийся тем, что, с целью улучшения качества одежды путе.м повышения формоустойчивости участков одежды, перед нанесением полимерной композиции определяют локусы деформации растяжения и изгиба, а композицию наносят параллельно этим локусам, причем в качестве полимерной композиции используют композицию на основе продукта э.мульсионной сополимеризации метилметакрилата с хлорпреном и с добавками натриевой соли карбоксиметилцеллюлозы, окиси цинка и окиси магния. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Савостицкий А; В | |||

| и др | |||

| Технология швейных изделий | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2019 |

|

RU2710823C1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1984-11-15—Публикация

1982-12-30—Подача