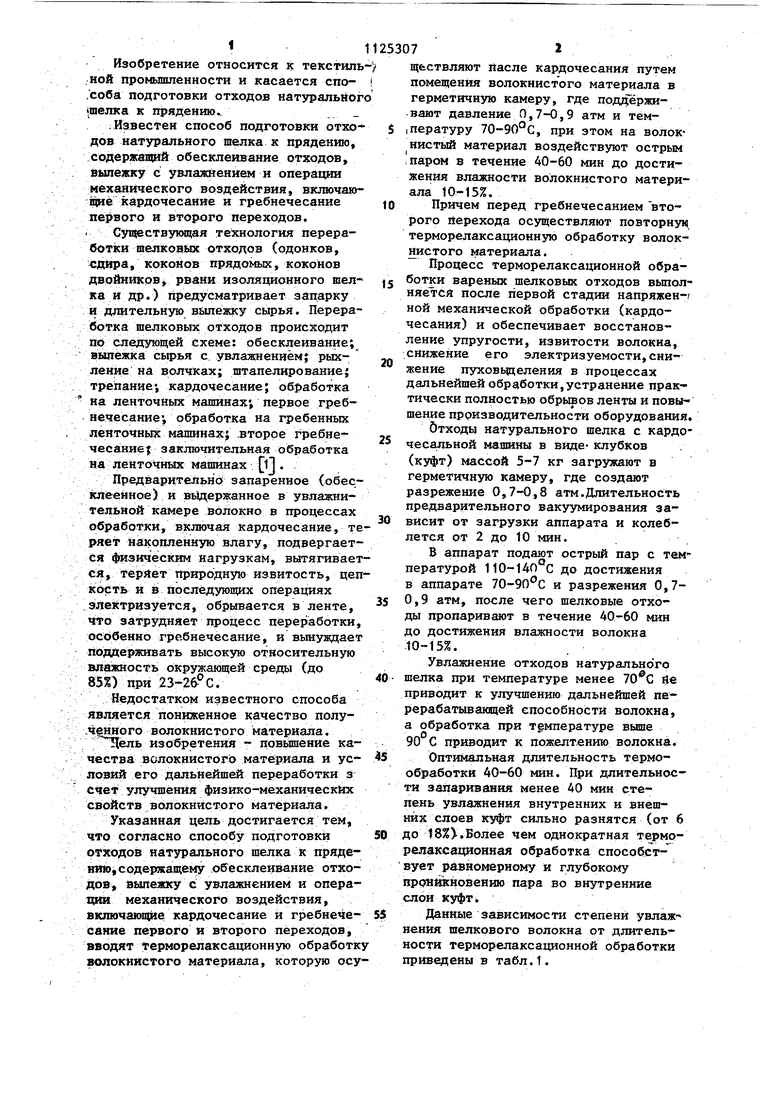

Изобретение относится к текстиль .ной промышленности и касается спо,соба подготовки отходов натзфальйог шелка к прядению., .Известен способ подготовки отхо дов натурального шелка к прядению, содержащий обесклеивание отходов, вылежку с увлаяйгением и операции механического воздействия, вкгшчаюiipje кардочесание и гребнечесание первого и второго перекодов, . Существукнцая технология переработки шелковых отходов (одонков, ч;днра, коконов прядомых, коконов двойниковj рвани изоляционного шел ка и др.) предусматривает зацарку и длительную вшежку сырья. Переработка шелковых отходов происходит по следующей схеме: обесклеивание; выдёжка сырья с увлажнением; рыхпение на волчках; штапелиро вание j трепание, кардочесание; обработка на ленточных машинах; первое гребнечесание; обработка на гребенных ленто ных машинах; .второе гребнечеса ниеу заключительная обработка на ленточных машинах lT. Предварительно: запаренное (обесKJiiBreHHoe) и вь)держанное в увлажнительной камере волокно в процессах обработки, включая кардочесание, те ряет накопленнук) влагу, подвергается физическим нагрузкам, вытягивает ся, терйет 11рироднук извитость, цеп кость и в последующих операциях .электризуется, обрывается в ленте, что затрудняет процесс переработки, особенно гребнечесание, и вьшуящает Т1ОдДерживать высокую относительную влажность окружающей среды (до 85%) при 23-26 С. Недостатком известного способа явллетея пониженное качество полученного волокнистого материала. Нель изобретения - повьшгение качёства волокнистого материала и условий его дальнейшей переработки з счЕет улучшения физико-механических свойств волокнистого материала. Указанная цель достигается тем, что согласно способу подготовки отходов натурального шелка к прядению, содержащему :Обе склеивание отходов, вылежку с увлажнением и операции механического воздействия, включающие кардочесание и гребнечесание первого и второго переходов, вводят терморелаксационную обработк волокнистого материала, которую осу ществляют пасле кардочесания путем помещения волокнистого материала в герметичную камеру, где поддерживают давление 0,7-0,9 атм и тем|Пературу 70-90°С, при этом на волокнистый материал воздействуют острым .паром в течение 40-60 мин до достижения влажности волокнистого материала 10-15%. Причем перед гребнечесанием второго Перехода осуществляют повторную терморелаксационную обработку волокнистого материала. Процесс терморелаксационной обработки вареных шелковых отходов выполняется после первой стадии напряжен-/ ной механической обработки (кардочесания) и обеспечивает восстановление упругости, извитости волокна, снижение его электризуемосТи,снижение пуховвделения в процессах дальнейшей обработки,устранение практически полностью обрьшов ленты и повышение производительности оборудования, Отходы натурального шелка с кардочесальной машины в виде- клубков (куфт) массой 5-7 кг загружают в герметичнзпо камеру, где создают разрежение 0,7-0,8 атм.Длительность предварительного вакуумирования зависит от загрузки аппарата и колеблется от 2 до 10 мин. В аппарат подают острый пар с температурой 110-14П с до достижения в аппарате 70-90с и разрежения 0,70,9 атм, после чего шелковые отходы пропаривают в течение 40-60 мин до достижения влажности волокна 10-15%. Увлажнение отходов натурального шелка при температуре менее й« приводит к улучшению дальнейшей перерабатывающей способности волокна, а обработка при температуре вьше 90°С приводит к пожелтению волокна. Оптимальная длительность термообработки 40-60 мин. При длительности запаривания менее 40 мин степень увлажнения внутренних и внеш- них слоев куфт сильно разнятся (от 6 до 18%),Более чем однократная терморелаксациояная обработка способствует равномерному и глубокому проникновению пара во внутренние слои куфт. Данные зависимости степени увлаж нения шелкового волокна от длитель ности терморелаксационной обработки приведены в табл.1.

При увлажнении менее 10% в процессе дальнейшей переработки волокно электризуется, а при увлазкнении более Т8% ухудшается дальнейшая перерабатыванщая сиособность за счет налипания и намотов волокна на рабочие органы машин.

После окончания терморелаксационной обработки камеру вакуумируют для предотвращения образования конденсата на волокне. Продолжительность вакуумирования также зависит, от загрузки аппарата.

Постепенное охлаждение аппарата до 50°С (расхолодка) призвано неключить конденсацию влаги на волокне за счет резкой смены температур.

Экспериментальная проверка показьгаает, что обработка чесальной ленты в клубках в герметичной камере резко улучшает процесс гребнечесания и дальнейшую переработку гребенной ленты, повышает качество гребенного прочеса .(чистоту),устраняет явления ложной вытяжки и позволяет вести процесс при более низкой относительной влажности воздуха (63-70%).

Сочетание запаривания с вакуумиреанием позволяет, кроме того замедлить процесс высыхания даже при многократном прохождении по технологической цепочке.

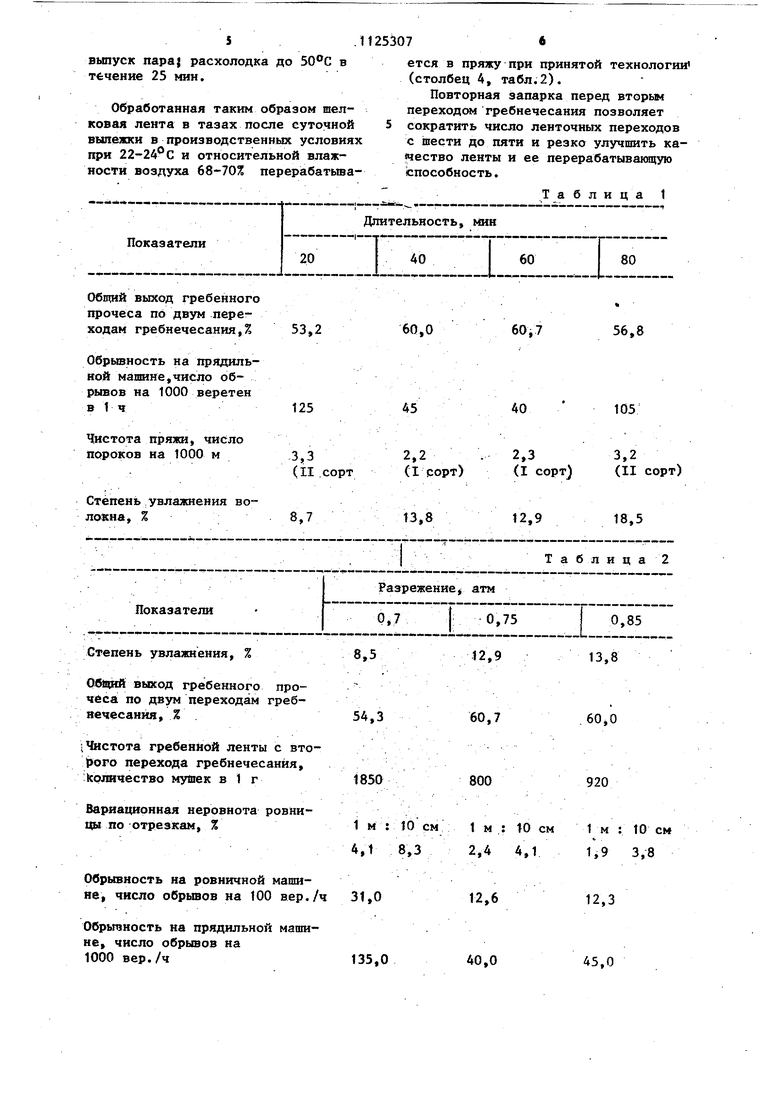

Данные о показателях перерабатывающей способности ленты и физикомеханические показатели -готовой пряжи приведены в табл.2.

Пример 1. Шелковые отходы (коконы прядомые, коконы двойники сдир, одонки и др.) рыхлят на кокон ных волчках и снимают в виде холста разрезают на штапель длиной 70-80 м рыхлят на трепальной машине, подают на кардочесальную машину. Прочесанное волокно в виде ленты линейной плотности 10-15 ктекс наматывают в клубки массой 5-7 кг и подвергают терморепаксации в вакуум-запарочных аппаратах (герметичных камерах) при условияхS -вакуумирование 0,7 атм, 4 мин; подача острого пара с температурой , 2 мин; запаривание при температуре 75®С, 20 мин при 0,8 атм} вакуумирование 0,7 атм,2 MHHj подача острого пара с температурой 140 С, 2 мин; запаривание при температуре , 20 мин при jp,8 атм; заключительное вакуумкрование 0,7 атм, 2 мин; выпуск пара расхолодка до 50 С, 20 мин.

Обработанную ленту в клубках вылеживают при 24-26®С и относительной влажности 68-70% в течение суток, перерабатывают на двзгх переходах, гребенных ленточных машин и подвергают двухкратному гребнечесанию. Дальнейшая переработка ленты осуществляется по принятой технологии (столбец 3, табл.2).

Пример 2. Переработка коконов прядомых и коконов двойников по технологии с применением разрывосмешивающих машин предусматривает рыхление этих отходов на коконных волчках, переработку полученных холстов на двух переходах разрывосмешнвающих и одном переходе гребенных ленточных машин с выпуском ленты клубком. Линейная плотность ленты 6-12 текс.

Ленту в клубках перерабатывают в вакуум-запарочном аппарате при условиях: вакуумирование 0,75 атм, 2 мин; подача острого пара с температурой 120°С, 5 мин; запаривание при температуре 80°С,30 мин при 0,9 атм вакуумирование 0,75 атм, 1 мин; подача острого пара с температурой , 1 мин; запаривание при температуре , . 30 мин при 0,9 атм заключительное вакуумирование 0,75 атм, 1 мин/ расхолодка до 50с в течение 25 мин.

Вьшеживают ленту после терморелаксационной обработки сутки в производственных условиях или в увлажнительной камере при 24°С и относительной влажности 80%.

Дальнейшая переработка осуществлется по принятому режиму (столбец 5 табл.2).

Пример 3. С целью улучшения процесса второго перехода гренечесания и повьш1ения чистоты прочесанного волокна лента с ленточной машины, подготовленная по технологи описанной в примерах 1 и 2, подвергается повторной термообработке в перфорированных тазах в вакуум-запарочных аппаратах перед вторым переходом гребнечесания при условиях: вакз умирование 0,75 атм, 5 мин; подача острого пара с температурой 110°С, 8 мин; ;запаривание при темпе ратуре , 40 мин при 0,85 атм 5. выпуск пара} расхолодка до в течение 25 мин. Обработанная таким образом шелковая лента в тазах после суточной вылежки в производственных условиях при 22-24°С и относительной влажности воздуха 68-70% перерабатьша7ется в пряжу при принятой технологии (столбец 4, табл.2). Повторная запарка перед вторым переходом гребнечесания позволяет сократить число ленточных переходов с 1вести до пяти и резко улучшить ка«lecTBo ленты и ее перерабатывающую способность. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1970 |

|

SU278482A1 |

| Способ применения омагниченной воды при подготовке волокнистых материалов | 2021 |

|

RU2763551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| Способ приготовления ленты из шерстяного волокна в прядении | 1976 |

|

SU578375A1 |

| СПОСОБ ОБРАБОТКИ ШЕРСТЯНОГО ВОЛОКНА | 2011 |

|

RU2490377C2 |

| ПРЯЖА ДЛЯ ТКАНЕЙ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2122052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 1994 |

|

RU2089682C1 |

| СПОСОБ ОЦЕНКИ РАСПРЯМЛЕННОСТИ ВОЛОКОН | 1992 |

|

RU2027992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 1993 |

|

RU2081218C1 |

| Способ изготовления рожицы из смеси штапельного волокна с шерстью | 1941 |

|

SU64183A1 |

|1.СПОСОБ ПОДГОТОВКИ ОТХОДОВ НАТУРАЛЬНОГО ШЕЛКА К ПРЯДЕНИЮ, содержащий обесклеивание отходов, вылежку с увлажнением и операции механического воздействия, включающие кардочесанне и гребнечесание первого и второго переходов, отличающийся тем, что, с целью повышения качества волокнистого материала:, вводят терморелаксационную обработку волокнистого материала, которую осу1цествляр)т после кардочесания путем помещения волокнистого материала в герметичную камеру, где поддерживают давление 0,7-0,9 атм и температуру 70-90 0, при этом на волокнистьй материал воздействуют острым паром в течение 40-60 мин до достижения влажности волокнистого материала 10-15%. 2. Способ по П.1, отличающийся тем, что перед гребнечеБанием второго перехода осуществляют повторную терморелаксационную обработку волокнистого материала.

Общий выход гребенного прочеса по двум переходам гребнечесания,%

Обрывность на прядильной машине,число обрывов на 1000 веретен в 1ч

Чистота пряжи, число пороков на 1000 м

3,3

(II .сорт

Степень увлажнения во8,7 локна, %

Степень увлажнения, %

Обилий выход гребенного прочёса по двум переходам гребяечесания, % .

;Чистота гребенной ленты с втоPOFO перехода гребнечесания, kQличecтвo мушек в 1 г

Вариационная неровнота ровницы по отрезкам, %

Обрывность на ровничной машине, число обрывов на 100 вер./ч

Обрывность на прядильной мапгане, число обрывов на 1000 вер./ч

60,7

60,0

56,8

40

105

45

3,2

2,3

(II сорт)

1 сорт)

12,9

13,8

18,5

Таблица 2

12,9

13,8 60,7 .60,0

800

920

10 см

1 м : to см

1м : 10 см 8,3 2,4 4,1 1,9 3,8

12,6

12,3 40,0 45,0

Показатели

Обрьшность на прядильно-крутильной машине, число обрьгеов на 1000 вер./ч

Физико-механические показатели готовой отделанной пряжи линейной плотности 7,1 текс (№140/2) .

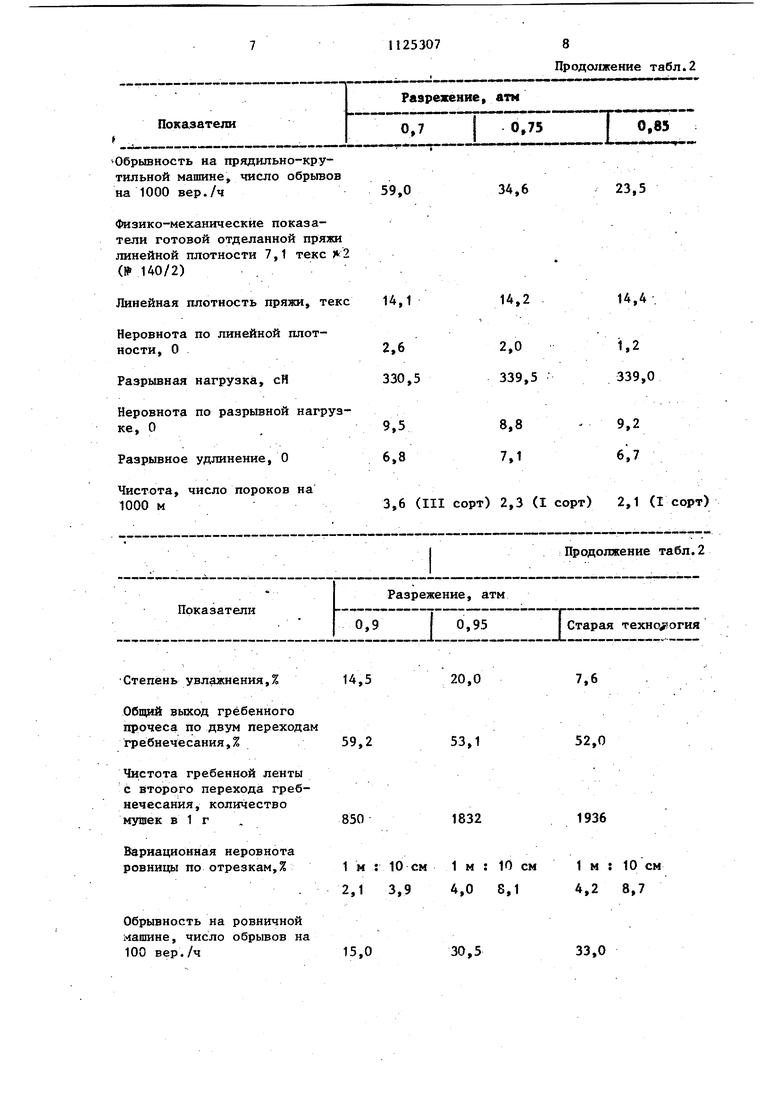

Линейная плотность пряжи, текс Неровнота по линейной плотСтепень увлажнения,% 14,5 Общий выход гребенного прочеса по двум переходам гребнечесания,%59,2 Чистота гребенной ленты с второго перехода гребнечесания, количество мущек в 1 г ,850 Вариационная неровнота 1 м : 10 см 1 ровницы по отрезкам,% 2,1 3,9 4, Обрывность на ровничной машине, число обрывов на 100 вер./ч15,0

8 Продолжение табл.2

1125307

23,5

34,6

14,4

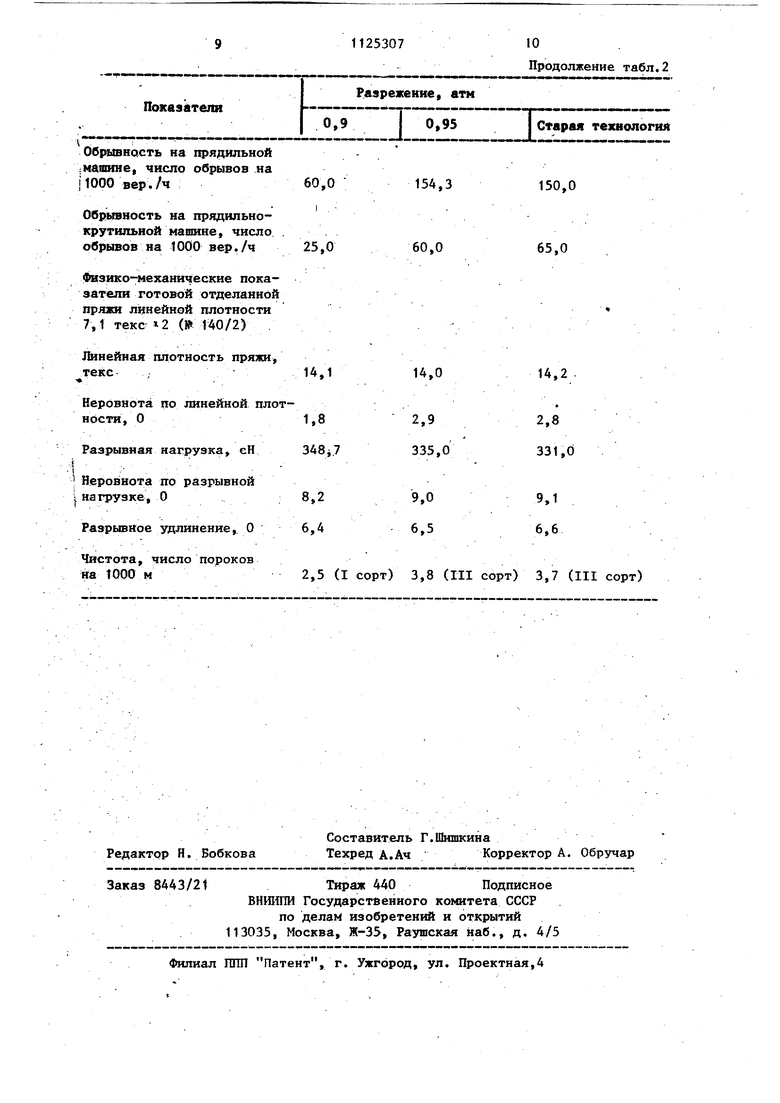

Показатели 0,9 I 0,95 Обрывность на прядильной 4машине, число обрывов на 11000 вер./ч Обрывность на прядильнокрутильной машине, число обрывов на 1000 вер./ч Физико-механические показатели готовой отделанной пряжи линейной плотности 7,1 текс 2 (№140/2) 1&1нейная плотность пряжн, Неровнота по линейной пло ности, О Разрывная нагрузка, сН ,. . , - , 1 Неровнота по разрывной на грузке, О Разрывное удлинение, О Чистота, число пороков rta tOOO м

10

1125307

Продолжение табл.2

Разрежение, атм

Старая технология

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Арсеньев Н.Н | |||

| и др | |||

| Общая технология щелка | |||

| М., Легкая индустрия, 1978, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-12—Подача