шлака, оставляемого в конвертере после предыдущей плавки.

Целью изобретения является повышение надежности управления, предотврашение выбросов, качественное удаление нежелательных примесей из металла, экономия шлакообразуюших материалов и уменьшение угара металла.

Эта цель достигается тем, что устройство дополнительно содержит соединенные между собой датчик и измеритель количества шлака, оставляемого в конвертере, причем выход измерителя через вычислительный блок и регулятор подключен к приводу конвертера.

Введение новых блоков по измерению количества шлака, оставляемого в конвертере, и изменению этого количества позволяет получить объективные характеристики режима шлакообразования и вести управление в соответствии с поставленной целью.

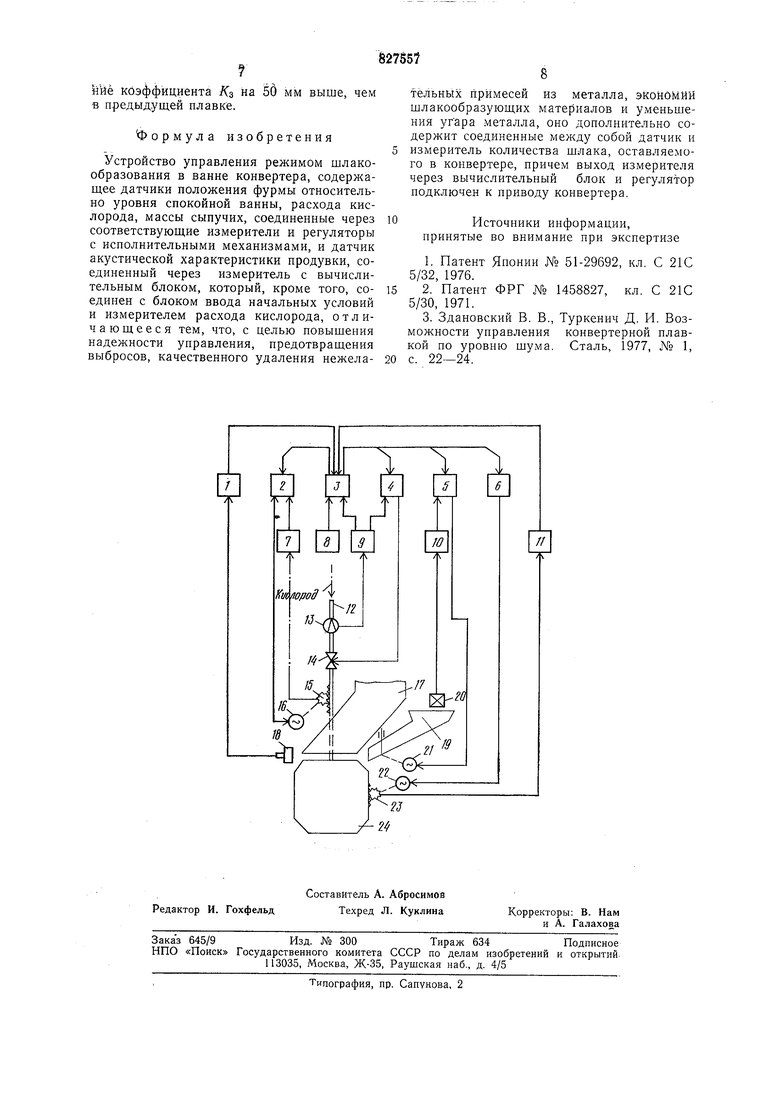

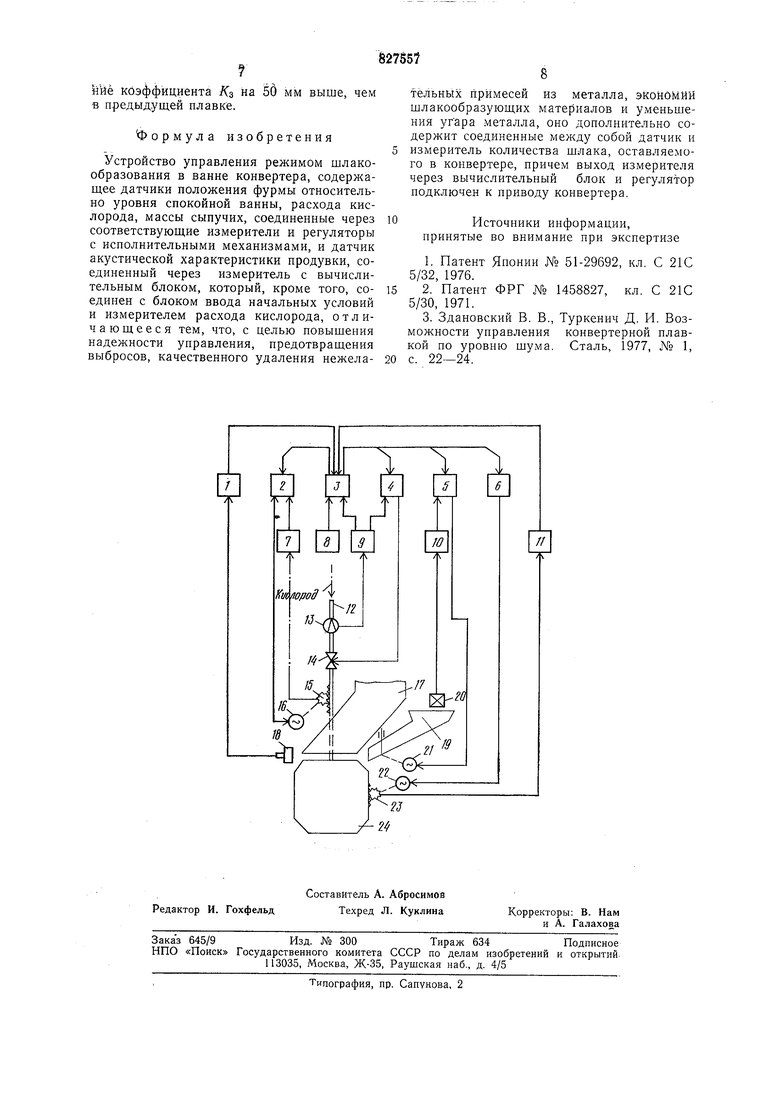

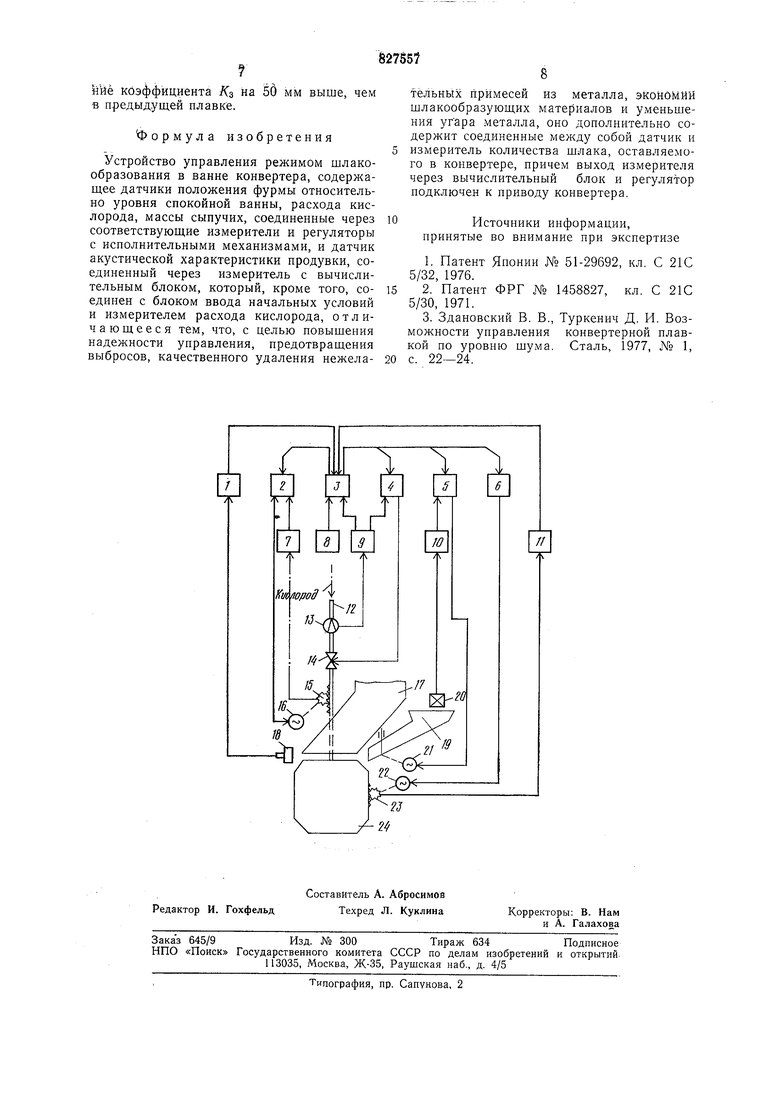

На чертеже представлена блок-схема предлагаемого устройства.

Устройство содержит измеритель 1 акустической характеристики продувки, регулятор 2, вычислительный блок 3, регуляторы 4-6, измеритель 7 положения фурмы относительно уровня спокойной ванны, блок 8 вывода начальных условий, измеритель 9 расхода кислорода, измеритель 10 массы сыпучих, измеритель 11 количества шлака, оставляемого в конвертере, фурму 12, датчик 13 расхода кислорода, исполнительный механизм 14, датчик 15 положения фурмы относительно уровня спокойной ванны, исполнительный механизм 16, газоход 17, датчик 18 акустической характеристики продувки, весовой бункер 19, датчик 20 массы сыпучих, исполнительный механизм 21, привод 22 конвертера, датчик 23 количества шлака, оставляемого в конвертере, и конвертер 24.

Вход измерителя акустической характеристики соединен с датчиком 18, а выход- с вычислительным блоком 3. Вход регулятора 2 соединен с выходом блока 3 и через измеритель 7 положения фурмы относительно уровня спокойной ванны с соответствующим датчиком 15, а выход - с исполнительным механизмом 16. Вход регулятора 4 соединен с выходом вычислительного блока 3 и через измеритель расхода кислорода- 9 с соответствуюшим датчиком 13, а выход - с исполнительным механизмом 14. Вход регулятора 5 соединен с выходом блока 3 и через измеритель массы сыпучих 10 с соответствуюшим датчиком 20, а выход - с исполнительным механизмом 21. Вход регулятора 6 соединен с вычислительным блоком 3, а выход - с приводом 22 конвертера 24. Датчик 23 количества шлака, оставляемого в конвертере, соединен через измеритель количества шлака 11, оставляемого в конвертере, с вычислительным блоком 3, который, кроме того, соединен с блоком 8 ввода начальных условий и измерителем 9 расхода кислорода.

Управляющие воздействия рассчитываются по формулам: для первого периода

,( + K,G, + K, при

l/(0,,0„л);(1)

для второго периода

Н К, при 1/(0,151/ + ,),

(Л-Д,г,)0(2) Ks;

K,+K,G при 1(0,251/ +/С80шл); (3)

третьего периода

/С, при - 50 Д /У (50 + K,G), As + Д /У при - 50 Л Л или Д Я 2 (50 + Л-э(шл);

(4) (5)

+ АЯ при - 100

ДЯ,

Vl V,,, G« - 11 + АиОци четвертого периода

s при 1/ S5 (0,851/ -f ЛиС/шл),

,1;

(6) :}, +К,, при (0,,4G)

,1,(7)

Я - положение фурмы относительно

уровня спокойной ванны, мм; (2..., Ки-коэффициенты;

V - расход кислорода, нм /мин; /(ij))-функция, определяемая насыпной массой лома, мм; V-фактическое количество кислорода, израсходованное за определенное время продувки, V - расчетное количество кислорода на плавку, определяемое, например, по балансово-статистическому уравнению, Сшл - масса оставляемого шлака в конвертере после предыдущей плавки, кг;

А - сигнал акустической характеристики продувки, %; l),t - индексы предыдущего и последующего значения измеряемого параметра с дискретностью, например, для условий ЕМЗ, 15с; GH - масса извести, кг; С - заданное значение содержания

углерода в стали, %; ДЯ - управляющее воздействие по положению фурмы относительно уровня спокойной ванны, мм, равное

Н К,,А-К,,(8)

/(i5,/(i6 - коэффициенты. Масса шлака, оставляемого в конвертере на последующую плавку, определяется по формуле + uJ , где - масса шлака, оставляемого в конвертере на последу10ш,ую плавку, кг; Кп, (i8- коэффициенты; TIV - начало четвертого периода, мин; Тк - продолжительность продувки, мин; т - текущее- время продувки, мин. Устройство работает следующим образом. В момент окончания слива шлака предыдущей плавки датчик 23 количества шлака, оставляемого в конвертере 24, выполненный, например, в виде блока измерения угла поворота конвертера и блока фиксации момента прекращения слива щлака, учитывает информацию о массе шлака, оставляемого в конвертере. Напряжение на выходе датчика 23, пропорциональное величине Ошл, передается в измеритель 11 количества шлака, оставляемого в конвертере, и фиксируется. В момент ввода начальных условий из блока 8 (информация для статического расчета щихты, насыпная масса лома) производится расчет массы шлакообразующих материалов в вычислительном блоке 3, откуда уставки поступают в регулятор 5. Расчет уставок в блоке 3 (масса и время подачи) производится в соответствии с принятой технологией. Например для условий ЕМЗ, 35-40% извести ввот дится на дно конвертера, 30% -после продувки 15% расчетного количества кислорода на плавку, 25-30% - после продувки 30% расчетного количества кислорода, плавиковый шпат - после продувки 85% расчетного количества кислорода. При работе с оставленным шлаком 35-40% извести вводится после продувки 15% расчетного количества кислорода на плавку, 30% - после продувки 30% расчетного количества кислорода, 25-30% - после продувки 50% расчетного количества кислорода. Регулятор 5 подает команду на исполнительный механизм 21, который управляет подачей материалов в весовой бункер 19. Действительная масса загруженных материалов контролируется датчиком 20. Напряжение, пропорциональное массе сыпучих, передается от датчика 20 в измеритель 10 массы сыпучих, который подает соответствующее напряжение в регулятор 5. При совпадении массы загруженного материала с заданной уставкой сыпучие вводятся в конвертер. Работа датчиков 13, 15, измерителей 7, 9, регуляторов 2, 4 происходит аналогично с вышеописанной при получении соответствующих уставок из вычислительного блока 3. Момент начала продувки определяется опусканием фурмы до рабочей отметки и подачей в конвертер кислорода. Например для 130-тонного конвертера ЕМЗ при интенсивности продувки 400 , эти величины соответственно равны 3000 мм и 300 . При этом напряжение от датчика 13 расхода кислорода поступает в измеритель 9 и оттуда - в вычислительный блок 3, в который также поступает напряжение, пропорциональное количеству щлака, оставленному в конвертере, с измерителя 11. Вычислительный блок 3 выдает уставку в регулятор 2 и исполнительный механизм 16 отрабатывает ее. Окончание первого периода контролируется, начиная с момента продувки количества кислорода, равного V(0,.4Gaia} нм ПО информации об акустической характеристике продувки. Напряжение, пропорциональное значению этого сигнала, поступает от датчика 18 акустической характеристики продувки в измеритель оттуда - в вычислительный блок 3. Аналогично определяют уставки во втором, третьем и четвертом периодах. При переходе к четвертому периоду, напряжение, пропорциональное акустической характеристике продувки, с измерителя 1 интегрируется в вычислительном блоке 3 до момента окончания продувки. По этой информации в блоке 3 вырабатывается установка на количество шлака, оставляемого в конвертере на последующую плавку, и передается на регулятор 6, который управляет приводом конвертера 22 при сливе шлака. Коэффициенты и функция f() зависят от вместимости конвертера и конструкции фурменного наконечника. Для условий 130-тонного конвертера ЕМЗ и четырехсоплового наконечника с углом раскрытия сопл 15° коэффициенты равны: /Ci 70,4 мм минО /нм ; /(,067 мм/кг; /(,135 мм; Кб 250 кг; ,072 кг/кг; Ks -0,135 нмз/кг; /(,017 мм/кг; /Cio 50 нмз/мин; /(11 250 кг; ,167 кг/кг; /(13 -200 мм; Кц -0,135 Ki5 24,2 мм/%; /( мм; Кп -3250 кг; /(,,3 кг/%-мин. ;f(j5) 200 мм в случае легковесного лома, /(г|))0 при насыпной массе лома в пределах 1,,8 т/м и f(aj3)-50 мм в случае тяжеловеса. Значение коэффициента Кз определяется следующим образом: при переходе ко второму периоду по сигналу о количестве продутого кислорода У 0,(4Gm.4 нм на следующую плавку принимается значение коэффициента Кз, на 50 мм ниже, чем в предыдущей плавке, по сигналу (Лг-Л()) О принимается /(, по сигналу ,25У +К80„ на следующую плавку принимается значенйё коэффициента Кз на 50 мм выше, чем в предыдущей плавке. Формула изобретения Устройство управления режимом шлакообразования в ванне конвертера, содержащее датчики положения фурмы относительно уровня спокойной ванны, расхода кислорода, массы сыпучих, соединенные через соответствующие измерители и регуляторы с исполнительными механизмами, и датчик акустической характеристики продувки, соединенный через измеритель с вычислительным блоком, который, кроме того, соединен с блоком ввода начальных условий и измерителем расхода кислорода, отличающееся тем, что, с целью повышения надежности управления, предотвращения выбросов, качественного удаления нежела 275 10 15 20 тельных примесей из металла, экономии шлакообразующих материалов и уменьшения угара металла, оно дополнительно содержит соединенные между собой датчик и измеритель количества шлака, оставляемого в конвертере, причем выход измерителя через вычислительный блок и регулятор подключен к приводу конвертера. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 51-29692, кл. С 21С 5/32, 1976. 2. Патент ФРГ № 1458827, кл. С 21С 5/30, 1971. 3. Здановский В. В., Туркенич Д. И. Возможности управления конвертерной плавкой по уровню шума. Сталь, 1977, № 1, с. 22-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления режимом шлакообразования в ванне конвертера и устройство для его осуществления | 1977 |

|

SU870441A1 |

| Способ управления конвертерной плавкой | 1987 |

|

SU1491889A1 |

| Способ регулирования кислородно- КОНВЕРТОРНОгО пРОцЕССА | 1979 |

|

SU817065A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| Способ выплавки природнолегированной фосфористой стали в конвертере | 1989 |

|

SU1700060A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

Авторы

Даты

1981-05-07—Публикация

1979-03-28—Подача