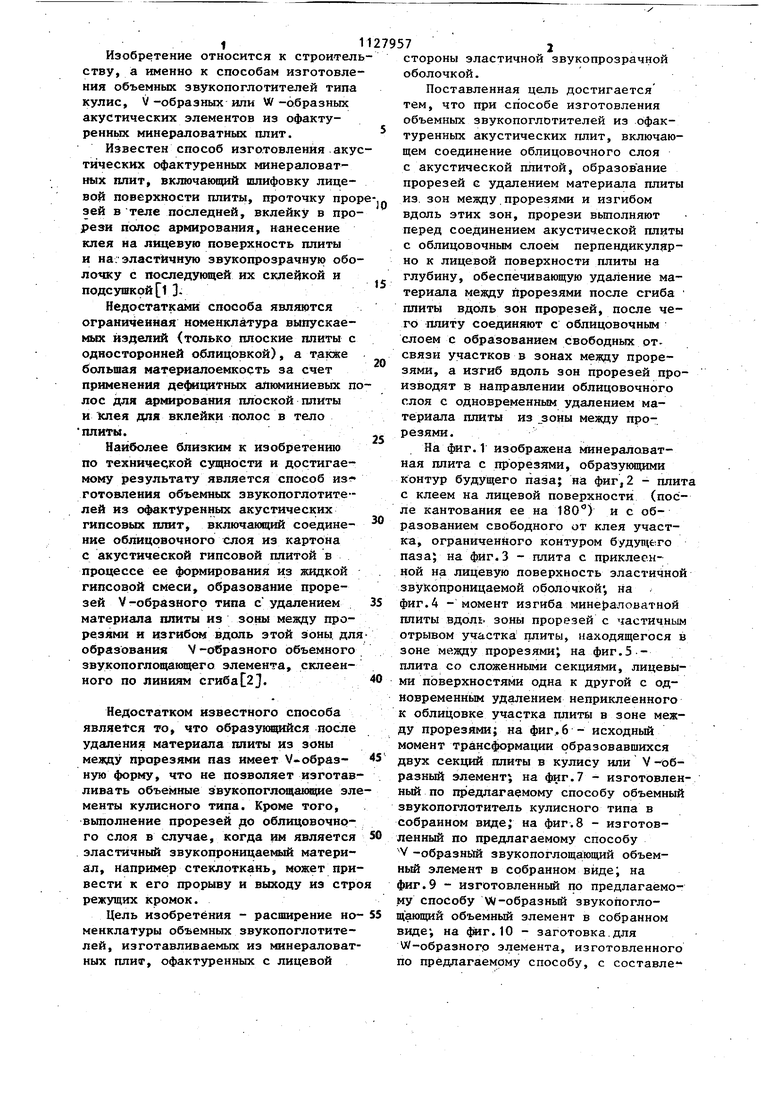

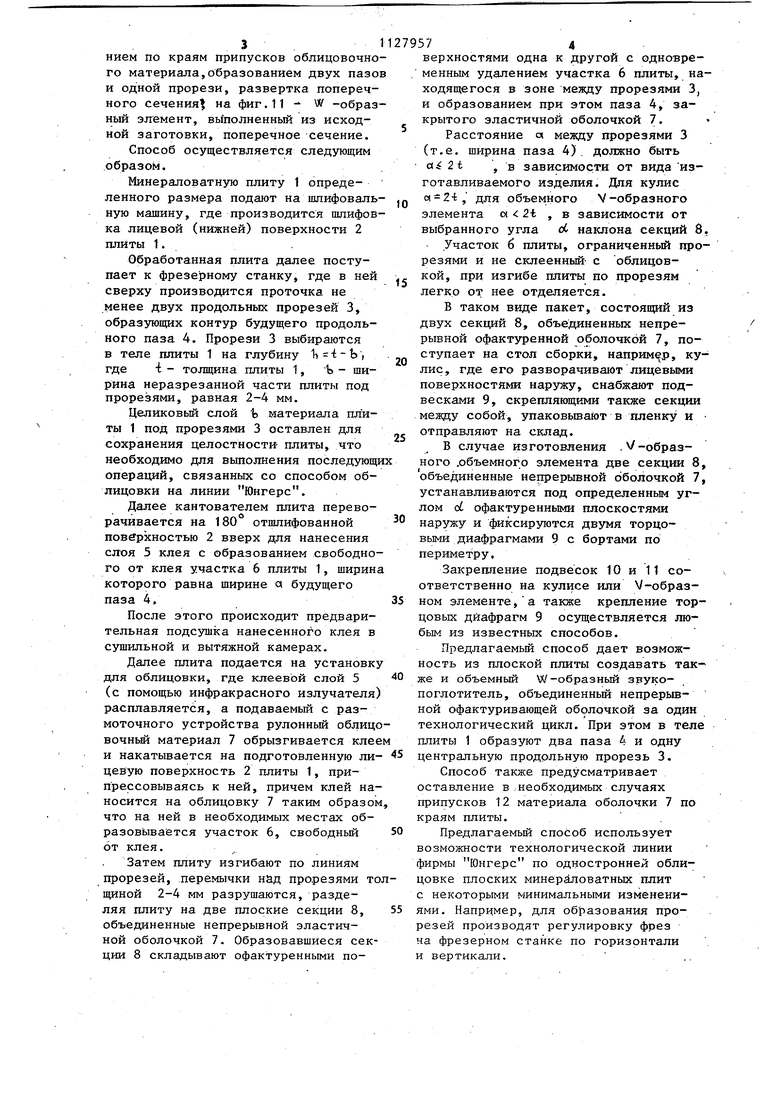

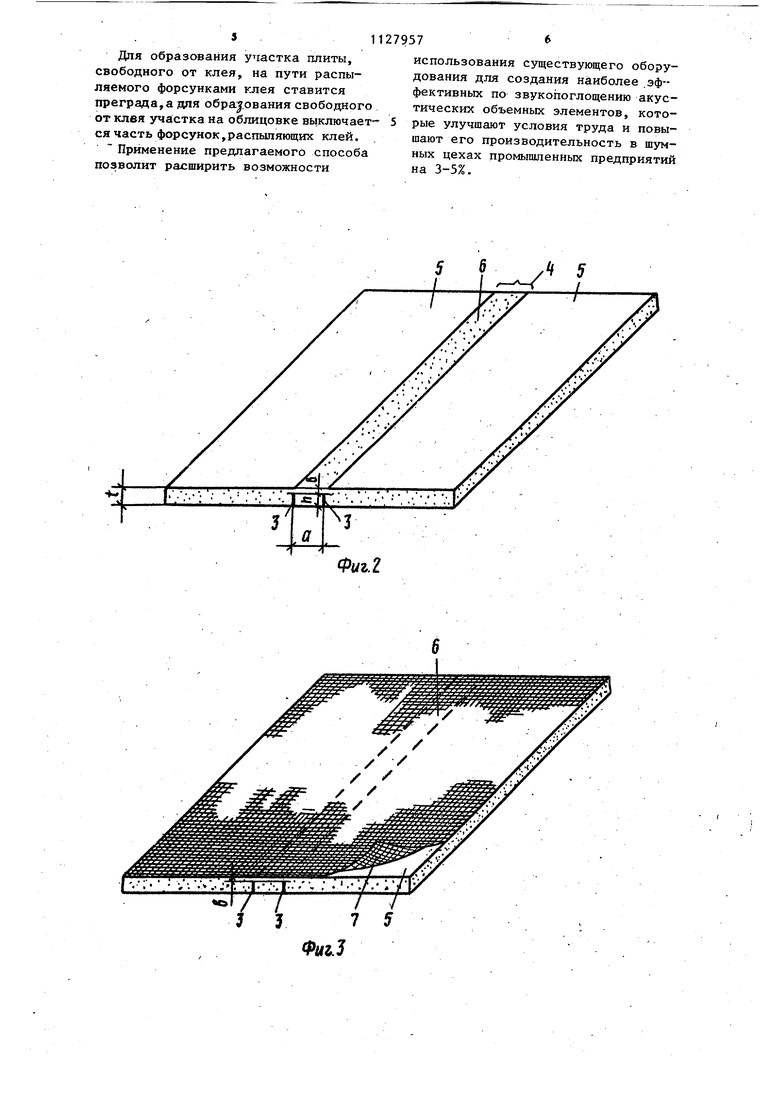

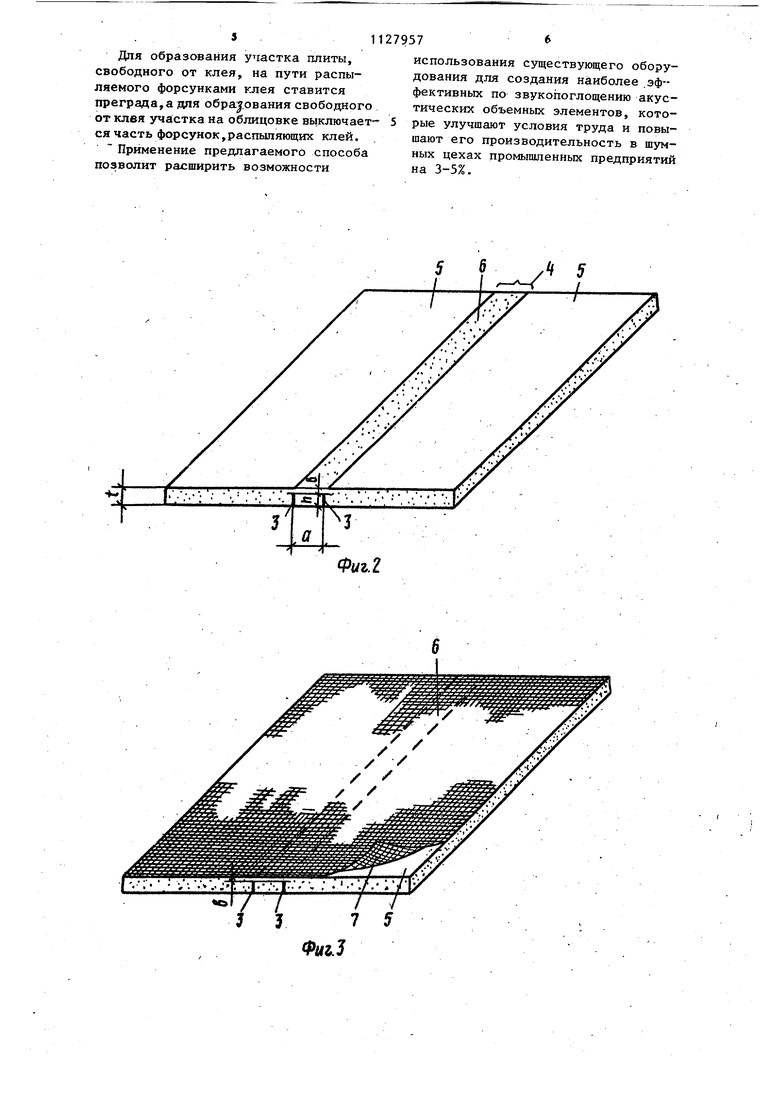

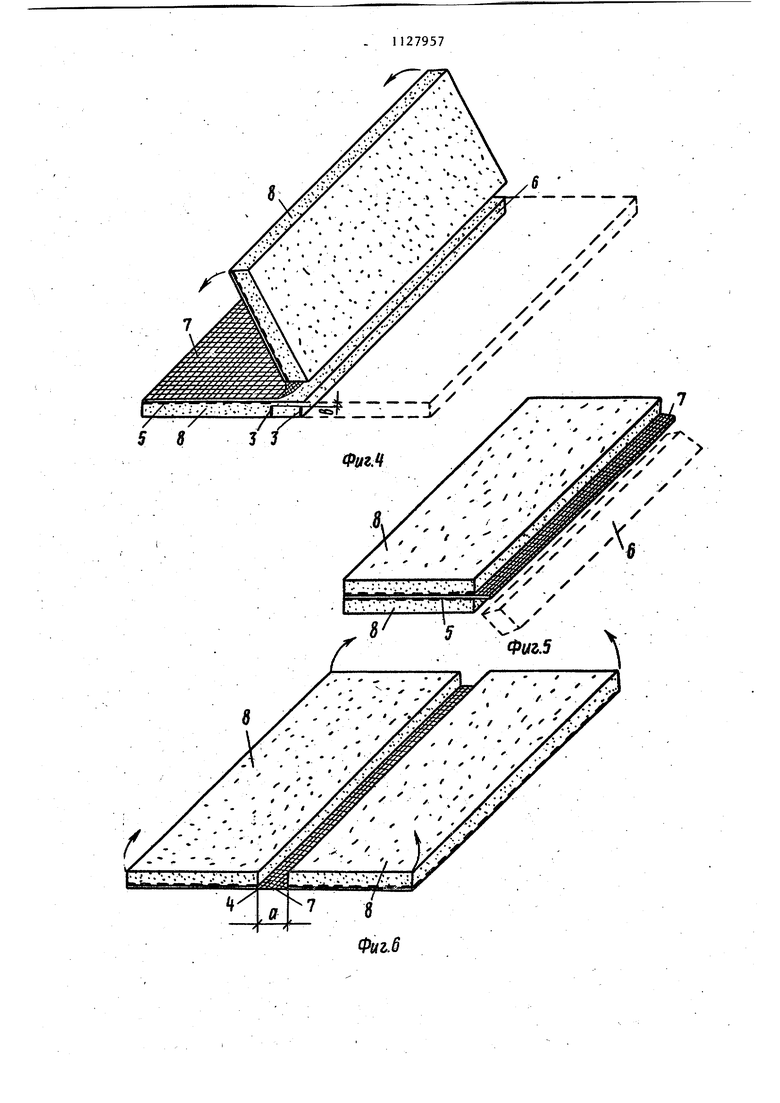

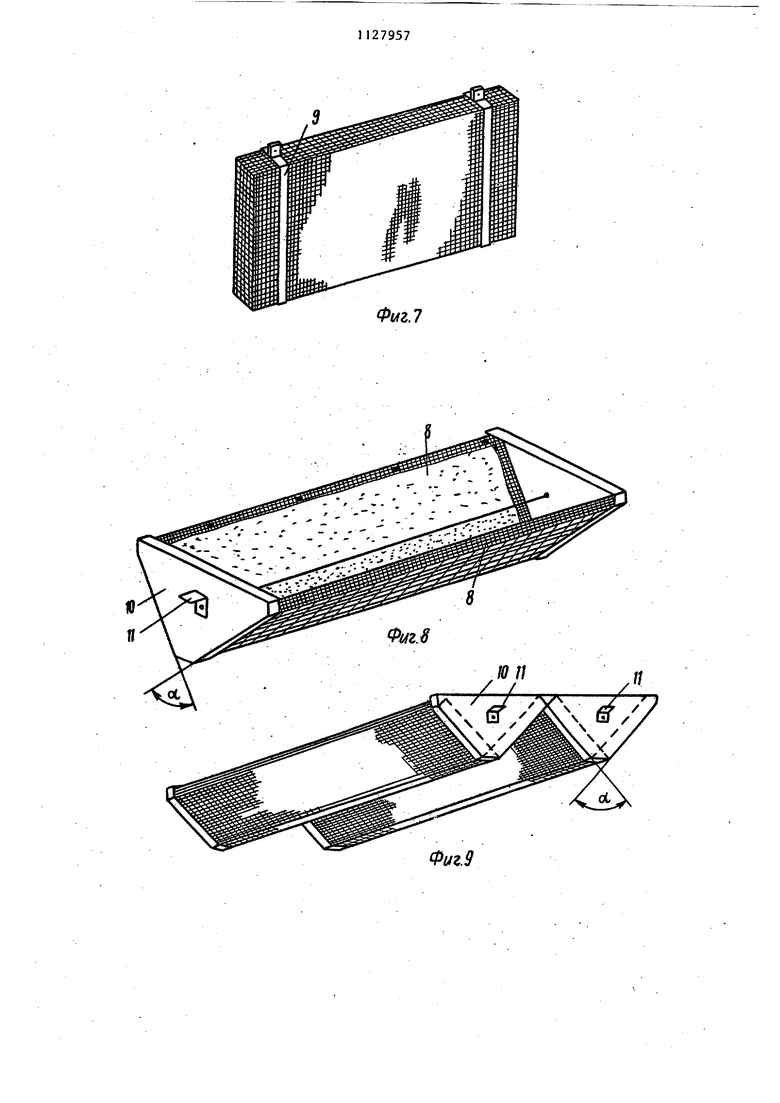

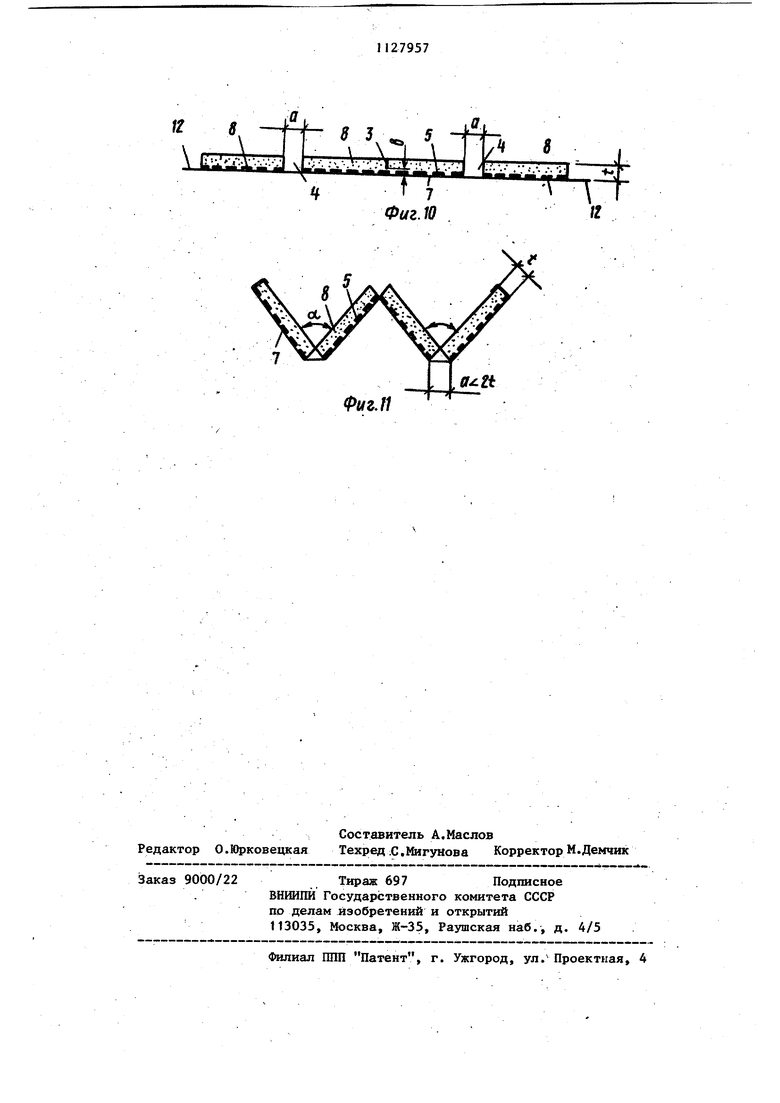

Изобретение относится к строител ству, а именно к способам изготовле ния объемных звукопоглотителей типа кулис, V-образных или W -образных акустических элементов из офактуренных минераловатных плит. Известен способ изготовления аку тических офактуренных минераловатных плит, включающий шлифовку лицевой поверхности плиты, проточку про зей в теле последней, вклейку в про рези полос армирования, нанесение клея на лицевую поверхность плиты и на; эластйчнзпо звукопрозрачную обо лочку с последунидей их склейкой и подсушк9й 1 3Недостатками способа являются ограниченная ждаенклатура выпускаеьшх изделий (только плоские плиты с односторонней облицовкой), а также большая материалоемкость за счет применения де цитных алюминиевых п лос для армирования плоской плиты и клея для вклейки полос в тело плиты. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ из готовления объемных звукопоглотителей из офактуренных акустических гипсовых шшт, включающий соединение облицовочного слоя из картона с акустической гипсовой плитой в процессе ее формирования из жидкой гипсовой смеси, образование прорезей V-образного типа с удалением материала плиты из зоны между прорезями и НЗГИбоМ вдоль этой зоны. ДЛ образования V-образного объемного звукопоглощакичего элемента, склеенного по линиям сгиба 2. Недостатком известного способа являetcя то, что образунщийся после удаления материала плиты из зоны меязду прорезями паз имеет V-образную форму, что не позволяет изготав ливать объемные звукопоглощающие эл менты кулисного типа. Кроме того, выполнение прорезей до облицовочного слоя в случае, когда им является зластичный звукопроницаемый материал, например стеклоткань, может при вести к его прорыву и выходу из стр режущих кромок. Цель изобретения - расширение но менклатуры объемных звукопоглотителей, изготавливаемых из минераловат ных плит, офактуренных с лицевой 7 стороны эластичной звукопрозрачной оболочкой. Поставленная цель достигается тем, что при способе изготовления объемных звукопоглотителей из офактуренных акустических плит, включающем соединение облицовочного слоя с акустической плитой, образование прорезей с удалением материала плиты из. зон между.прорезями и изгибом вдоль этих зон, прорези вьтолняют перед соединением акустической плиты с облицовочным слоем перпендикуляр но к лицевой поверхности плиты на глубину, обеспечивающую удаление материала между прорезями после сгиба плиты вдоль зон прорезей, после чего шшту соединяют с облицовочным слоем с образованием свободных отсвязи участков в зонах между прорезями, а изгиб вдоль зон прорезей производят в направлении облицовочного слоя с одновременным удалением материала шщты из зоны между прорезями. На фиг.1 изображена минераловатная плита с прорезями, образующими контур будущего паза; на фиг,2 - плита с клеем на лицевой поверхности (после кантования ее на 180) и с образованием свободного от клея участка, ограниченного контуром будущего паза; на фиг.3 - плита с приклеенной на лицевую поверхность эластичной звукопроницаемой оболочкой, на фиг.4 - момент изгиба минераловатной плиты вдол1. зоны прорезей с частичным отрывом участка плиты, находящегося в зоне между прорезями, на фиг.5 плита со сложенными секциями, лицевыми поверхностями одна к другой с одновременным удалением неприклеенного к облицовке участка плиты в зоне между прорезями; на фиг..6 - исходный момент трансформации образовавшихся двух секций плиты в кулису или V -образный элемент; на фиг.7 - изготовленный по предлагаемому способу объемный звукопоглотитель кулисного типа в собранном виде; на фиг.8 - изготовленный по предлагаемому способу V -образный звукопоглощающий объемный элемент в собранном виде; на фиг.9 - изготовленный по предлагаемому способу W-образный звукопоглощающий объемный элемент в собранном виде; на . 10 - заготовка.для W-образного элемента, изготовленного по предлагаемому способу, с составлением по краям припусков облицовочно го материала,образованием двух пазо и одной прорези, развертка поперечного сечения на фиг.11 - W -образ ный элемент, выполненный из исходной заготовки, поперечное сечение. Способ осуществляется следующим образом. Минераловатную плиту 1 определенного размера подают на шлифоваль ную машину, где производится шлифов ка лицевой (нижней) поверхности 2 плиты 1. Обработанная плита далее поступает к фрезерному станку, где в ней сверху производится проточка не менее двух продольных прорезей 3, образующих контур будущего продольного паза 4. Прорези 3 выбираются в тепе плиты 1 на глубину , где i - толщина плиты 1, Ъ - ширина неразрезанной части плиты под прорезями, равная 2-4 мм. Целиковый слой Ъ материала плиты 1 под прорезями 3 оставлен для сохранения целостности- плиты, что необходимо для выполнения последующ операций, связанных со способом облицовки на линии Юнгерс. Далее кантователем плита переворачивается на 180 отпшифованной поверхностью 2 вверх для нанесения слоя 5 клея с образованием свободно го от клея участка 6 плиты 1, ширин которого равна ширине а будущего паза 4, После этого происходит предварительная подсушка нанесенного клея в сушильной и вытяжной камерах. Далее плита подается на установк для облицовки, где клеевой слой 5 (с помощью инфракрасного излучателя расплавляется, а подаваемьй с размоточного устройства рулонный облиц вочный материал 7 обрызгивается кле и накатывается на подготовленную ли цевую поверхность 2 плиты 1, припрессовываясь к ней, причем клей на носится на облицовку 7 таким образо что на ней в необходимых местах образовывается участок 6, свободный от клея. Затем плиту изгиб-ают по линиям прорезей, перемычки над прорезями т щиной 2-4 мм разрушаются, разделяя плиту на две плоские секции 8, объединенные непрерывной эластичной оболочкой 7. Образовавшиеся сек ции 8 складывают офактуренными по57верхностями одна к другой с одновременным удалением участка 6 плиты, находящегося в зоне между прорезями 3, и образованием при этом паза 4, закрытого эластичной оболочкой 7. Расстояние а между прорезями 3 (т.е. ширина паза 4). должно быть а 2i , в зависимости от вида изготавливаемого изделия. Для кулис o(-2-t, для объемного V-образного элемента «х 2t , в зависимости от выбранного угла об наклона секций 8. Участок 6 плиты, ограниченный прорезями и не склеенный- с облицовкой, при изгибе плиты по прорезям легко от нее отделяется. В таком виде пакет, состоящий из двух секций 8, объединенных непрерывной офактзгренной оболочкой 7, поступает на стол сборки, например, кулис, где его разворачивают лицевыми поверхностями наружу, снабжают подвесками 9, скрепляющими также секции между собой, упаковьшают в пленку и отправляют на склад. В случае изготовления ./-образного .объемного элемента две секции 8, объединенные непрерывной оболочкой 7, устанавливаются под определенным углом d офактуренными плоскостями наружу и фиксируются двумя торцовыми диафрагмами 9 с бортами по периметру. Закрепление подвесок 10 и 11 соответственно на кулисе или V-образном элементе,а также крепление торцовых диафрагм 9 осуществляется любым из известных способов. Предлагаемьй способ дает возможность из плоской плиты создавать так- же и объемный W-образный звукопоглотитель, объединенный непрерьшной офактуривающей оболочкой за один технологический цикл. При этом в теле плиты 1 образуют два паза 4 и одну центральную продольную прорезь 3. Способ также предусматривает оставление в необходимых случаях припусков 12 материала оболочки 7 по краям плиты. . Предлагаемый способ использует возможности технологической линии фирмы Юнгерс по одностронней облицовке плоских минераловатных плит с некоторыми минимальными изменениями. Например, для образования прорезей производлт регулировку фрез на фрезерном станке по горизонтали и вертикали. 51 Для образования участка плиты, свободного от клея, на пути распыляемого форсунками клея ставится преград а, а для образования свободного от клея уча:стка на облицовке выключается часть форсунок, распыляющих клей. Применение предлагаемого способа позволит расширить возможности 127 5 7 использования существующего оборудования для создания наиболее эффективных по звукопоглощению акустических объемных элементов, которые улучшают условия труда и повышают его производительность в шумных цехах промышленных предприятий на 3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический самонесущий элемент | 1979 |

|

SU823523A1 |

| Акустический объемный элемент | 1980 |

|

SU896204A1 |

| Акустический объемный элемент | 1981 |

|

SU1021731A1 |

| Акустическая самонесущая минераловатная плита | 1982 |

|

SU1086089A1 |

| СПОСОБ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2017 |

|

RU2651566C1 |

| Акустический объемный элемент | 1984 |

|

SU1182132A2 |

| Комбинированная звукопоглощающая панель | 2016 |

|

RU2639759C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ АКУСТИЧЕСКИ КОМФОРТНОГО ПОМЕЩЕНИЯ | 2017 |

|

RU2658930C1 |

| АКУСТИЧЕСКАЯ КОНСТРУКЦИЯ КОЧЕТОВА | 2010 |

|

RU2440470C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ АКУСТИЧЕСКИ КОМФОРТНОГО ПОМЕЩЕНИЯ | 2016 |

|

RU2651910C2 |

Фиг.2 5

Фи1.3

liniZSni:ZIp3ij: /

V w

/ Фаг5

3

Фиг,7

12

Фаг.Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологическая схема прои водства самонесущих минераловатных плит-разработки фирмы Юнгерс, действующая на Ростовском-на-Дону заводе жестких минераловатньк,плит Приложение № 1, 1977,, лист | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДВОЙНОЙ СВЯЗИ | 2006 |

|

RU2376272C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-07—Публикация

1983-01-27—Подача