(54) АКУСТИЧЕСКИЙ САМОНЕСуЩИЙ ЭЛЕМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустическая самонесущая минераловатная плита | 1982 |

|

SU1086089A1 |

| Способ изготовления объемных звукопоглотителей из офактуренных акустических плит | 1983 |

|

SU1127957A1 |

| Акустический объемный элемент | 1981 |

|

SU1021731A1 |

| Светопроницаемый подвесной потолок | 1985 |

|

SU1308728A1 |

| Звукопоглощающая сэндвич-панель | 2021 |

|

RU2763419C1 |

| Сборная секция модуля | 1982 |

|

SU1076556A2 |

| Акустический объемный элемент | 1984 |

|

SU1182132A2 |

| Акустический объемный элемент | 1980 |

|

SU896204A1 |

| Акустический подвесной потолок | 1977 |

|

SU607913A1 |

| БЫСТРОВОЗВОДИМОЕ КАРКАСНОЕ ЗДАНИЕ | 2019 |

|

RU2713847C1 |

Изобретение относится к строительству и может найти применение в акустических подвесных потолках (проходных и непроходных), а также для звукоизоляции стен и перегородок.

Известен акустический элемент из минераловатной офактуренной плиты, который укладывается на металлическое перфорированное основание 1.

Недостатками известного акустического элемента являются большой расход металла для изготовления перфорированного основания (лоддона) элемента, сложность изготовления самого поддона и его перфорации, требующего специального оборудования при серийном производстве, сравнительно небольшой звукопоглош ающий эффект элемента.

Наиболее близким по технической суш,ности и достигаемому эффекту является акустический самонесуш,ий элемент, содержащий офактуренную снизу и по боковым граням минераловатную плиту с врезанными сверху в тело плиты пластинами жесткости, которые скреплены с ней клеем 2.

Недостатками известного самонесущего акустического элемента являются большая

металлоемкость и себестоимость элемента вследствие необходимости применять в конструкции элемента несколько (не менее двух) пластин жесткости из алюминия или стали, высота которых не может быть больше половины толщины плиты, так как пластины утолщаются. Кроме того, вырез пазов для вставки пластин, обмазка пластин клеем и закрепление их -в пазах (ручные операции), вырезка четвертей на боковых гранях плиты, выдержка элемента не менее 2 ч для

схватывания клея (причем пластины жесткости располагаются в верхней зоне плиты, ввиду чего может иметь место отслоение нижнего слоя) и необходимость применять только специальный клей, например шведский клей «Хемисол, приводят к сравнительно большим трудозатратам при изготовлении элемента.

Цель изобретения - снижение металлоемкости, себестоимости и трудозатрат при изготовлении элемента.

Поставленная цель достигается тем, что в акустическом самонесущем элементе, содержащем офактуренную снизу и по боковым граням минераловатную плиту и скрепленные с ней металлические пластины жесткости, последние расположены, по крайней мере, на одной из боковых граней минераловатной плиты, имеют высоту, равную ее толщине, и каждая пластина выполнена с шипами и выступами, причем шипы выштампованы в теле выступов и пластины, отогнуты под прямым углом к последней, а основание шипов размещено вдоль ее оси симметрии, кроме того, выступы отогнуты перпендикулярно пластине и имеют заостренный отгиб, расположенный параллельно пластине.

Шипы и выступы могут быть отогнуты или в одну сторону или попеременно в разные стороны от пластины жесткости в зависимости от типа акустического элемента, кроме того, длину выступов определяют из соотношения f (). где Н- высота пластины, мм; g- длина выступа, мм.

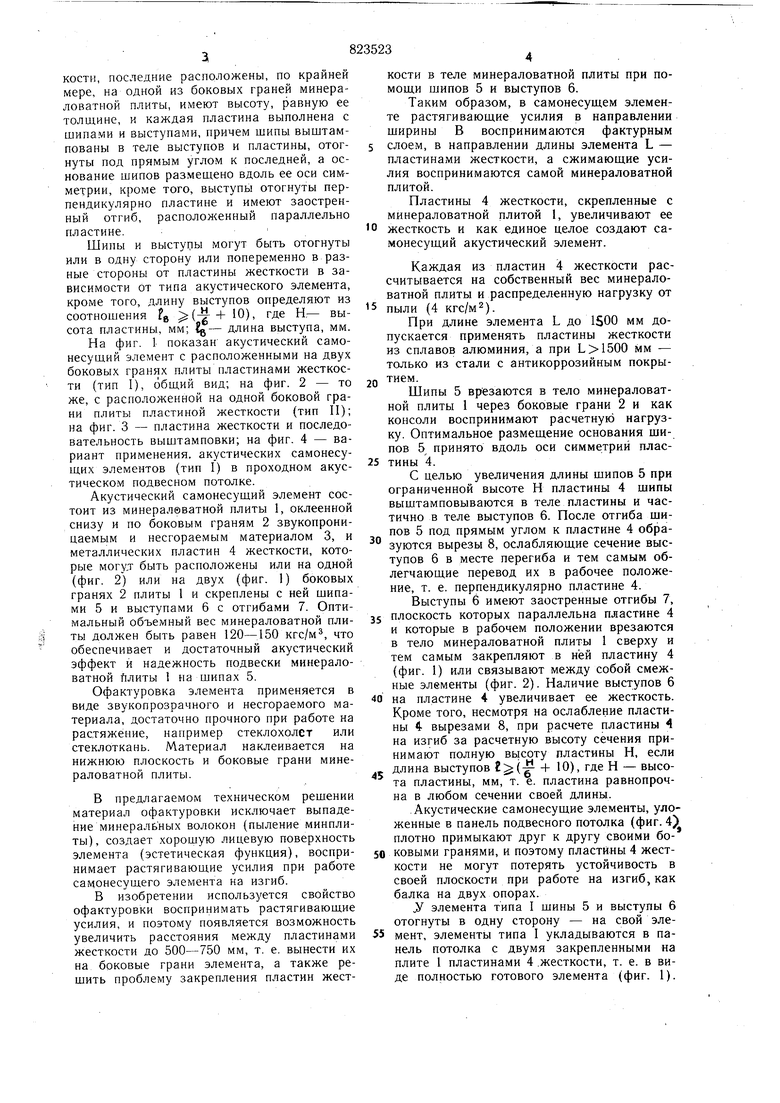

На фиг. I показан акустический самонесущий элемент с расположенными на двух боковых гранях плиты пластинами жесткости (тип I), общий вид; на фиг. 2 - то же, с расположенной на одной боковой грани плиты пластиной жесткости (тип II); на фиг. 3 - пластина жесткости и последовательность выщтамповки; на фиг. 4 - вариант применения, акустических самонесущих элементов (тип I) в проходном акустическом подвесном потолке.

Акустический самонесущий элемент состоит из минерал0ватной плиты 1, оклеенной снизу и по боковым граням 2 звукопроницаемым и несгораемым материалом 3, и металлических пластин 4 жесткости, которые могут быть расположены или на одной (фиг. 2) или на двух (фиг. 1) боковых гранях 2 плиты 1 и скреплены с ней щипами 5 и выступами 6 с отгибами 7. Оптимальный объемный вес минераловатной плиты должен быть равен 120-150 кгс/м, что обеспечивает и достаточный акустический эффект и надежность подвески минераловатной йлиты 1 на шипах 5.

Офактуровка элемента применяется в виде звукопрозрачного и несгораемого материала, достаточно прочного при работе на растяжение, например стеклохолет или стеклоткань. Материал наклеивается на нижнюю плоскость и боковые грани минераловатной плиты.

В предлагаемом техническом решении материал офактуровки исключает выпадение минеральных волокон (пыление минплиты), создает хорошую лицевую поверхность элемента (эстетическая функция), воспринимает растягивающие усилия при работе самонесущего элемента на изгиб.

В изобретении используется свойство офактуровки воспринимать растягивающие усилия, и поэтому появляется возможность увеличить расстояния между пластинами жесткости до 500-750 мм, т. е. вынести их на боковые грани элемента, а также решить проблему закрепления пластин жесткости в теле минераловатной плиты при помощи шипов 5 и выступов 6.

Таким образом, в самонесущем элементе растягивающие усилия в направлении ширины В воспринимаются фактурным слоем, в направлении длины элемента L - пластинами жесткости, а сжимающие усилия воспринимаются самой минераловатной плитой.

Пластины 4 жесткости, скрепленные с минераловатной плитой 1, увеличивают ее жесткость и как единое целое создают самонесущий акустический элемент.

Каждая из пластин 4 жесткости рассчитывается на собственный вес минераловатной плиты и распределенную нагрузку от пыли (4 кгс/м).

При длине элемента L до 1500 мм допускается применять пластины жесткости из сплавов алюминия, а при мм - только из стали с антикоррозийным покрытием.

Шипы 5 врезаются в тело минераловатной плиты 1 через боковые грани 2 и как консоли воспринимают расчетную нагрузку. Оптимальное размещение основания шипов 5 принято вдоль оси симметрии пластины 4.

С целью увеличения длины шипов 5 при ограниченной высоте Н пластины 4 шипы выштамповываются в теле пластины и частично в теле выступов 6. После отгиба шипов 5 под прямым углом к пластине 4 образуются вырезы 8, ослабляющие сечение выступов б в месте перегиба и тем самым облегчающие перевод их в рабочее положение, т. е. перпендикулярно пластине 4.

Выступы 6 имеют заостренные отгибы 7,

плоскость которых параллельна пластине 4 и которые в рабочем положении врезаются в тело минераловатной плиты 1 сверху и тем самым закрепляют в ней пластину 4 (фиг. 1) или связывают между собой смежные элементы (фиг. 2). Наличие выступов б

на пластине 4 увеличивает ее жесткость. Кроме того, несмотря на ослабление пластины 4 вырезами 8, при расчете пластины 4 на изгиб за расчетную высоту сечения принимают полную вь1соту пластины Н, если

длина выступов t(- + 10), где Н - высота пластины, мм, т. е. пластина равнопрочна в любом сечении своей длины.

Акустические самонесущие элементы, уложенные в панель подвесного потолка (фиг. 4) плотно примыкают друг к другу своими бо-

ковыми гранями, и поэтому пластины 4 жесткости не могут потерять устойчивость в своей плоскости при работе на изгиб, как балка на двух опорах.

,У элемента типа I шины 5 и выступы 6 отогнуты в одну сторону - на свой элемент, элементы типа I укладываются в панель потолка с двумя закрепленными на плите 1 пластинами 4 .жесткости, т. е. в виде полностью готового элемента (фиг. 1).

Элемент типа II имеет только одну пластину 4 жесткости, шипы 5 которой отогнуты попеременно в разные стороны от последней. В процессе монтажа этого элемента в панель подвесного потолка каждый последующий элемент накалывается боковой гранью 2 на шипьГ 5 предыдущего элемента, после чего выступы 6 отгибаются попеременно в разные стороны (фиг. 2). Элемент размером 40x500x1500 мм является оптимальным как по надежности, так и по удобству монтажа.

Технико-экономическая эффективность предлагаемого изобретения заключается в экономии алюминия (для элементов типа I и типа II), экономии стали (для элемента типа I и типа II), в снижении себестоимости за счет замены алюминиевых пластин на стальные и снижении трудозатрат при изготовлении самонесущих элементов. Кроме того, увеличивается надежность крепления пластин жесткости, а также отпадает необходимость в использовании клея, особенно импортных марок (типа «Хэмисол).

Формула изобретения

трудозатрат при изготовлении элемента, пластины жесткости расположены, по крайней мере, на одной из боковых граней минераловатной плиты и имеют высоту, равную ее толщине, а каждая пластина выполнена с щипами и выступами, причем щипы выштампованы в теле выступов и пластины и отогнуты под прямым углом к последней, а основание шипов размещено вдоль ее оси симметрии, при этом выступы отогнуты перпендикулярно пластине и имеют заостренный отгиб, расположенный параллельно пластине.

Источники информации, принятые во внимание при экспертизе

строительных конструкций Госстроя СССР. Киев, 1978, с. 31.

Фиг.2

Фиг.З

Фмг.4

Авторы

Даты

1981-04-23—Публикация

1979-07-19—Подача