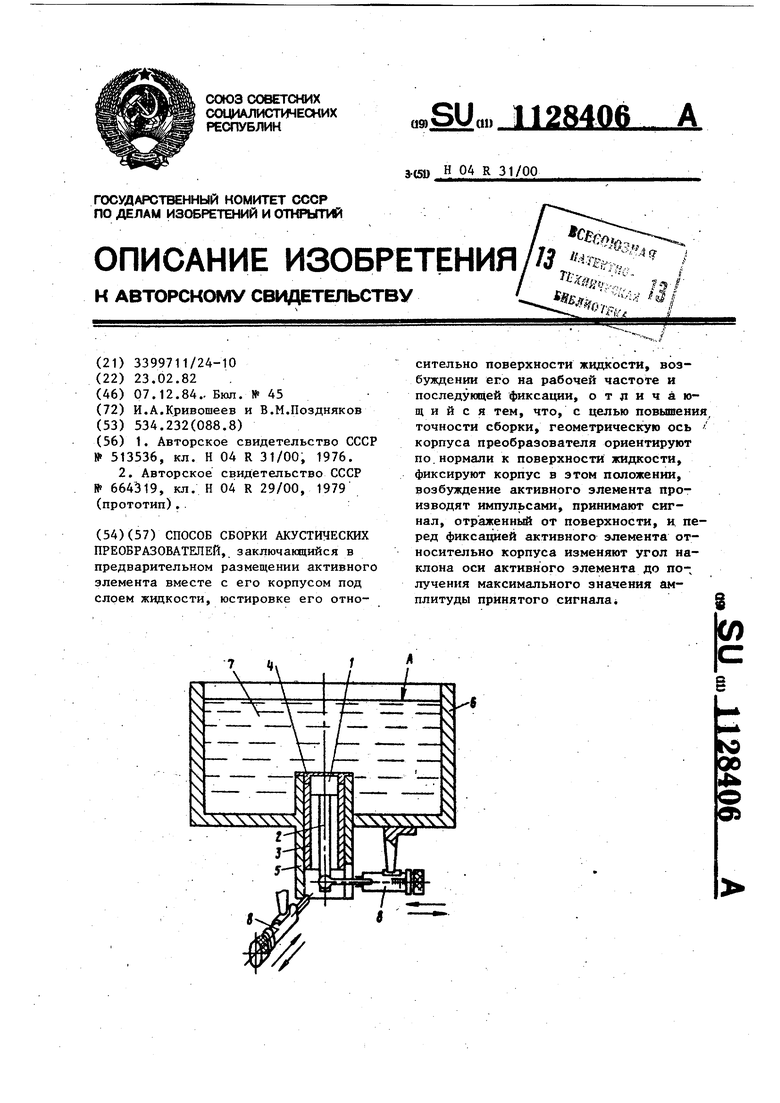

Изобретение относится к технической акустике и может быть использова но для изготовления пьезоэлектрических преобразователей. Известен способ изготовления ульт развукового излучателя путем нанесения эпоксидного клея на поверхность пьезоэлемента, сжатия последнего меж ду ультразвуковой линией задержки и демпфером и высушивания эпоксидного клея, при этом сжатие пьезоэлемен та производят относительным поворотом демпфера и ультразвуковой линии задергкки и в процессе сжатия контролируют амплитуду сигнала ультразвукового излучения Cl 3. Недостатком способа является слож ность совмещения осей ультразвукового излучателя и втулки, что приводит к снижению достоверности результатов, проводимых при контроле посредством такого излучателя. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ сборки электроакустических преобразователей, заключающийся в предваритель«ом размещении активного элемента вместе с его корпусом под слоем жидкости, юстировке его относительно по верхности жидкости, возбуждении его на рабочей частоте и последующей фиксации 2. К недостаткам известного способа относится низкая точность сборки пре образователей, так как нарушается од-7 но из существенных метрологических требований - учет и компенсация влия ния искажений, вносимых в акустическое поле геометрическими и физическими параметрами экрана и неточностями его монтажа с корпусом преобразователя, что снижает качество и доетоверность контроля, проводимого собранным посредством такого способа преобразователем. Цель изобретения - повьшение точности сборки преобразователя. Поставленная цель достигается тем что согласно способу сборки акустических преобразователей, заключающемуся в предварительном размещении активного элемента вместе с его корпусом под слоем жидкости, юстировке его относительно поверхности жидкост возбуждении его на рабочей частоте и последующей фиксации, геометрическую ось корпуса преобразователя ориентируют по нормали к поверхности жидкос ти, фиксируют корпус в этом положе-г НИИ. возбуждение активного элемента производят импульсами, принимают сигнал, отраженный от поверхности, и перед фиксацией активного элемента относительно корпуса изменяют угол наклона оси активного элемента до получения максимального значения амплитуды принятого сигнала., На- чертеже упрощенно изображена одна .из возможных установок для сборки акустических преобразователей по предлагаемому способу. Акустический преобразователь, состоящий из активного элемента 1, закреш1енного на демпфере 2, помещают в корпус 3, уплотняют протектором 4, который одновременно выполняет роль изолирующего элемента, предотвращающего проникновение жидкости внутрь корпуса преобразователя, устанавливают корпус 3 в гнездо 5 гидроакустического бассейна 6, заливают иммерсионную жидкость 7, величина уровня которой зависит от характеристик активного элемента, и к демпферу 2 присоединяют юстировочное устройство 8. Способ осуществляют следующим образом, Юстировочное устройство 8 может, перемещать демпфер и вместе с ним активный элемент 1 в двух взаимно перпендикулярных плоскостях в каждой из которых,.. например, в пределах 20, может перемещаться акустическая ось .активного элемента, поэтому она може р занять любое положение в некотором остром телесном угле, а протектор 4 выполняет при перемещениях активного элемента 1 роль шарнира благо-, даря своим упругим свойствам. Активный элемент 1 включают в цепь генератора импульсов и осциллографа, подают на активный элемент импульсный сигнал и по ос.цнплограмме измеряют амплитуду отраженного от поверхности жидкости 7 сигнала. Одновременно посредством юстировочного устройств-а 8 производят изменение угла наклона оси пьезоэлемента и при максимальном значении амплитуды отраженного сигнала фиксируют активный элемент в этом положении относительно корпуса преобразователя 3, в частности посредством быстротвердеющего эпоксидного клея, заполняя им полость внутри корпуса. Действуя таким образом, достигают такого взаим31

ного расположения геометрической оси корпуса преобразователя и акустической оси активного элемента, при котором,они совпадают, параллельны или находятся в непосредственной близости одна.от другой, т.е. совмещают оси с максимально возможной точностью.

Положительный эффект обеспечивается повышением точности сборки, а вместе с ней и качества контроля так как при контроле, проводимом преобразователем, размеры дефекта, его ориентация, глубина залегания, направление развития и др. данные о дефекте могут быть получены при дефектоскопии изделия посредством искательной головки, например, с сов мещенным пьезопреобразователем, ориентация которого осуществляется относительно геометрических размеров

284064

изделия или,его опасных сечений, при контроле, если геометрическая ось корпуса преобразователя (измерительная база) не совпадает с акусJ тической осью активного элемента

(пьезопластины). Систематическая по грешность может быть учтена лишь Ори измерении расхождения осей, в любом ином случае она является случайQ ной и ошибка, таким образом, еще более возрастает,так при определении координат дефекта погрешность может составлять 100 и более процентов.

Следовательно, при совмещении геометрической оси корпуса преобразовагтеля, которая является измерительной базой, с акустической осью активного элемента повышается качество контроля, проводимого преобразо1вателем.

СПОСОБ СБОРКИ АКУСТИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ,, заключающийся в предварительном размещении активного элемента вместе с его корпусом под слоем жидкости, юстировке его отно -ff- и tt-. ,... %TC., сительно поверхности жидкости, возбуждении его на рабочей частоте и последующей фиксации, отличающийся тем, что, с целью повышения, точности сборки, геометрическую ось корпуса преобразователя ориентируют по.нормали к поверхности жидкости, фиксируют корпус в этом положении, возбуждение активного элемента производят импульсами, принимают сигнал, отраженный от поверхности, и, перед фиксацией активного элемента относительно корпуса изменяют угол наклона оси активного элемента до получения максимального значения амплитуды принятого сигналаi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления ультразвукового излучателя | 1974 |

|

SU513536A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для шлифования оптических линз, ограниченных поверхностями параболоидов вращения любых размеров | 1923 |

|

SU664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-07—Публикация

1982-02-23—Подача