Изобретение относится к способу получения черновой меди из медной руды, содержащей сурьму, и может быть использовано на предприятиях цветной металлургии.

Обычно черновую медь получают из сульфидной медной руды, которая чаще всего содержит железо. В большинстве испбльзуемых способов руду сначала подвергают частичному обжигу, а обожженный продукт расплавляют, образуя, купферштейн. Расплавленный купферштейн превращают затем в черновую медь, вводя в него кислородсодержащий газ, обычно воздух, одновременно ошлако вывая окислы железа путем добавления кремнезема, например песка. В процессе частичного обжига, когда сульфидную руду нагревают, окисляя содержащуюся в не:й серу и подавая кислород, содержание серы в обожженной руде регулируют так, чтобы ее количество было достаточным для образования купферштейна, имеющего заданное содержание меди, соответствующее последующей плавке. Полученный таким способом купферштейн обычно содержит 30-40% меди и 22-26% серы. Химический состав такого купферштейна обычно изменяется в зависимости от состава руды и степени ее обжига. Приведенные цифры отражают данные о купферштейне, полученном из наиболее часто используемой руды.

При расплавлении обожженной руды кроме купферштейна образуется железосодержащий шлак, которому придают желаемый состав, добавляя песок (SiOy) и в некоторых случаях небольшие количества известняка, благодаря чему шлак приобретает низкую вязкость , которьй содержит обычно 0,40,8% меди, сливают и направляют в отвал, т.е. размещают в каком-либо подходящем месте. В некоторых случаях шлак содержит также значительные количества ценных материалов, например цинка и др., которые npti желании могут быть добыты из него путем угара шиака с отходящими газами.

Обычно при плавлении содержание меди в купферштейне регулируют в пределах 30-40%. Купферштейн с более высоким содержанием меди, чем 3040%, дает шлак, в котором содержится слишком много меди, и потери ее становятся весьма ошутимыми.

Предложены различные печи для плавления медной руды. Обычно конструкция их такова, что медная руда должна непрерывно подаваться в печь вместе со шлакообразующими добавками. Образовавшийся шлак и купферштей сливают непрерывно или периодически

Наиболее употребимым типом плавильной печи является отражательная печь, которая содержит длинную узкую камеру с прямоугольным дном, нагреваемую нефтяными или газовыми горелками. В процессе горения в печь подают воздух в чистом виде или обогащенный кислородом. По экономическим причинам и ввиду необходимости защиты окружающей среды такие отражательные печи во все увеличивающихся масштабах заменяются,другими типами плавильных печей, поскольку оказалось весьма затруднительным обрабатывать отходящие газы этих печей, содержащие двуокись серы, образующуюся в процессе плавки. Известно, что отражательные печи образуют большое количество таких газов, что приводит к необходимости строить большие и дорогостоящие устройства очистки. Одним из способов избежать эти проблемы является плавление руды при помощи электричества.

Электрическая плавильная печь . обычно имеет длинную и узкую камеру с прямоугольным днищем и электродами погружаемыми в расплав. Энергия, необходимая для процесса выпл 1вления, обеспечивается нагревом сопротивлением. Такие электрические печи представляют собой значительньш шаг вперед в этой области техники, поскольку обеспечива.ют возможность более полной очистки и использования газов, образующихся во время плавки, частично благодаря тому, что печь может работать при управляемом разрржении, при котором можно избежать неконтролируемых выбросов в атмосферу, что важно с точки зрения защиты окружающей среды, и частично за счет того, что объем образующегося газа меньше, чем в отражательной печи, поэтому можно использовать устройства для очистки газов меньшего размера.

Однако, чтобы электрическое плавление было экономичным, необходимо иметь дешевый источник электрической энергии. Данные способы плавления обеспечивают получение купферштейна с содержанием меди 30-40% и ии:ака, со держащего 0,4-0,8% меди и обычно направляемого в отвал. Однако в некото рых случаях требуется получать в про цессе дпавления купферштейн с максимальным содержанием меди, например с содерлсанием 60-77%, предпочтительно 65-75%, хотя чаще всего такое оказывается неэкономичным, если испол.ьзовать известные способы плавления, при которых значительное количество меди теряется в шлаке. При рафинировании штейна с низким содержанием меди в цилиндрическом конвертере с прерывистой или непре РЫБНОЙ загрузкой образуется большое количество шлака, содержащего 4-8% меди, который необходимо возвращать на переплавку либо охлаждать, после чего подвергнуть измельчению и флота ции для извлечения меди. Стоимость этих операций значительная. Бьшо установлено, что, если.в процессе плавления содержание меди в штейне превосходит 40%, количество меди в пшаке увеличивается настолько что потери ее приводят к резкому снижению экономичности пооцесса. Другой недостаток данных способов плавления заключается в том, что руда перед подачей ее в печь должна быть подвергнута обжигу или спеканию За последнее время были разработаны новые плавильные печи, в которых можно непосредственно плавить медь в концентраты, а тепло, необходимое для течения процесса, обеспечивается сжиганием серы, присутствующей в руде. Это называется автогенной плавкой. Примером таких печей может служить так называемая печь для плав ления во взвешенном состоянии, содер жащая вертикальную реакционную шах- 45 ту, горизонтальный отстойный участок для расплава и участок для отходящих газов. Сверху в реакционную ша ту загружают медные концентраты и подают подогретый воздух. В шахте происходит экзотермическая реакция между воздухом, подаваемым в печь, и серой, содержащейся в медных концентратах, в результате чего- частицы, достигшие точки расплавления, опускаются в отстойный участок, где образуют ванну расплава, содержащую штейн и шлак. В таких печах шлак 44 . 4 обычно опускают непрерывно, в то время как купферштейн сливают периодически. Управление количеством меди в штейне осуществляют путем контроля за количеством кислорода, подаваемого в печь, причем обычно это количество составляет около 60%, а шлак содержит 0,8-2,0% меди. Когда количество меди в пшаке настолько велико, то по экономическим причинам шлак можно подвергнуть рафинированию, выполняемому в отдель ной печи, в которой содержание меди в шлаке снижают до 0,4-0,8%. Печи такого типа могут быть двух разновидностей: печи Отокумпу и печи ИНКО. Основное различие между ними заключается в том, что печи Отокумпу при расплавлении руды в шахте используют подогретый воздух, а печи ИНКО работают на воздухе, обогащенном кислородом, и не используют шахту для взвеси. Еще один недостаток печей для плавления во взвешенном состоянии заключается, кроме слишком большого содержания меди в шлаке, в том, что такие печи не могут быть применены для расплавления скрапа и/или окисленных материалов. Купферштейн, полученный в соответствии с данными способами, перемещают в медный конвертер, в котором остаточная сера окисляется путем подачи в штейн воздуха или кислородсодержащего газа, благодаря чему образуются черновая медь и двуокись серы. Известен способ, согласно которому черновую медь получают путем плавления сульфидной медной руды в наклонной вращающейся печи в присутствии кислорода и шлакообразующих матерка- , лов и превращения штейна в черновую медь, при этом расплавление осуществляют путем одновременной подачи во вращающуюся наклонную печь руды, шлакообразующих материалов и кислорода и прекращают подачу кислорода, когда в печь загружено не менее 75% медной руды, после чего расплав обрабатывают восстановителем. После этого расплав порциями перемещают в печь для вьфавнивания температуры, в которой отделяют штейн от образовавшегося шлака, после чего шлак расг кисляют и сливают, а штейн перемещают в соответствующий конвертер.

В качестве плавильного оборудования в этом способе используется предпочтительно вращающаяся печь с наклонной осЬю вращения. Примером такой печи может служить конвертер Кал-До, который называют также конвертером с верхним дутьем. Конвертер вращают с такой скоростью, при которой материал выводится из ванны вращающейся стенкой конвертера и переводится в нижнюю часть ванны, благодаря чему создается особенно эффективный контакт между ванной и газовой фазой, существующей над ней Это обеспечивает быстрый ход реакций и быстрое установление равновесия между различными участками ванны.

Такой конвертер содержит цилиндрическую часть и верхнкно коническую часть. Конвертер футерован огнеупором и имеет средство для приведения его во вращение со скоростью, например, 10-60 об/мин, которое может быть выполнено в виде фрикционного или зубчатого колеса с соответствующим приводом. Имеется также средств для наклона конвертера и средство его вращения, обеспечивающее возможность слива расплава.

Согласно указанному способу купферштейн перемещают в обычный конвертер, например в цилиндрический или случае надобности в конвертер Кал-До. Вопрос о том, какой тип конвертера следует использовать, решается в зависимости от состава штейна, т.е. от содержания в нем меди и от количества примесей Щ Чаще всего купферштейн содержит примеси J которые трудно удалить при использовании обычных процессов .превращения в цилиндрических конвертерах и которые представляют собой вещества, присутствие которых в черновой меди нежелательно.

Среди таких трудноудаляемых примесей находятся сурьма, мьппьяк, висмзгг и олово, поэтому в купферштейне, обрабатываемом обычными способами, они всегда присутствуют в ограниченных количествах. Известные пирометал лургические процессы удаления подобных примесей из черновой меди неэффективны либо чрезмерно дороги.

Известен способ, предусматривающий плавление и превращение материалов, содержащих медь, никель, свинец и сурьму, в соответствутощие металлы во вращающихся печах. В такие печи сверху через обращенные вниз фурмы подают рабочий газ с управляемой температурой и регулируемым содержанием кислорода, который подводят к поверхности расплава и сквозь .него. Путем вращения таких печей обеспечивают интенсивное перемешивание, создающее необходимый котакт газа, твердых частиц и расплава в печи, который приводит к удалению железа, серы и прочих примесей, таких как сурьма и мьш1ьяк. Использование принципа турбулентной ванны повышает степень теплопередачи и скорость химических реакций, идущих в печи, в результате чего в значительной степени снижаются диффузионные барьеры между шлаком и сульфидной фазой.

.С целью удаления подобных примесей из медно-никелевой сульфидной фанны в конвертере с верхним дутьем например в конвертере Кал-До, поверхность обдувают нейтральным или слегка окисленным газом, создавая над поверхностью ванны соответствующую атмосферу, в которой содержаш 1еся в ванне примеси частично испаряются . ПредЯожено использовать диапазон температур 1300-1500®С и атмойферу, которая нейтральна по отношению к сульфиду меди. Предложено также обрабатывать черновую медь вакуумом, который способствует удалени указанных примесей. Кроме того, указано, что железо, присутствующее в сульфидной ванне, должно быть окислено перед испарением примесей. Относительно примесей говорится, что особенно сложно удалять испарением из сульфидной фазы либо последующим окислеяием и испарением из металлической фазы сурьму. Предложено удалять сурьму, переводя ее в металлическую фазу, образующуюся при окислении небольшой части медно-никелево-сульфидного расплава, после чего указанную металлическую фазу, содержащую сурьму, удаляют из ванны и обрабатывают отдельно. Процесс повторяют до тех пор, пока содержание сурьмы в расплаве сульфида меди не достигнет приемлемого уровня.

Операции указанного способа можно понять лучше, если обратиться к примерам его выполнения. Там го71

ворится, что сначала, например, поверхность купферштейна обдувают в течение 0,5-1 ч кислородом, после чего полученный таким образом частично окисяенный штейн продувают азотом в течение 2 ч, а затем в течение 1 ч кислородом, чтобы получить металлическую фазу, и потом еще некоторое время, чтобы получить новую металлическую фазу. Образованные таким образом металлические фазы, содержащие большое количество сурьмы и других ценных металлов, удаляют из печи для отдельной обработки pj

Указанный способ является слишком сложным и дорогостоящим, так ка требуется отдельная обраГютка некоторых продуктов.

Кроме того, способ совершенно неудовлетворителен в отношении обработки штейна с высоким содержанием сурьмы, поскольку слишком большие количества металлической фазы приходится подвергать отдельной обработ ке, чтобы выделить из нее сурьму.

. Предлаг.сшось обрабатывать купферштейн с содержанием висмута (около 0,2%) в наклоннь1х вращающихся конвертерах, в которых для испарения висмута из купферштейна с содержа.нием меди 60-70% используется вдувание инертного газа, благодаря чему получают черновую медь с содержанием висмута менее 0,04%.

Недостатки этого способа заключаются в длительности процесса превращения и высокой стоимости изза большого расхода топлива, а также износа футеровки конвертера. Для снижения содержания висмута на 75% при ведении операции удаления висмута расходуется примерно 2000 м газа на тонну штейна. Не при водится никаких данных об удалении других примесей, например сурьмы. Кроме того, ничего не говорится о том, на какой стадии процесса производства меди осуществляется операция удаления висмуя-а.

Известен способ удаления сурьмы пирсметаллургической обработкой расплава меди, содержащего более 0,1% сурьмы. При этом материал, содержащий сурьму, расплавляют в наклонном вращающемся конвертере со местно с железосодержащим шлаком в таких количествах, чтобы содержание железа не менее, чем в 44 раза.

88448

превышало содержание сурьмы, и чтобы определенное количество сурьмы проходило через шлаковую фазу, после чего полученный таким образом рас5 плав штейна превращают, продувая сквозь него кислород, в штейн с содержанием меди 72-78% и с пониженным содержанием сурьмы з1 .

На практике известный способ может

0 быть использован лишь при обработке материала со сравнительно невысоким содержанием сурьмы и сравнительно высоким содержанием железа. Способ создает.также в печи ненужный бал5 ласт в виде дополнительного количества шпака.

Известны также способы удаления сурьмы, которые все без исключения ограничены присутствием малых ее

0 количеств в начальном материале.

Многие медные руды обладают сравнительно высоким содержанием сурьмы, удаление которой известными способами представляет значительные труд5 ности. При электролитическом рафинировании меди, которое в настоящее время представляет собой конечную операцию технологического процесса производства меди для электрических це0 лей, так называемой электролитной меди, количество сурьмы в начальном продукте, анодной меди не должно превышать 400 г/т, если требуется осуществить нормальное течение электролитического процесса.

5

Было установлено, что дпя поддержания требуемого уровня содержания сырьмы количество сурьмы в штейне, содержащем 40% меди, не должно преQ вьнпать 0,15%, если преобразование штейна ведется в цилиндрическом конвертере. Если содержание меди составляет 45%, содержание сурьмы не должно превьппать 0,13%. Это означает,

5 что при осуществлении обычных про.цессов получения меди содержание сурьмы в начальном материале не должно превышать 0,1-0,3% в зависимости от содержания меди в штейне.

0 Сомнительно, чтобы материал, содержащий более 0,2% сурьмы, .мог быть обработан известным способом с. удовлетворительными экономическими показателями. При продувке такого

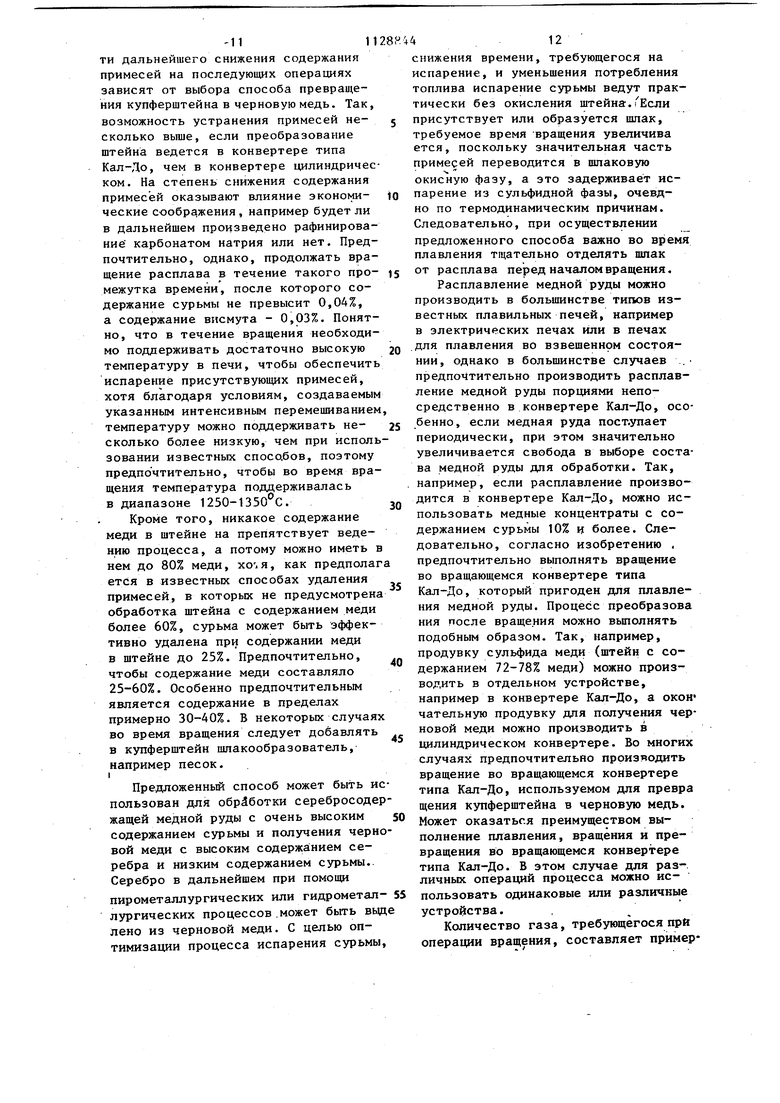

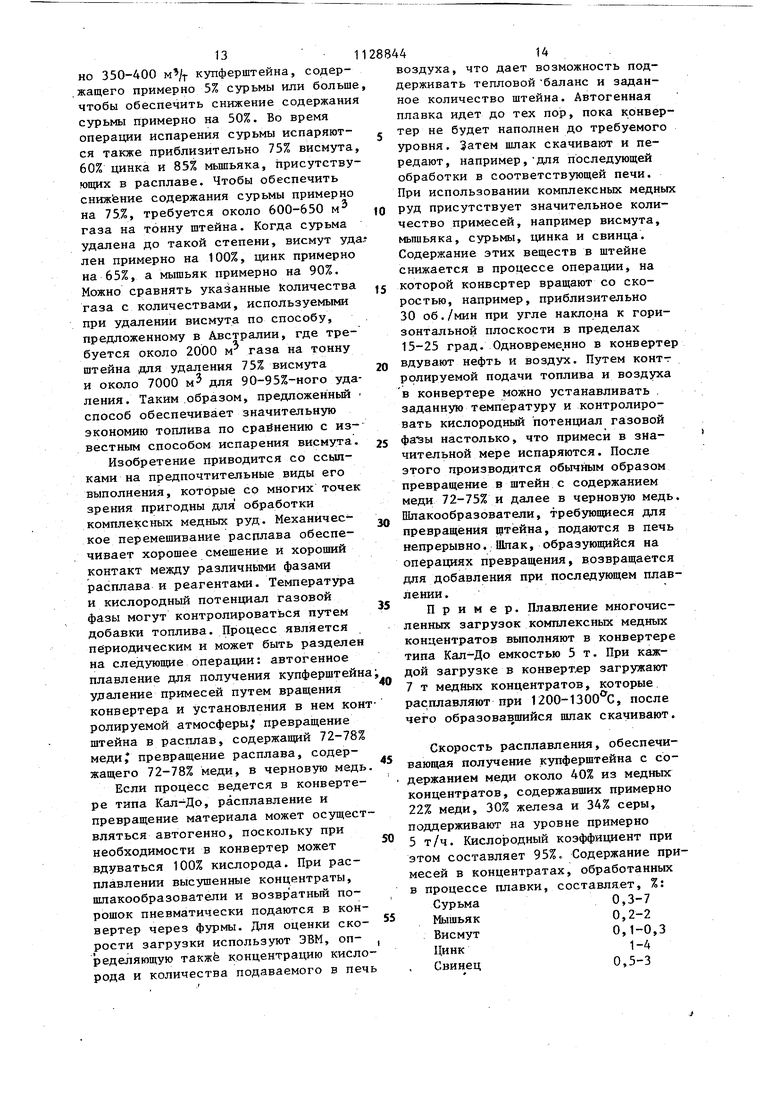

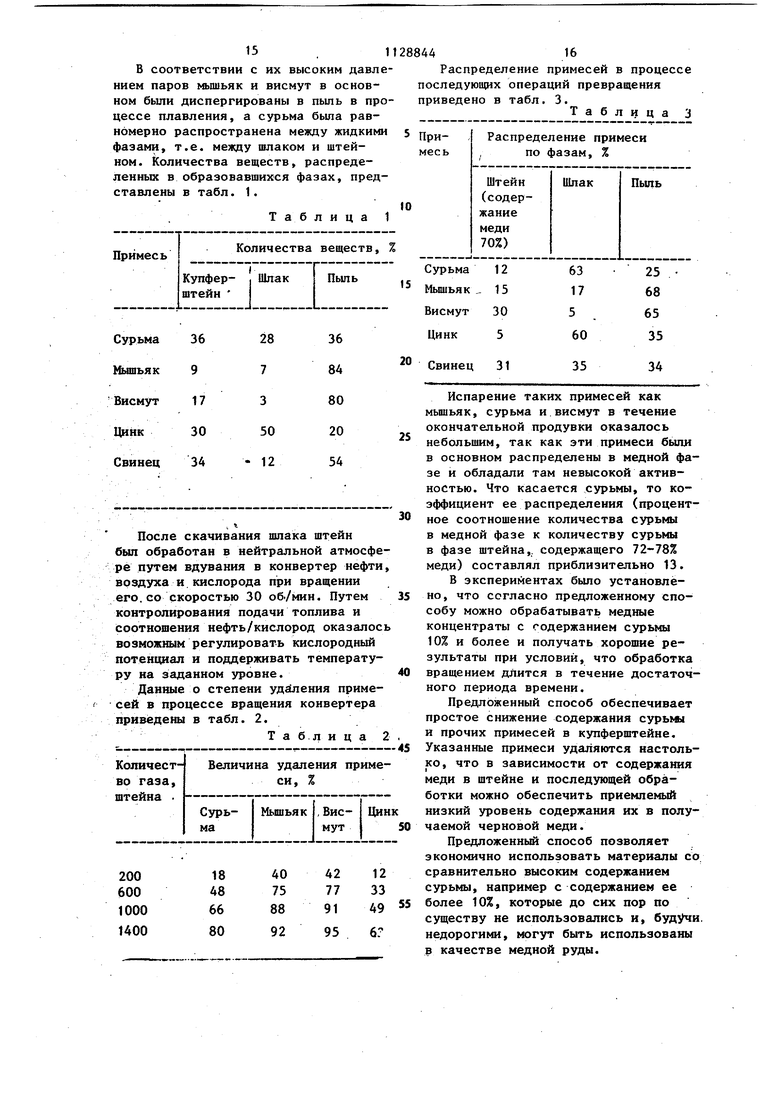

5 штейна в обьином конвертере содержание сурьмы снижается примерно до 0,08% в получаемом расплаве сульфи аа меди (щтейн с содержанием меди 72-78%). При таком уровне содержания примеси содержание сурьмы в черновой или анодной меди, подверга емой обработке в конвертере, состав ляет менее 400 г/т (т.е. 0,04%), что вполне приемлемо для электролиза. Как указывалось, дпя удаления сурьмы из купферштейна, расплава сульфида меди и/или черновой меди использовались всевозможные пирометаллургические процессы. Эффектив ность их очень мала либо экономически такие способы оказывались неоправданными, поэтому до настоящего времени не существует технологически и экономически приемлемого проце са снижения содержания сурьмы в чер новой меди до уровня 0,04% и ниже. Обычный способ снижения содержания сурьмы в черновой меди заключается в обработке ее после продувки карбонатом натрия, который образует шлак, отбирающий небольшое количест во сзфьмы. Так называемый процесс рафинирования карбонатом натрия обычно используется лишь в тех случаях, когда присутствует слишком большое количество сурьмы. Стоимость реактивов достаточно высока, кроме того, карбонат .натрия вызывает значительный износ футеровки конвертера и увеличение количества меди в шлаке. Дпя обеспечения низкого содержания сурьмь необходимо перемешивать с сурьмосодержащей медной рудой зна чительное количество медного распла ва, практически не содержащего сурь му, что приводит к необходимости частого отбора проб и контроля вводимого расплава, а также ограничивает выбор медных руд. В результате огромные количества медной руды, богатой сурьмой, по существу не находят применения. Целью изобретения является снижение содержания сурьмы при переработке руд с ее повьщ1ениым содержани Поставленная цель достигается те что согласно способу получения черновой меди из медной руды, содержащ примесь сурьмы, включающему плавку исходного материала во вращающемся конвертере с верхним дутьем с образованием при этом штейна и шлака, удаление шлака и конверсию штейна, штейн непосредственно после удале410ния шлака обрабатывают инертным газом . Согласно изобретению после отделения от штейна шлака до преобразования штейна в черновую медь его вводят в контакт с инертным газом при интенсивном перемешивании, причем количество газа берут достаточным для уменьшения содержания сурьмы путем ее испарения, а также, возможно, и прочих примесей, таких как висмут, мьшьяк и цинк, до уровня, приемлемого для ведения последующего процесса продувки, при котором образуется требуемая черновая медь. Осуществление предложенного способа может вестись в печах, в которых перемешивание черновой меди может быть выполнено, механическим, пневматическим или электромагнитным способами, хотя можно получить определенные преимущества при осуществлении перемешивания вращением купферштейна во вращающемся конвертере Кал-До. Вращение купферштейна в достаточной степени достигается при скорости вращения печи, при которой окружная скорость внутренней цилиндрической стенки печи составляет примерно 0,5-7 м/с, предпочтительно 2-5 м/с. Для получения таких окружных скоростей печь должна вращаться со скоростью 10-60 О6./МИН в зависи-мости от ее диаметра. Больщие печи с диаметром около пяти метров обеспечивают необходимую окружную скорость при скоростях вращения около 10 об./мин, в то время как малые, диаметр которых составляет менее 1 м, следует вращать со скоростями более 40 об./мин, чтобы обеспечить интенсивное перемешивание и необходимый контакт газа с расплавом. Инертный газ может содержать некоторое количество горючего, вещества, например нефти, кислорода или воздуха, обогащенного кислородом. Можно использовать подходящую кислороднонефтяную горелку, которую легко отрегулировать и установить на заданную степень сгорания. Период времени, в течение которого вьшолняется указанное вращение расплава, изменяется в зависимости от количества присутствующих примесей которые должны быть испарены из расплава, хотя на него могут оказывать влияние и прочие причины. Возможное111ти дальнейшего снижения содержания примесей на последующих операциях зависят от выбора способа превращения купферштейна в черновую медь. Так, возможность устранения примесей несколько выше, если преобразование штейна ведется в конвертере типа Кал-До, чем в конвертере цилиндричес ком. На степень снижения содержания примесей оказывают влияние экономические соображения , например будет ли в дальнейшем произведено рафинирование карбонатом натрия или нет. Предпочтительно, однако, продолжать вращение расплава в течение такого промежутка времени, после которого содержание сурьмы не превысит 0,04%, а содержание висмута - 0,03%. Понятно, что в течение вращения необходимо поддерживать достаточно высокую температуру в печи, чтобы обеспечить испарение присутствующих примесей, хотя благодаря условиям, создаваемым указанным интенсивным перемешиванием температуру можно поддерживать несколько более низкую, чем при исполь зовании известных способов, поэтому предпочтительно, чтобы во время вра щения температура поддерживалась в диапазоне IZSO-OSO C. Кроме того, никакое содержание меди в штейне на препятствует ведению процесса, а потому можно иметь нем до 80% меди, хо.я, как предпола ется в известных способах удаления примесей, в которых не предусмотрен обработка штейна с содержанием меди более 60%, сурьма может быть эффективно удалена при содержании меди в штейне до 25%. Предпочтительно, чтобы содержание меди составляло 25-60%. Особенно предпочтительньм является содержание в пределах примерно 30-40%. В некоторых случая во время вращения следует добавлять в купферштейн шлакообразователь,например песок. Предложенный способ может быть и пользован для обработки серебросоде жащей медной руды с очень высоким содержанием сурьмы и получения черн вой меди с высоким содержа нием серебра и низким содержанием сурьмы.. Серебро в дальнейшем при помощи пирометаллургических или гидрометал лургических процессов.может быть вьщ лено из черновой меди. С целью оптимизации процесса испарения сурьмы 412 снижения времени, требующегося на испарение, и уменьшения потребления топлива испарение сурьмы ведут практически без окисления штейна:.Если присутствует или образуется ишак, требуемое время вращения увеличива ется, поскольку значительная часть примесей переводится в шлаковую окисную фазу, а это задерживает испарение Из сульфидной фазы, очевдно по термодинамическим причинам. Следовательно, при осуществлении предложенного способа важно во время плавления тщательно отделять шпак от расплава перед началом вращения. Расплавление медной руды можно производить в большинстве типов известных плавильных печей, например в электрических печах или в печах для плавления во взвешеннрм состоянии, однако в большинстве случаев . предпочтительно производить расплавление медной руды порциями непосредственно в конвертере Кал-До, особенно, если медная руда пост.упает периодически, при этом значительно увеличивается свобода в выборе состава медной руды для обработки. Так, например, если расплавление производится в конвертере Кал-До, можно использовать медные концентраты с содержанием сурьмы 10% и более. Следовательно, согласно изобретению . предпочтительно выполнять вращение во вращающемся конвертере типа Кал-До, который пригоден для плавления медной руды. Процесс преобразова ния после вращения можно вьшолнять подобным образом. Так, например, продувку сульфида меди (штейн с содержанием 72-78% меди) можно производить в отдельном устройстве, например в конвертере Кал-До, а окон чательную продувку для получения черновой меди можно производить в цилиндрическом конвертере. Во многих случаях предпочтительно прризяодить вращение во вращающемся конвертере типа Кал-До, используемом для превра щения купферштейна в черновую медь. Может оказаться преимуществом выполнение плавления, вращения и превращения во вращающемся конвертере типа Кал-До. В этом случае для различных операций процесса можно использовать одинаковые или различные устройства. Количество газа, требующегося при операции вращения, составляет примерно 350-400 м/- купферштейна, содер.жащего примерно 5% сурьмы или больш чтобы обеспечить снижение содержани сурьмы примерно на 50%. Во время операции испарения сурьмы испаряются также приблизительно 75% висмута 60% цинка и 85% мьшьяка, присутству ющих в расплаве. Чтобы обеспечить снижение содержания сурьмы примерно на 75%, требуется около 600-650 м газа на тонну штейна. Когда сурьма удалена до такой степени, висмут уд лен примерно на 100%, цинк примерно на 65%, а мышьяк примерно на 90%. Можно сравнять указанные Количества газа с количествами, используемыми при удалении висмута по способу, предложенному в Австралии, где требуется около 2000 м газа на тонну штейна для удаления 75% висмута и около 7000 м для 90-95%-ного уда ления. Таким .образом, предложенный способ обеспечивает значительную экономию топлива по сравнению с известным способом испарения висмута. Изобретение приводится со ссьтками на предпочтительные виды его выполнения, которые со многих точек зрения пригодны для обработки комплексных медных руд. Механическое перемешивание расплава обеспечивает хорошее смешение и хороший контакт между различными фазами расплава и реагентами. Температура и кислородный потенциал Газовой фазы могут контролироваться путем добавки топлива. Процесс является периодическим и может быть разделен на следующие операвуии: автогенное плавление для получения купферштейн удаление примесей путем вращения конвертера и установления в нем кон ролируемой атмосферы, превращение штейна в расплав, содержаний 72-78% меди превращение расплава, содержащего 72-78% меди, в черновую медь Если процесс ведется в конвертере типа Кал-До, расплавление и превращение материала может осущест вляться автогенно, поскольку при необходимости в конвертер может вдуваться 100% кислорода. При расплавлении высушенные концентраты, шлакообразователи и возвратный порошок пневматически подаются в конвертер через фурмы. Для оценки скорости загрузки используют ЭВМ, определяющую также концентрацию кисло рода и количества подаваемого в печ воздуха, что дает возможность поддерживать тепловой баланс и заданное количество штейна. Автогенная плавка идет до тех пор, пока конвертер не будет наполнен до требуемого уровня. Затем шлак скачивают и передают, например,ДЛЯ последующей обработки в соответствующей печи. При использовании комплексных медных руд присутствует значительное количество примесей, например висмута, мьпиьяка, сурьмы, цинка и свинца. Содержание этих веществ в штейне снижается в процессе операции, на которой конвертер вращают со скоростью, например, приблизительно 30 об./мин при угле наклона к горизонтальной плоскости в пределах 15-25 град. Одновременно в конвертер вдувают нефть и воздух. Путем контт ролируемой подачи топлива и воздуха в конвертере можно устанавливать заданную температуру и контролировать кислородный потенциал газовой настолько, что примеси в значительной мере испаряются. После этого производится обычным образом превращение в штейн с содержанием меди 72-75% и далее в черновую медь. Шлакообразователи, требующиеся для превращения щтейна, подаются в печь непрерывно. Шлак, образующийся на операциях превращения, возвращается для добавления при последующем плавлении . Пример. Плавление многочисленных загрузок комплексных медных концентратов выполняют в конвертере типа Кал-До емкостью 5 т. При каждой загрузке в конвертер загружают 7 т медных концентратов, которые расплавляют при 1200-1300 0, после чего образовавшийся шлак скачивают. Скорость расплавления, обеспечивающая получение купферштейна с содержанием меди около 40% из медных концентратов, содержавших примерно 22% меди, 30% железа и 34% серы, поддерживают на уровне примерно 5 т/ч. Кислородный коэффициент при этом составляет 95%. Содержание примесей в концентратах, обработанных в процессе плавки, составляет, %: Сурьма0,3-7 Мышьяк0,2-2 Висмут0,1-0,3 Цинк1-4 Свинец0,5-3 15 , 1 В соответствии с их высоким давлением паров мьшьяк и висмут в основном были диспергированы в пыль в процессе плавления, а сурьма была равномерно распространена между жидкими фазами, т.е. между шлаком и штейном. Количества веществ, распределенных в образовавшихся фазах, представлены в табл. 1. Таблица 1 1 4416 Распределение примесей в процессе последующих операций превращения приведено в табл. 3. Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных железосодержащих материалов | 1979 |

|

SU976855A3 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВОВ, СОДЕРЖАЩИХ МЕДЬ И СУЛЬФИД МЕДИ, ОТ СУРЬМЫ | 1972 |

|

SU337995A1 |

| СПОСОБ ОБРАБОТКИ ВИСМУТСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД И КОНЦЕНТРАТОВ ТАКИХ РУД | 1996 |

|

RU2136768C1 |

| МЕДЕПЛАВИЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2144092C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ ЦИНКОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2364640C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2001 |

|

RU2199598C1 |

| СПОСОБ И СИСТЕМА ДЛЯ УСКОРЕННОЙ ВЫПЛАВКИ МЕДИ | 2018 |

|

RU2733803C1 |

СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ ИЗ МЕДНОЙ РУДЫ, содержащей примеси сурьмы, включающий плавку исходного материала во вращающемся конвертере с верхним дутьем с образованием при этом штейна и шлака, разделе1 ие штейна и шлака и конверсию штейна, отличающийся тем, что, с целью снижения содержания сурьмы при переработке руд с ее повышенным содержанием, штейн непосредственно после отделения шлака обрабатывают инертным газом. СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патентная заявка Швеции № 7603238-2, выложена 05.04.76 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-12-07—Публикация

1979-09-20—Подача