Изобретение описывает способ предварительной обработки сульфидных руд или концентратов сульфидных руд, которые содержат висмут в концентрациях, препятствующих дальнейшей обработке руд или концентратов, который позволяет обработать руды и их концентраты для извлечения содержащихся в них ценных металлов, или, по крайней мере, для облегчения такой обработки.

Встречающиеся сульфидные руды или концентраты сульфидных руд, которые из-за высокого содержания висмута, либо не могут использоваться для извлечения содержащихся в них ценных металлов, либо, в крайнем случае, должны обрабатываться с высокой осторожностью, например, разбавленными обедненными висмутом материалами. Эти проблемы наиболее ярко выражены в случае материалов, которые необходимо первоначально обрабатывать для получения очищенной меди, либо пирометаллургически, либо гидрометаллургически, поскольку и в том, и в другом случае проводится процесс электролитического обогащения, при котором висмут создает серьезные помехи и способствует образованию осадка/шлама с риском появления примесных включений. Более того, согласно требованиям очищенная медь должна включать не более 1 части на миллион висмута. Ограничения на содержания висмута также найдены и в отношении свинца и олова, равные 50-100 частей на миллион в случае свинца и 100-500 частей на миллион в случае олова.

Возможности выделения висмута, например, в пирометаллургических процессах получения меди, ограничены, поскольку висмут сравнительно инертный элемент, встречаемый в природе в элементарной форме. Висмут может быть предварительно выделен в виде газообразного сульфида в течение начальных стадий обработки меди, т.е. в течение стадий плавления и конвертирования, при обеспечении хорошего контакта между медным штейном и газом и высокой температуры расплава. Для выделения висмута не благоприятны обогащенность штейна и высокая степень обогащения кислородом воздуха, подаваемого в процессе. Несмотря на указанные выше возможности уменьшения содержания висмута, очистительные стадии отделения висмута часто проводятся на более поздних стадиях, например, при вакуумной очистке или стадии обработки углекислым натрием, хотя это часто приводит к низким выходам висмута. В большинстве медно-плавильных печей максимальное допустимое содержание висмута на медном аноде, используемом в электролитическом процессе очистки, не превышает 50 частей на миллион, для того чтобы разрешить вышеперечисленные проблемы, связанные с образованием осадка и обусловленным этим значительным внедрением примесей, в том числе, помимо всего прочего, загрязнение висмутом, можно избежать в максимально возможной степени. Это означает, что поступление висмута при обработке меди должно быть ограничено, как и поступление содержащего висмут материала. Следует даже отказаться от определенных материалов, потому что хотя выделение висмута в течение процессов пирометаллургической обработки сравнительно постоянно, оно все равно остается слишком низким. Как легко понять, внимание в первую очередь уделяется технологичности и экономичности способа, которые одновременно подразумевают обогащенность шлама и обогащенность кислородом, которые как указывалось выше не являются лучшими условиями для удаления висмута при обработке меди.

Предварительная обработка медных концентратов проводилась с целью уменьшить содержание различных вредных примесей в концентрате перед его дальнейшей обработкой. Частичный обжиг может использоваться для уменьшения содержания мышьяка, но незначительно влияет на содержание висмута. Содержание мышьяка, содержание сурьмы и содержание ртути можно уменьшить выщелачиванием сульфидом натрия, несмотря на то, что эта обработка не оказывает значительного влияния на содержание висмута. В CA-A-1057310, Outokumpu предложил предварительную обработку во вращающейся печи при 705oC в атмосфере паров серы. Этот способ удаляет 100% мышьяка, 50-60% сурьмы, но только 20-30% содержащегося висмута.

В EP-B-0138794, Boliden предложил метод первичного удаления Sb из материала расплава меди. Этот способ включает отдельную стадию хлорирования необходимым стехиометрическим количеством хлорирующего агента во вращающейся печи при температуре 450-750oC, в которой также в значительной степени удаляется Bi. Также предлагались предварительная обработка био-окислением, био-выщелачиванием, для селективного выщелачивания висмута из концентратов меди.

Селективность и эффективность био-выщелачивания в этом аспекте, по-видимому, исключительно зависят от минералогического состава концентрата, и поэтому их применение ограничено обработкой определенных специфических концентратов с подходящим составом.

Задача настоящего изобретения предоставить способ, на основе которого висмут может быть удален из сульфидных руд или сульфидных концентратов в некоторой степени и с селективностью по отношению к содержащимся ценным металлам, такой, чтобы облегчить в общем употребление этого материала в предварительной обработке таких материалов, так чтобы указанные материалы могли легко обрабатываться и содержащиеся в них ценные металлы выделяться. Эта задача достигается способом, характерные особенности которого, изложены в последующей формуле изобретения. Так, руда или связанный с ней концентрат выщелачивается серной кислотой в течение заданного периода времени при pH ниже 2, при подводе тепла. В конце этого предварительно определенного периода времени, остаток выщелачивания выделяется из выщелачивателя в виде продукта, который чище по отношению к висмуту, чем исходный материал, и в котором содержание ценных металлов обогащено. Предпочтительно проводить выщелачивание при pH в диапазоне 0-1. Для того чтобы достигнуть наилучших из возможных результатов, температура выщелачивания должна предпочтительно превышать 50oC. Выщелачивание предпочтительно проводится серией взаимно последовательных стадий выщелачивания. Потребляемый выщелачиватель может быть легко обработан известью или известняком при добавлении воздуха, чтобы осадить выщелоченные количества висмута и по возможности железа в форме гидроксида, одновременно с содержащимся сульфатом в виде гипса.

Известно, что концентрированная серная кислота или разбавленная серная кислота и воздух могут реагировать с элементарным висмутом с образованием Bi3+ ионов, при этом серная кислота восстанавливается до SO2. Однако ранее в литературе не описывалось, что серная кислота будет реагировать точно также с соединениями сульфида висмута. Это также вероятно не обусловлено сильным сродством висмута к сере. Несмотря на это, выщелачивание серной кислотой при определенных заданных условиях, тем не менее, приводит к заметному удалению висмута и, более того, к селективному удалению по отношению к содержанию ценных металлов, что неожиданно и достойно внимания. Согласно одной из теорий это может быть обусловлено из-за сложной реакции замещения в минералах между висмутом и ценными металлами, такими как медь и серебро. Кроме встречающегося в элементарном виде, висмут также присутствует, например, в сульфидных рудах в форме таких сульфидных минералов как

матилдит - AgBiS2

висмутовый блеск - Bi2S3

бенжаминит - Pb(Ag, Cu)Bi2S4

гаммарит - Pb2Cu2Bi4S9

галеновисмутит - PbBi2S4

эмплектит - CuBSi2

айкинит - PbCuBiS2.

По изобретению выходы висмута достигают 90% и даже выше, тогда как выщелачивание ценного металла, такого как медь, не превышает 2%. С другой стороны, железо выщелачивается в большей степени, достигая выхода до 5-6%.

Таким образом, способ предварительной обработки по изобретению приводит к продукту, который чище по сравнению с исходным концентратом в отношении Bi (и даже, в некоторой степени, в отношении Sb и As) и также во многих случаях обогащен в отношении ценных металлов, тогда как содержащееся железо удаляется, хотя и в незначительной степени. Предварительно обработанный металл будет поэтому особенно предпочтителен с нескольких точек зрения по отношению к переработке содержащегося в нем ценного металла.

Теперь изобретение будет описано более подробно, отчасти ссылаясь на технологическую карту, иллюстрирующую предпочтительное исполнение изобретения, включая очистку раствора, и также ссылаясь на пример, иллюстрирующий опыты по выщелачиванию, проведенные в лабораторных условиях.

Прилагаемая схема представляет собой технологическую карту, иллюстрирующую выщелачивание висмута, согласно изобретению. Медный концентрат, получаемый из концентратора или фильтра с сопутствующей, содержащейся в нем водой и, по возможности, после разбавления дополнительным количеством воды, поступает в первый резервуар для выщелачивания с содержанием твердого вещества 50-70%. Серная кислота добавляется в резервуар до установления pH около 1. Содержимое резервуара нагревается, при использовании внешнего источника тепла. Подходящая температура 90oС. Содержимое резервуара непрерывно переносится во второй резервуар, соединенный последовательно, и оттуда в третий и четвертый резервуарs. Объем резервуара и продолжительность времени пребывания в соответствующем резервуаре выбирается в соответствии с предварительно определенным общим временем выщелачивания. В свою очередь это время выщелачивания выбирается на основании заданных выходов, связанных с составом концентрата. Если это удовлетворяет требованиям и желательно, то в последний резервуар может добавляться SO2 для осаждения выщелоченной меди. После стадии разделения твердое вещество/жидкость + промывка, выделяется обогащенный и не содержащий висмута концентрат меди для дальнейшей обработки в плавильной печи. Как видно из технологической карты, выщелачиватель и добавляемая промывочная вода разделяется на две части, в которых Bi3+, Fe2+/Fe3+, присутствующие в одной части, осаждаются известняком при подаче воздуха при pH в диапазоне 3-5. Осадок с гидроксидом висмута, гидроксидом железа и гипсом отделяется после стадии разделения твердое вещество/жидкость + промывка. Остаточный раствор, который может все еще содержать медь в форме ионов Cu2+, может быть возвращен на стадию выщелачивания, в качестве добавочной жидкости. Медь может быть осаждена из отбора, взятого из этого обратного потока, если это необходимо. Оставшаяся часть выщелачивателя возвращается в первый резервуар для выщелачивания, в качестве технологической жидкости.

Пример:

Концентрат меди из Аитик (Aitik), который в основном состоит из минералов халькопирита и пирита, был выщелочен в серии испытаний. Содержание висмута было 20 г/т в форме нескольких различных минералов, а именно, упоминаемых ранее матилдита, висмутового блеска, бенжаминита, гаммарита, галеновисмутита, эмплектита и айкинита. Наименьшая часть от общего содержания Bi присутствовала в форме элементарного висмута.

Испытания проводились при плотности шлама примерно 45% твердого вещества. Процесс выщелачивания изучался при различных условиях в течение двадцати часов. 500 г концентрата и 610 мл неочищенной воды из Аитик (Aitik) смешивались в каждом из опытов. pH контролировался непрерывно в течение опытов и регулировался при помощи H2SO4 или NaOH. Выщелоченные образцы отбирались в пяти временных точках: 0,5, 1,0, 2,0, 5,0 и 24 часа.

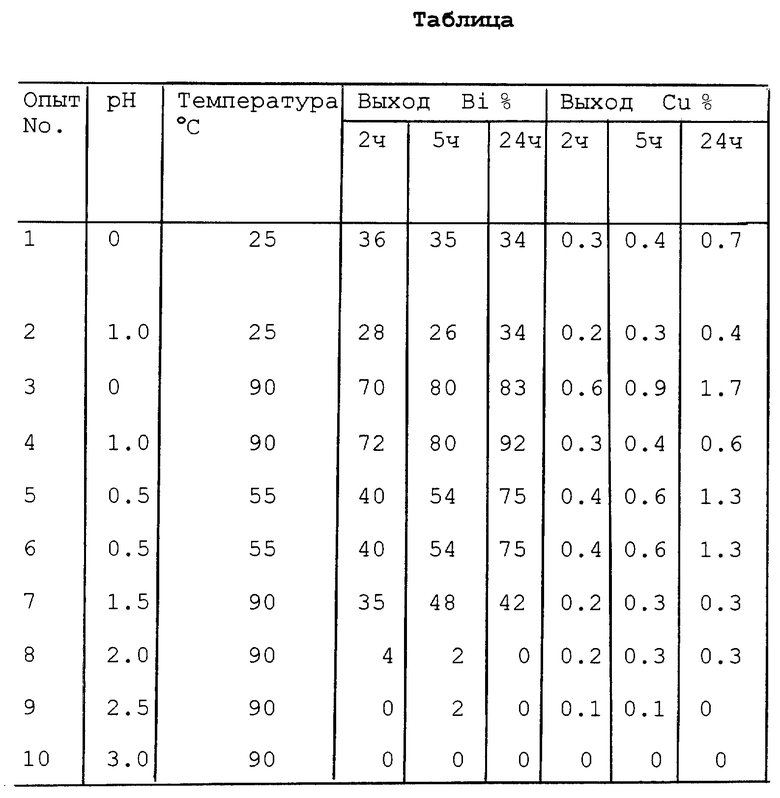

Условия опытов и результаты представлены в таблице в конце описания.

Таким образом, оптимальные условия выщелачивания висмута реализовались при pH 0-1 и температуре 90oC, при которых выходы достигали около 70% уже после двух часов, принимая во внимание, что в то же время выход по меди был очень низким, примерно 0.5%. Выходы Bi при комнатной температуре никогда не превышали 30%. Температура 55oC значительно повышает выходы. При pH 2 или выше выщелачивание Bi или Cu практически не наблюдалось.

Подходящее время выщелачивания в зависимости от типа концентрата, определяется в подходящих сходных лабораторных опытах, хотя и ограниченных в отношении оптимальных условий при выбранных температурах выщелачивания. Необходимое время выщелачивания определяется максимальным заданным остаточным содержанием висмута в концентрате. Может оказаться уместным и экономически выгодным понизить содержание висмута, когда это возможно, до очень низкого уровня, учитывая возможные потери ценных металлов в процессе обработки. Другими словами, время выщелачивания может быть определено первоначально, с учетом ситуации на рынке, т.е. стоимости концентратов с различной степенью чистоты в отношении висмута. Способ по изобретению, таким образом, может быть легко и четко адаптирован к существующим техническим или рыночным требованиям, даже в случае руд или концентратов с наиболее непостоянным составом.

Способ может быть использован для извлечения ценных металлов из висмутсодержащих сульфидных руд и концентратов. Способ включает выщелачивание руды или концентрата серной кислотой в течение предварительного определенного периода времени при подводе тепла и pH менее 2 и последующее отделение от выщелачивающего раствора выщелоченного остатка в форме продукта, который обеднен висмутом и обогащен ценными металлами по сравнению с исходным материалом, упрощается извлечение ценных металлов. 4 з.п. ф-лы, 1 табл.

| US 4342591 A, 03.08.82 | |||

| Способ переработки висмутсодержащих сульфидных промпродуктов | 1980 |

|

SU897880A1 |

| КОМБИНИРОВАННАЯ МЕБЕЛЬ | 1993 |

|

RU2077247C1 |

Авторы

Даты

1999-09-10—Публикация

1996-10-31—Подача