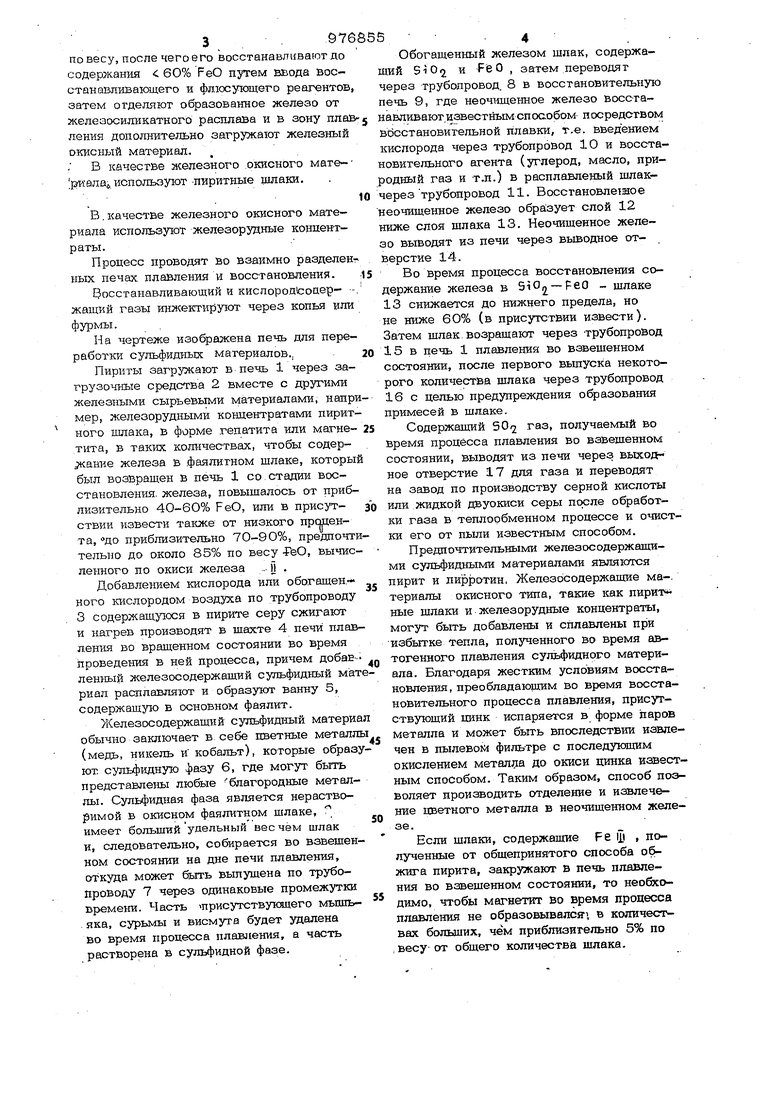

3 .976 повесу, после чего его восстанавливают до содержания 6О% FeO путем ввода восстанавливающего и фпюсующего реагентов затем отделяют образованное железо от желеаосиликатного расплава и в зону nnaB ления дополнительно загружают железный окисный материал. В качестве железного .окисного матеprtiLana используют -пиритные шлаки. В.качестве железного окисного материала используют железорудные концентраты. Процесс проводят во взаимно разделен ных печах плавления и восстановления. Восстанавливающий и кислород(соаер- жащий газы инжектируют через копья или фурмы. На чертеже изображена печь для переработки сульфидных материалов.,. Пириты загружают в печь 1 через загрузочные средства 2 вместе с другими железными сырьевыми материалами, напри мер, железорудными концентратами пиритного шлака, в форме гепатита или магнетита, в таких количествах, чтобы содержанве железа в фаялитном шлаке, которы был Возвращен в печь 1 со. стадии восстановления, железа, повышалось от приблизительно 40-60% FeO, или в присутствии извести таюке от низкого прше.нта, до приблизительно 70-90%, предпочти тельно до около 85% по весу-FeO, вычисленного по окиси железа ,. П . Добавлением кислорода или обогащенного кислородом воздуха по трубопроводу 3 содержащ аося в пирите серу сжигают и нагрев производят в шахте 4 печи плавления во вращенном состоянии во время проведения в ней процесса, причем добаелеш1Ый железосодержащий сульфидный мат риал расплавляют и образуют ванну S, содержащую в основном фаялит. Железосодержащий сульфидный материа обычно заключает в себе цветные металлы (медь, ни1сель и кобальт), которые образу ют, сульфидную фазу 6, где могут бьпъ представлены любые благородные металлы. Сульфидная фаза является нерастворимой в окисном фаялитном шлаке, имеет больший удельный вес чём шлак и, следовательно, собирается во взвешенном состоянии на дне печи плавления, откуда может быть выпущена по трубопроводу 7 через одинаковые промежутки времени. Часть «присутствутсщего мьппьяка, сурьмы и висмута будет удалена во время процесса плавления, а часть растворена В сульфидной фазе. 5 Обогащенный железом шлак, содержащий и Fie О , затем переводят через трубопровод. 8 в восстановительную печь 9, где неочищенное железо восстанавливают известйым способом посредством восстановительной плавки, т.е. введением кислорода через трубопровод 10 и восстановительного агента (углерод, масло, природный газ и т.п.) в расплавленый шлак- черезтрубопровод 11. Восстановлешое еочищенное железо образует слой 12 ниже слоя шлака 13. Неочищенное железо выводят из печи через выводное отверстие 14. Во время процесса восстановления содержание железа в SiOj. - шлаке 13 снижается до нижнего предела, но не ниже 60% (в присутствии извести). Затем шлак возрашают через трубопровод 15в печь 1 плавления во взвешенном состоянии, после первого выпуска некоторого количества шлака через трубопровод 16с целью предупреждения образования примесей в шлаке. Содержащий ЗО газ, получаемый во время процесса плавления во взвешенном состоянии, выводят из печи через выходное отверстие 17 для газа и переводят на завод по производству серной кислоты или жидкой двуокиси серы после обработки газа в теплорбменном процессе и очистки его от пыли известным способом. Предпочтительными железосодержащими сульфидными материалами являются пирит и пирротин, Железосодержащие ма-. териалы окисного типа, такие как пирит ные шлаки и железорудные концентраты, могут быть добавлены и сплавлены при избытке тепла, полученного во время автогенного плавления сульфидного материала. Благодаря жестким услЬвиям восстановления, преобладающим во время восстановительного процесса плавления, присутствующий цинк испаряется в форме паров Металла и может быть впоследствии извлечен в пылевом фильтре с последуюшим окислением метал;1а до окиси цинка известным способом. Таким образом, способ позволяет производить отделение и иаилечение цветного металла в неочищенном железе. Если шлаки, содержащие Fe ф , полученные от общепринятого способа обжига пирита, закружаюг в печь плавления во ваазешенном состоянии, то необходимо, чтобы магнетит во время процесса плавления не образовывалсЕГ в количествах больших, чем приблизительно 5% по , весу от общего количества шлака. Пример. 1000 кг пирита расплавляют в печи плавления во взвешенном состоянии в присутствии 1609 N м воздуха, обогащенного кислородом (31, 7% кислорода). Получают обогащенный железом окисный шлак с температурой 145О°С и составом 80, 8% РеО и 20,0% Si 0-2 . Полученный шлак переводят в восстановительную печь и восстанавливают 356 кг кокса, который вводят вместе с 241 N м газообразного кислорода, .Получают неочищенное железо с 4% по весу углеро да и температурой 12 50° С и кроме того - шлак с 60% окиси железа И . П р и м е р 2. В печи плавления расплавляют во взве шенном состоянии 10ОО кг пиритной руды приблизительного состава, %: Ре 45; 5 50;9iO2 1,4; СаО 3,6, используя 1554 N м обогащенного кислородом воздуха (31,7% по весу кислорода ). Получасе ют 813 кг обогащенного железом окисного шлака с температурой 145О°С и содержащего 81, 2% РеО; 12,5% 5i Ог и 6,3% СаО. Полученный шлак переводят в восстановительнуй печь и восстанавливают 361кг .кокса, который вводят вместе с 2 58 -N м газообразного кислорода- Получают 438,5 кг неочищенного железа с 4% углерода по весу с температурой 1250°С и 270 кг шлака, содержащего 41,0% РеО 38,7% SiO и 18,4% СаО. 179 кг из указанного количества шла.ка рециркутгаруют в печь плавления во взвешенном состоянии для извлечения кремнезема и тепла при следующей загрузке пиритной руды. 92 кг шлака было упущено в качестве утечки. Способ позволяеТ использовать пиритные концентраты как ц качестве сырья для извлечения двуокиси серы, так и для извлечения железа. Главным источником энергии является содержащаяся в пиритном концентрате сера, которая намного дешевле высококачественного топлива, такого как уголь, кокс, нефть и газ. Уменьшаются и тепловые потери, которые довольно велики при получении неочищенного железа из- вестными способами, так как кремнезем, содержащийся в шлаке, возвращают в печь плавления во взвешенном состоянии в расплавленном виде и, следовательно, потери тепла через шлак в основном, устраняются. Кроме -этого возможно использование мелкозернистого железного сырье-, вого материала, который не применяется при производстве железа, например, в шахтной печи, в которую ма-гериал должен быть загружен в форме агломерата. Формула изобретени-я 1, Способ переработки сульфидных железосодержащих материалов, включаю щий загрузку материала в печь совместно с кремнистым соединением, расплавление с образованием железосиликатного расплава во взвешенном состоянии путем сжигания кислородсодержащим газом связанной в сульфид серы, о т л и ч аю щ и и с я тем, что , с целью попу чения неочищенного железа и двуокиси серы при низких энергических затратах, образование железосиликатного расплава осуществляют до содержания в нем 7О 90% РеО по весу, после чего его восстанавливают до содержания 6О% РеО путем ввода восстанавливающего и флюсун -, щего реагентов, затем отделяют образованное железо от железосиликатного распп лава и в зону плавления дополнительно загружают железный окисный матеркал. 2.Способ по п. 1, отличающийся тем, что в качестве железного окисного материала используют пнритные шлаки. 3.Способ по п. 1, отличающий с я тем, что в качестве железного окисного материала используют железорудные концентраты. 4.Способ по п. 1, о т л и ч а ю щ и и с я тем, что процесс проводят во взаимно разделенных печах плавлений и восстановления. 5.Способ по .h, 1, (о. т л . и и с .Я; тем, что восстанавливающий. и кислородсодержащий газы инжектируют .через копья или фурмы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 379О336, кл. 432163, 1975. 2.Гудима И. В. /(и др. Краткий справочник по металлургии известных металлов. М., Металлургия, 1975, с. 117118, 122.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2094494C1 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИХ СОЕДИНЕНИЙ И СПЛАВОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2031966C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1992 |

|

RU2025521C1 |

| Способ термообработки железорудных окатышей из сернистых концентратов | 1990 |

|

SU1731845A1 |

| Способ получения металлического расплава из измельченного железорудного материала | 1976 |

|

SU976856A3 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ОБРАБОТКИ СУЛЬФИДА ЦИНКА ИЛИ ДРУГИХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ, СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИД ЦИНКА, СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА, СПОСОБ ОБРАБОТКИ ИСХОДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА | 1991 |

|

RU2109077C1 |

Авторы

Даты

1982-11-23—Публикация

1979-08-21—Подача