tc

00 QD

СХ) 00 Изобретение относится к центрифугам для разделения суспензий в тонкой пленке, позволяющим .одновременно производить классификацию твердых частиц по фракциям, и может быть использовано в ряде отраслей химич.еской, металлургической, пищево промьшленности. Известно устройство для разделения суспензий, которое одновременно классифицирует твердую фазу по фракциям, снабженное двумя роторами основным и дополнительным, выполнен ными в форме усеченных конусов-. Дополнительный ротор, снабженный отдельным приводом, имеет кратерообразованное углубление, в котором установлен обтекатель основного ротора, с образованием кольцевой щели. Предварительное разделение cycf пензии в кольцевой щели и расслоение суспензии на два потока по внутренн и наружной ее поверхности позволяет выделить твердые частицы из тонкой пленки, образующейсзя на конической верхности обоих роторов flj. Недостатком этого устройства является то, что оно не обеспечивает однородного разделения частиц твердо фазы по фракциям. Кроме того, налич двух приводов усложняет конструкцию увеличивает ее энергоемкость и стоимость . Известна центрифуга для отделени от суспензии инородных включений в тонкослойном потоке, содержащая кожух с кольцеобразными перегородками для отвода фракций инородных включе НИИ,.ротор, выполненный в виде тела вращения с кратерообразным углублением, расположенHbsvi центрально, и патрубок для подачи суспензии t2 Отделение инородных включений любой формы происходит во внутренней полости роторад у которого кратерообразное углубление размещено на нижней поверхности тела вращения,при этом последняя имеет ряд порогов с подъемом в направлении движения жидкости. Недостатком этой центрифуги является то, что суспензию в нее необходимо вводить всегда под напором снизу вверх через патрубок подачи в кра терообразное углубление нижней поверхности тела вращения. Малейшее колебание этого напора нарушает образование тонкослойного потока и, следовательно, не обеспечивает фракционное и полное отделение инородных частиц. Известен также центробежный классификатор, включающий подвижный корпус со сборниками жидкой и твердой фракций, установленные концентрично на отдельных приводных валах два ротора с перфорированными обечайками. Рабочей стороной является такж внутрення полость конических роторов, рричем определяющим при классификации твердых частиц является размер ячеек перфорации конических обечаек роторов fsj. Недостатком этого классификатора является наличие двух.приводов, что усложняет конструкцию, увеличивает энергоемкость и стоимость устройства в целом. Наиболее близкой к предлагаемой является центрифуга для разделения суспензии в тонкой пленке, включающая кожух с кольцеообразными перегородками внутри для отвода разделенных фракций, установленный в кожухе ротор, выполненный в виде тела вращения, имеющего форму усеченного конуса с кратерообразным углублением для подв.ода исходной суспензии, питающую трубу и привод . Суспензия подается через труб/, поднимается по боковым стенкам кратера и течет вниз по боковой поверхности ротора. Вследствие адгезии жидкость образует на этой поверхности пленку, из которой частицы твердого вещества отбрасываются центробежной силой. Жидкость стекает к нижнему концу боковой поверхности ротора к его коническому поясу и тоже отбрасывается центробежной силой, Так как при отбрасывании частиц твердого вещества сначала отделяются частицы с большей массой, то одновременно происходит сортировка частиц по крупности. Частицы твердого вещества различных классов морут улавливаться на кольцеообразных перегородках на стенках кожуха. Недостатком известного устройства является то, что суспензия, стекая по боковой поверхности сплошного конусообразного ротора к нижнему поясу, попадает в зону с относительно небольшими возрастаниями линейных скоростей, так как это происходит только лишв за счет разности диаметров верхнего и нижнего основания ротора. Это определяет невысокую разделяющую способность устройства. Кроме того, для обеспечения необходимой разделяющей способности при оптимальных геометрических параметрах ротора требуются большие энергозатраты, так как увеличение разности диаметров верхнего и нижнего основания ротора при его постоянной высоте ведет к.увеличению габаритов устройства и к невозможности классификации твердых частиц по фракциям. Цель изобретения - улучшение качества разделения твердой фазы ча фракции, Поставленная цель достигается тем, что центрифуга для разделения суспензии в тонкой пленке, включающая кожух с кольцеообразными перегород-

ками внутри для отвода разделенных фракций, установленный в рото выполненный в виде тела вращения, имеющего форму усеченного конуса с кратерообразным углублением дпя подвода исходной суспензии, питающую трубу и привод, снабжена рядом дополнительных роторов аналогичной формы, расположенных один под другим при этом нижнее основание каждого вышележащего ротора имеет кольцевой выступ, а верхгее основание нижележащего ротора - овальный буртик и кольцевую проточку для размещения кольцевого выступа вышележащего ротора, причем привод содержит многоступенчатый шариковый редуктор, а основной и дополнительные роторы выполнены ка одно целое с ведущим и ведомым дисками многоступенчатого шарикового ре дуктора для вращения роторов с различНОЙ скоростью.

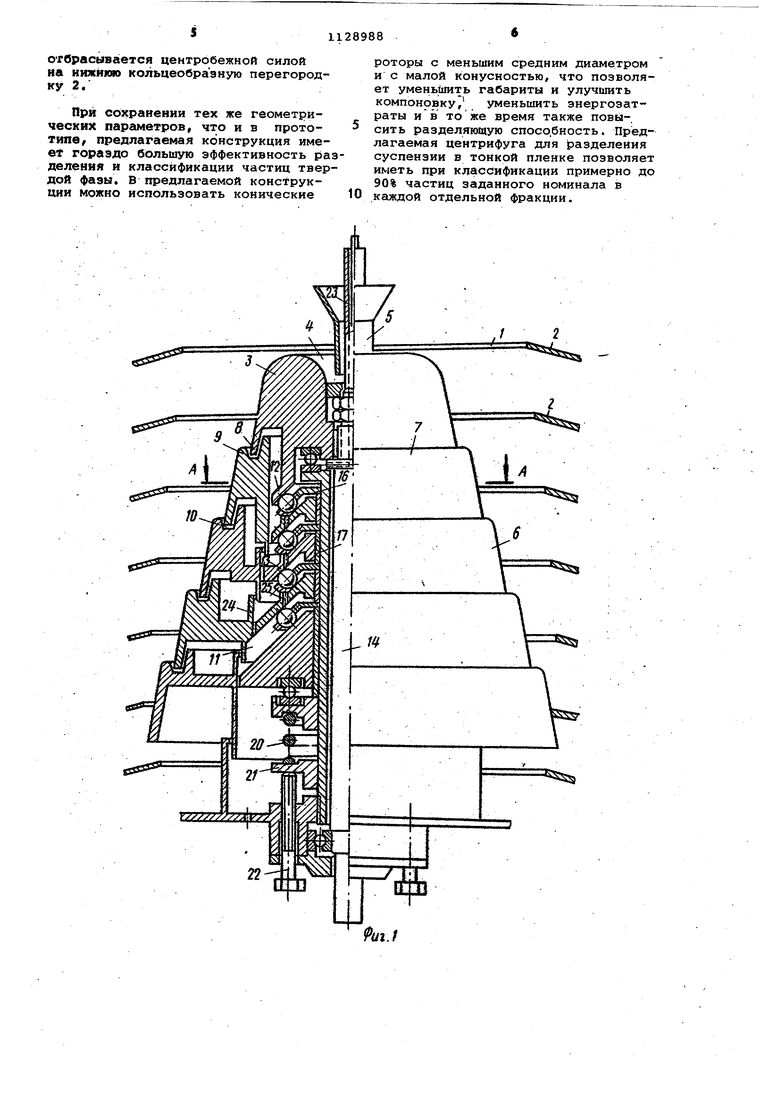

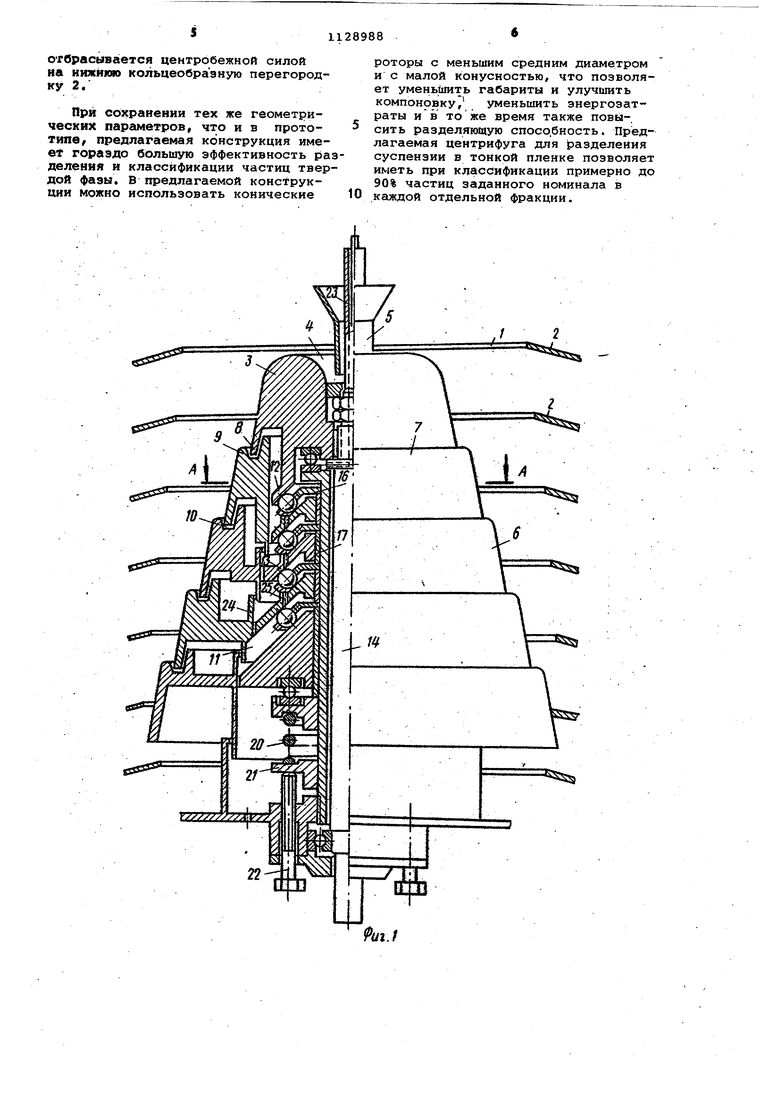

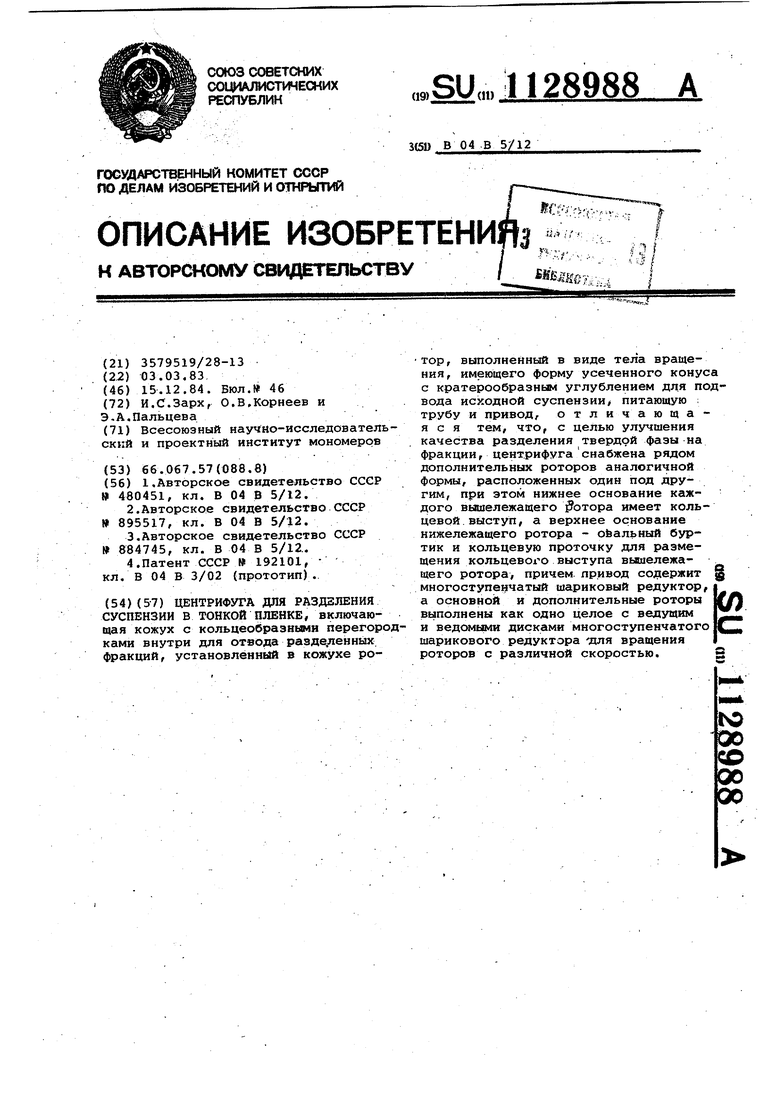

На фиг.1 схематически изображена предлагаемая центрифуга, продольный разрез; фиг.2 - разрез А-А на фиг.1.

Центрифуга для разделения суспензии в тонкой пленке включает кожух 1 с кольцеообразными перегородками 2 для отвода разделенных фракций, установленный в кожухе 1 ротор 3, выполненный в виде тела вращения, имеющег форму усеченного конуса с кратерообразным углублением 4 для подвода исходной суспензии, питающую трубу 5 и привод €. Центрифуга снабжена ря-. дом дополнительных роторов 7 аналогичной формы, расположенных один под другим, при этом нижнее основание каждого вышележащего ротора 7 имеет кольцевой выступ 8, а верхнее основание нижележащего ротора 7 овальный буртик 9 и кольцевую проточку 10 для размещения кольцевого выступа 8 вынюлежащего ротора. Привод б содержит многоступенчатый шариковый редуктор 11, а основной ротор 3 и дополнительные роторы 7 выполнень) эа одно целое с ведущим 12 и веломш4и 13 дисками многоступенчатого шарикового редуктора 11 для вращения роторов с различной ско-остыв. Основной ротор 3 жестко связан с ведущим валом 14 привода 6.

Движение в редукторе от ведущего конического диска 12 : ведомым коническим дискам 13 передается посредством шариков 15, равнораспределенным по окружности. Шарики 15. заключены в шарикодержатели 16, которые закреплены между втулками 17 и с помощью выступов 18, входящих в продольный паз 19, фиксируются от проворота. Поджатие ведомых конических дисков 13 к ведущему 12 осуществляется с помощью пружины 20 и нажимной втулки 21. Усилие нажатия между дисками регулируется пружиной

20 с помощью болтов 22. Смазка между шариками 15 и коническими дисками редуктора 11 осуществляется непрерывным потоком через трубу 23 и сверления в валу 14. Масло удерживается кольцевыми буртиками 24 и перетекает в очередную ступень через отверстия 25.

Центрифуга работает следующим образом.

. С включением привода движение от ведущего конического диска 12 к ведомым коническим дискам 13 передается посредством шариков 15, расположенных между дисками. При этом вращение каждого нижележащего дополнительного ротора 7 происходит в противоположную сторону с большими обороргами, так как точки контакта шариков 15 с дисками имеют разные по величине радиусы от оси вращения с верхним ведущим диском они больше а с нижним ведомьом они меньше. Суспензия подается через питающую трубу 5, поднимается по боковой стенке кратерообразного углубления 4 основного ротора 3 и течет вниз по боковой его поверхности. Вследствие адгезии жидкость образует на этой поверхности тонкую пленку. На радиус при котором центробежная сила инерци превосходит силы сцепления между твердыми частицами -.р жидкостью, твер дые частицы отрываются от пленки ;и отбрасываются на кольцеробразные перегородки 2 неподвижного кожуха 1. Так как при отбрасывании частиц твердой фазы сначала отделяются частицы с большей массой, то остальная часть суспензии стекает по кольцевому выступу 8 в кольцевую проточку 10 нижерасположенногО дополнительного ротора 7, вращающегося -,с большей скоростью. Из кольцевой проточки 10 суспензия поднимается по боковой стенке выступающего овального буртика 9, перетекает через край и далее течет вниз по боковой поверхности дополнительного ротора 7. При этом центробежные силы инерции, действующие на твердые частицы, находящиеся в тонкой пленке на вершиче овального буртика, направлены по касательной и значительно превосходят силы сцепления между твердыми частицами и жидкостью. Поэтому отделение и сортировка частиц твердого вещества по крупности более интенсивно происходит на вершинах овальных буртиков 9, при перетекании суспензии с каждого вышележащего ротора в каждый нижележащий, вращающийся сбольшей скоростью. Осветленная жидкая фаза суспензии, пройдя боковые поверхности основного и ряда дополнительных роторов, стекает к нижнему основанию последнего нижерасположенного ротора 7 и тоже

отбрасывается центробежной силой на нижнюю кольцеобразную перегородку 2.

При сохраненнн тех же геометрических параметров, что и в прототияе предлагаемая конструкция имеет гораздо большую эффективность разделения и классификации частиц твердой фазы. В предлагаемой конструкции можно использовать конические

роторы с меньшим средним диаметром и с малой конусностью, что позволяет уменьшить габариты и улучшить компоновку, уменьшить энергозатраты ив то же время также повы-. сить разделяющую способность. Предлагаемая центрифуга для разделения суспензии в тонкой пленке позволяет иметь при классификации примерно до 90% частиц заданного номинала в каждой отдельной фракции.

19

7

IB

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения суспензии в тонкой пленке | 1974 |

|

SU543428A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1986 |

|

SU1522530A1 |

| Устройство для разделения суспензий | 1972 |

|

SU480451A1 |

| Устройство для разделения суспензий | 1972 |

|

SU424609A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1972 |

|

SU358020A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1967 |

|

SU192101A1 |

| Осадительная центрифуга | 1982 |

|

SU1217484A1 |

| Устройство для разделения суспензии в тонкой пленке | 1973 |

|

SU452363A1 |

| УСТРОЙСТВО И УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И СПОСОБЫ ИХ РАБОТЫ | 2015 |

|

RU2638656C2 |

| Осадочная центрифуга | 1974 |

|

SU565714A1 |

ЦЕНТРИФУГА ДЛЯ РАЗДЗЛЕНИЯ СУСПЕНЗИИ В ТОНКОЙ ПЛЕНКЕ, включающая кожух с кольцеобразными перегородками внутри для отвода раэде,леннь1х фракций, установленный В кожухе ротор, выполненный в виде тела вращения, имеющего форму усеченного конуса с кратерообразньвл углублением для подвода исходной суспензии, питающую ; трубу и привод, отличающаяся тем, что, с целью улучшения качества разделения твердой фазы на фракции, центрифуга снабжена рядом дополнительных роторов аналогичной формы, расположенных один под другим, при этом нижнее основание каждого вьпиележащего ротора имеет кольцевой выступ, а верхнее основание нижележащего ротора - овальный буртик и кольцевую проточку для размещения кольцевого выступа вышележащего ротора, причем привод содержит многоступенчатый шариковый редуктор, а основной и дополнительные роторы выполнены как одно целое с ведущим и ведомь1ми дисками многоступенчатого шарикового редуктора для вращения роторов с различной скоростью. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-15—Публикация

1983-03-03—Подача