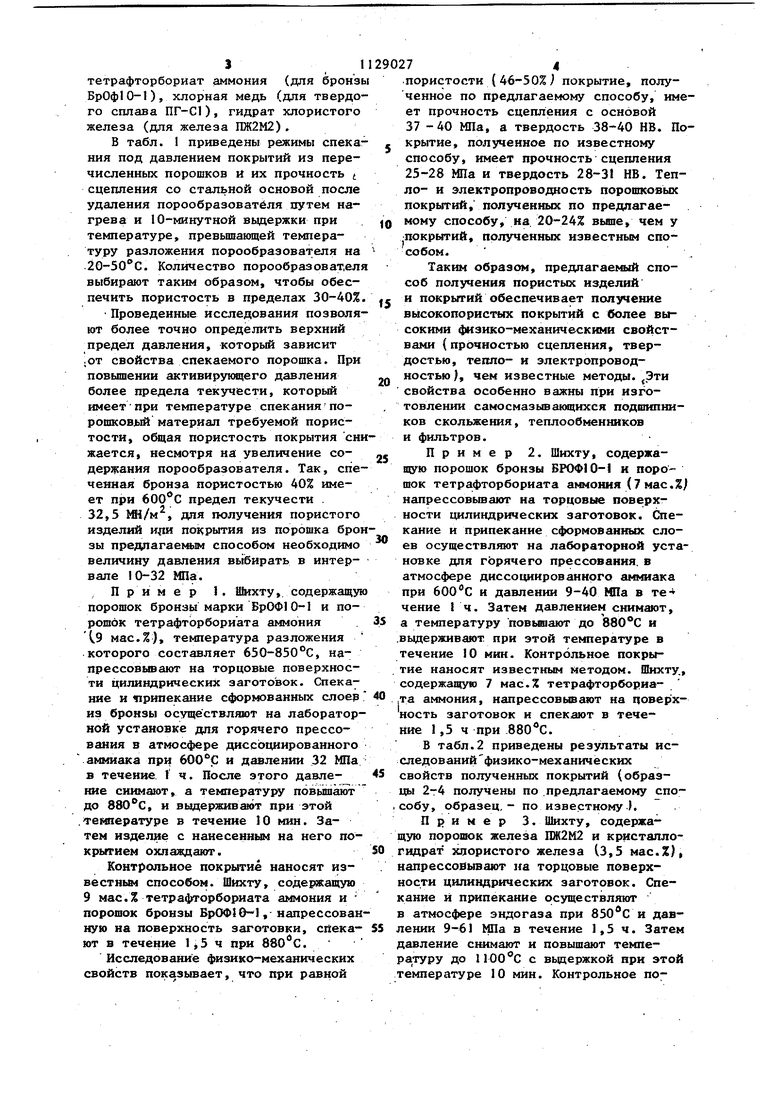

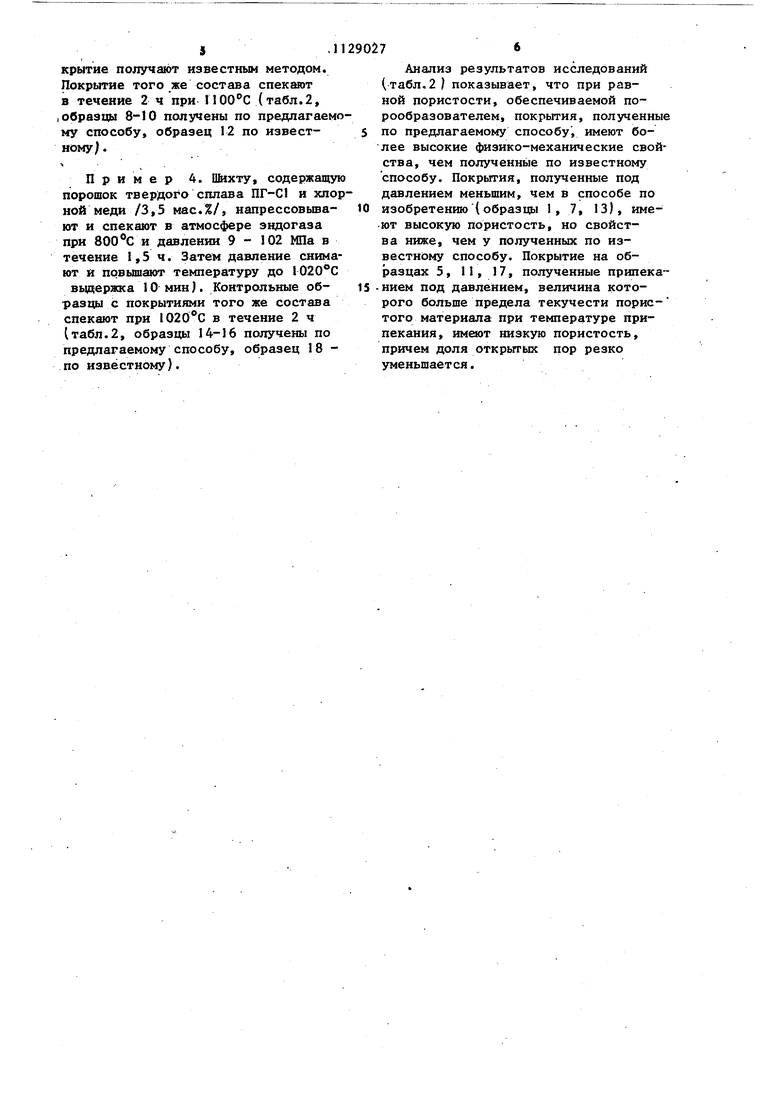

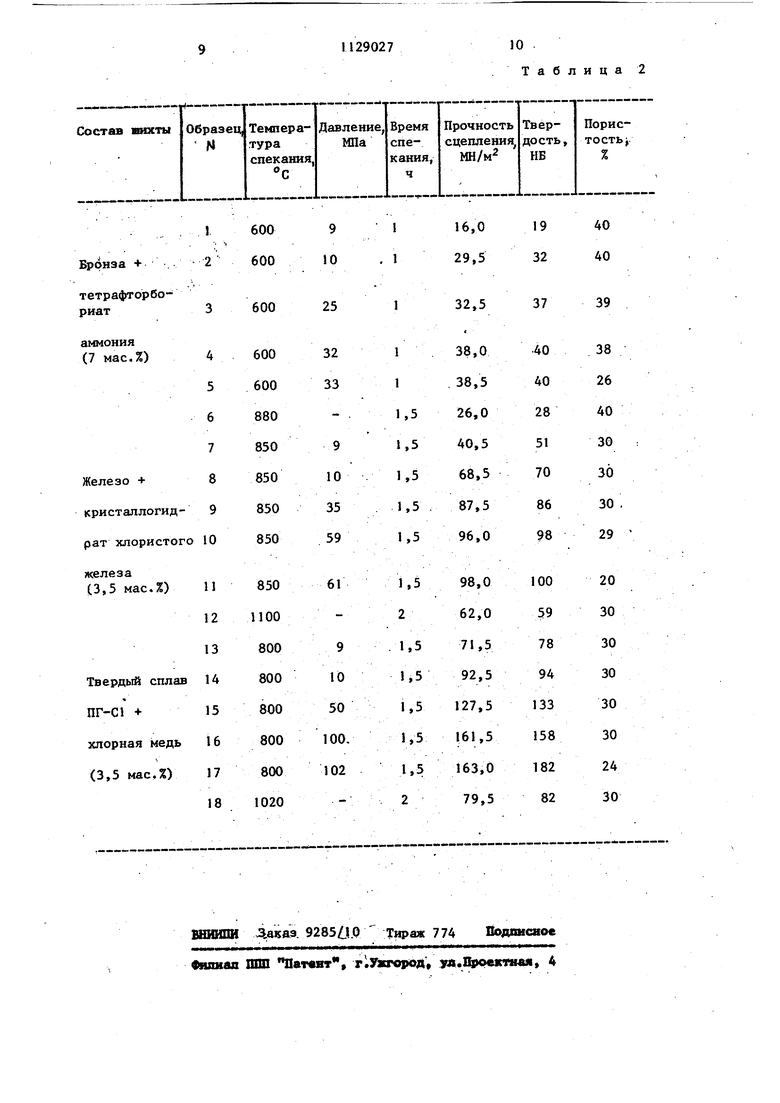

Изобретение относится к порошковой металлургии, в частности к технологии получения пористых изделий и покрытий из металлических порошков . . Известен способ ползгчения пористых порошковых покрытий, включающий приготовление пластифицированной шихты, нанесение ее на упрочняемую поверхность детали методом обмазки и спекания С1 J. Однако данный способ характеризуется недостаточно высокой пористостью получаемых.покрытий. Наиболее близким к предложенному по технической сущности и достигаемому результату является способ приготовления спеченных покрытий, включающий приготовление шихты из металлического порошка и порошкообразователя, напрессовку шихты на поверхность заготовки, спекание с изотермической вьщержкой при температуре разложения порообразователя 2. Недостатками известного способа являются низкая твердость и прочнос сцепления его с заготовкой. Цель достигается тем что соглас но спрсобу изготовления спеченных пористых покрытий, включающему приготовление шихты из металлического порошка и порообразователя, напрессовку шихты на поверхность за готовки, спекание с изотермической выдержкой при температурном разложении порообразователя, после напрессовки шихты на поверхность за готовки проводят предварительное спекание при температуре ниже температуры разложения порсобразова теля при давлении не менее 10 Ша, но не более предела текучести материала покрытия. Способ осуществляют следующим об . разом. Вначале приготавливают шихту, со держащую металлический порошок и по рообразователь, температура разложе ния которого лежит в интервале температур спекания металлического порошка. Затем формуют из шихты каким либо известным способом заготовку или покрытие на поверхности детали после чего прикладывают к сформованной заготовке или покрытию давле ние, нагревают ее до температуры, н ходящейся в интервале температур спекания, rto более низкой, чем температура разложения пороббразователя, и спекают при этой температуре. По окончании процесса спекания давление снимают и нагревают заготовку или покрытие до температуры разложения порообразователя или превьшающей ее, но не вьш1е, чем верх-. НИИ предел температур спекания. После испарения порообразователя охлаждают пористое изделие и покрыВ процессе спекания под давлением при температуре, более низкой, чем температура разложения порообразователя, происходит образование контактных мостиков между частицами металлического порошка, обеспечивающих высокие прочностные свойства изделий, а также высокую тепло- и электропроводность. Кроме того, в случае получения покрытий за счет протеканий диффузионных процессов обеспечивается высокая прочность сцепления покрытий с основой. При этом существенно, что процесс спекания в данном случае практически не сопровождается уплотнением шихты, поскольку этому препятствует наличие в шихте неразлагающегося при спекании порообразователя. Увеличение температуры по окончании спекания приводит к разложению порообразователя и образованию пор, при этом величина пористости зависит от концентрации порообразователя и практически не зависит от продолжительности спекания и величины прилагаемого давления. Ими определяется только физикомеханические свойства полученных изделий и покрытий: прочность сцепления с основой, прочность межчастичных койтактов, обуславливающих твердость, прочность на сжатие и т.д. Верхнее значение давления обусловлено тем, что при температурах, лежащих в интервале температур спекания металлических порошков (300-1500.с), обеспечить без выхода из строя формующего пуансона давление более 100 МПа практически невозможно. Нижнее значение давления (10 МПа) является, минимальнрй величиной активирующего давления при спеканиипод давлением металлических порошков. Для получения пористых изделий и покрытий с повышенными (по сравнению с известным способом) физико-механическими свойствами использованы хлористый аммоний (для баббита/Б-83), тетрафторбориат аммония (для бронз БрОф10-1), хлорная медь (для твердо го сплава ПГ-С1), гидрат хлористого железа (для железа ПЖ2М2), В табл. 1 приведены режимы спека ния под давлением покрытий из перечисленных порошков и их прочность t сцепления со стальной основой после удаления порообразоватёля путем нагрева и 10-минутной вьздержки при температуре, превышающей температуру разложения порообразоватёля на 2Q-50°C. Количество порообразоват.ел выбирают таким образом, чтобы обеспечить пористость в пределах 30-40% Проведенные исследования позволяют более точно определить верхний предел давления, который зависит .от свойства спекаемого порошка. При повышении активирукщего давления более предела текучести, который имеетпри температуре спекания порошков1 й материал требуемой пористости, общая пористость покрытия сн жается, несмотря на увеличение содержания порообразоватёля. Так, спе ченная бронза пористостью 40% имеет при предел текучести . 32,5 Ш/м , для получения пористого изделий или покрытия из порошка брон зы предлагаемым способом необходимо величину давления выбирать в интервале 10-32 МПа. , Пример 1. Шихту, содержащую порошок бронзы марки и порошок тетрафторбориата аммония ЧЭ мас.%), температура разложения .которого составляет 650-850°С, напрессовьтают на торцовые поверхности цилиндрических заготовок. Спекание и Ч1рипекание сформованных слоев из бронзы осуществляют на лабораторной установке для горячего прессования в атмосфере диссоциированного аммиака при и давлении 32 МПа в течение I ч. После этого давле1Ше снимают, а температуру повышают до , и выдерживают при этой .температуре в течение 10 мин. Затем изделие с нанесенным на него покрытием охлаждают. Контрольное покрытие наносят известньм способом. Шихту, содержащую 9 мас.% тетрафторбориата аммония и порошок бронзы БрОф} О-, напрессован ную на поверхность заготовки, сйекают в течение 1j5 ч при . Исследование зико-механических свойств показывает, что при равной пористости ( 46-50%j покрытие, полученное по предлагаемому способу, имеет прочность сцепления с основой 37 -40 МПа, а твердость 38-40 НВ. Покрытие, полученное по известному способу, имеет прочность сцепления 25-28 МПа и твердость 28-31 НВ. Тепло- и электропроводность порошковых покрытий, полученных по предлагаемому способу, на. 20-24% выше, чем у покрытий, полученных известным способом. Таким образом, предлагаемый способ получения пористых изделий и покрытий обеспечивает получение высокопористых покрытий с более высокими физико-механическими свойствами (прочностью сцепления, твердостью, тепло- и электропроводностью ), чем известные методы.,Эти свойства особенно важны при изготовлении самосмазывающихся подшипников скольжения, теплообменников и фильтров. Пример 2. Шихту, содержащую порошок бронзы БРОФ10-1 и порошок тетрафторбориата аммония (7 мас.%/ напрессовьшают на торцовые поверхности цилиндрических заготовок. Спекание и припекание сформованных слоев осуществляют на лабораторной установке для горячего прессования, в атмосфере диссоциированного аммиака при и давлении 9-40 МПа в те- чение i ч. Затем давлением снимают, ч ; а температуру повьшают до 880 С и выдерживают при этой температуре в течение 10 мин. Контрольное покрытие наносят известным методом. Шихту, содержащую 7 мас.% тетрафторбориата аммония, напрессовывают на поверхность заготовок и спекают в течение 1,5 ч при . В табл.2 приведены результаты нсследованийфизико-механическихсвойств полученных покрытий (образиы 2-4 получены по .предлагаемому способу, образец,- по изве.стному ). Пример 3. Шихту, содержаую поропюк железа ПЖ2М2 и кристаллоидрат хлористого железа (3,5 мас.%)| апрессовывают па торцовые поверхости цилиндрических заготовок. Спеание и припекание осуществляют атмосфере эндогаза при и давении 9-61 bffla в течение 1,5 ч. Затем авление снимают и повышают темпеатуру до с вьщержкой при этой емпературе 10 мин. Контрольное покрытие получают известным методом. Покрытие того же состава спекают в течение 2 ч при Г100С (табл.2, ,образцы 8-10 получены по предлагаемо му способу, образец 12 по известному. Пример 4. ПМхту, содержащую порошок твердого сплава ПГ-С1 и хпор ной меди /3,5 мае.%/, напрессовьюают и спекают в атмосфере эндогаза при и давлении 9 - 102 МПа в течение 1,5 ч. Затем давление снимают и повышают температуру до выдержка 10 мин). Контрольные образцы с покрытиями того же состава спекают при в теченне 2 ч (табл.2, образцы 14-16 получены по предлагаемому способу, образец 18 по известному). Анализ результатов исследований (табл,2 / показывает, что при равной пористости, обеспечиваемой порообразователем, покрытия, полученные по предлагаемому способу, имеют более высокие физико-механические свойства, чем полученные по известному способу. Покрытия, полученные под давлением меньшим, чем в способе по изобретению (образцы 1,7, 13), имеют высокую пористость, но свойства ниже, чем у полученных по известному способу. Покрытие на образцах 5, 11, 17, полученные припеканием под давлением, величина которого больше предела текучести пористого материала при температуре припекания, имеют низкую пористость, причем доля открытьк пор резко уменьшается.

1129027

10 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2013187C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| Способ нанесения покрытий из металлического порошка | 1983 |

|

SU1135554A1 |

| Способ получения покрытий из металлического порошка | 1982 |

|

SU1140886A1 |

| Способ изготовления фрикционного изделия | 2023 |

|

RU2829077C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ПОКРЫТИЙ, включающий . приготовление шихты из метаплическо.го порошка и порообразователя, напрео совку шихты на поверхность заготовки, спекание с изотермической вьщержкой при температуре разложения порообразователя, от ичаюци йс я тем,- что, с целью повшения твердости покрытия и прочности сцепления его с заготовкой, после совки шихты на поверхность заготовки проводят предварительное спекание при температуре-гаске температуры разложен ния порообразователя при давлении не менее 10 МПа, но не более предела 5 текучестиматериала покрытия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дорожкин Н.Н Упрочнение и восстановление деталей машин металлическими порошками | |||

| Минск, Наука и техника, 1975,с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ярошевич В.К | |||

| Белоцерковский М.А | |||

| Антифрикционные покрытия из металлических порошков | |||

| Минск, Наука и техника, 1981, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1984-12-15—Публикация

1982-07-29—Подача