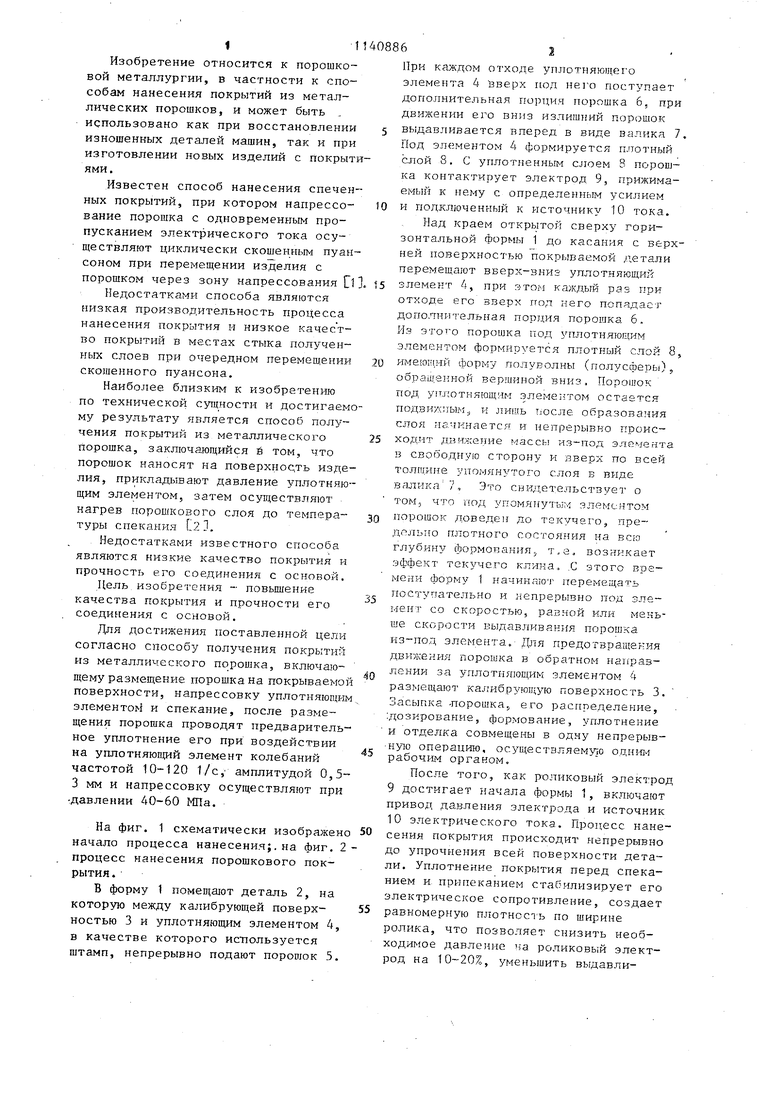

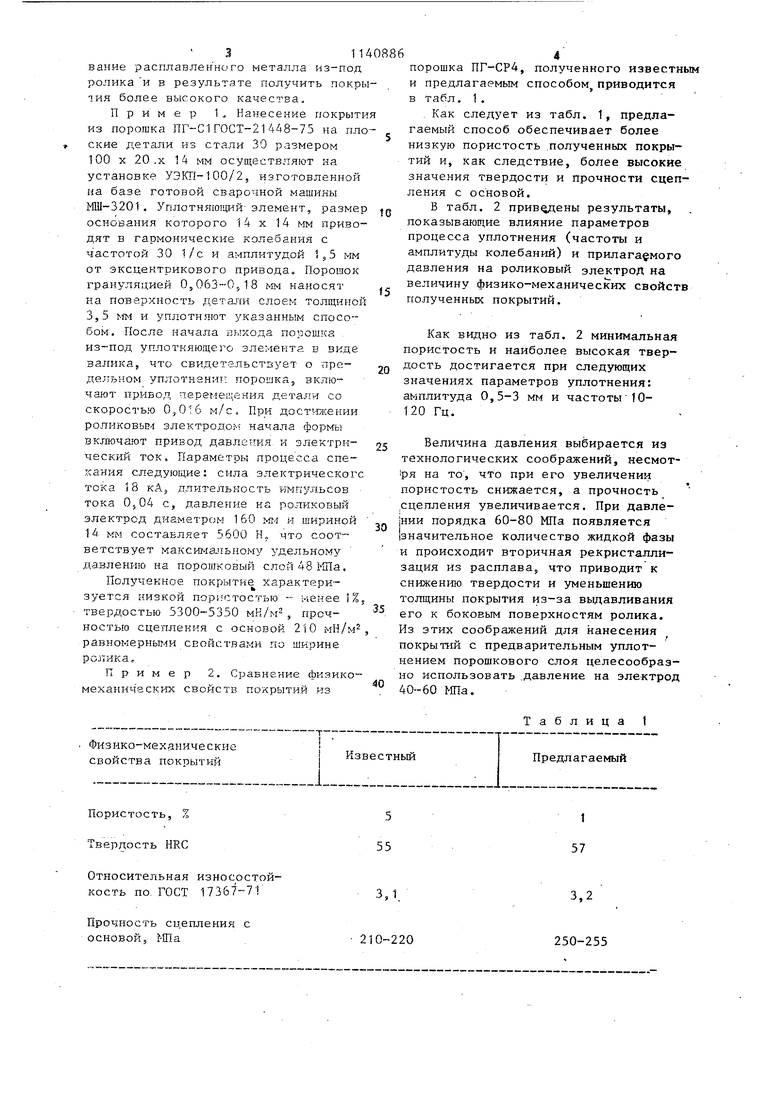

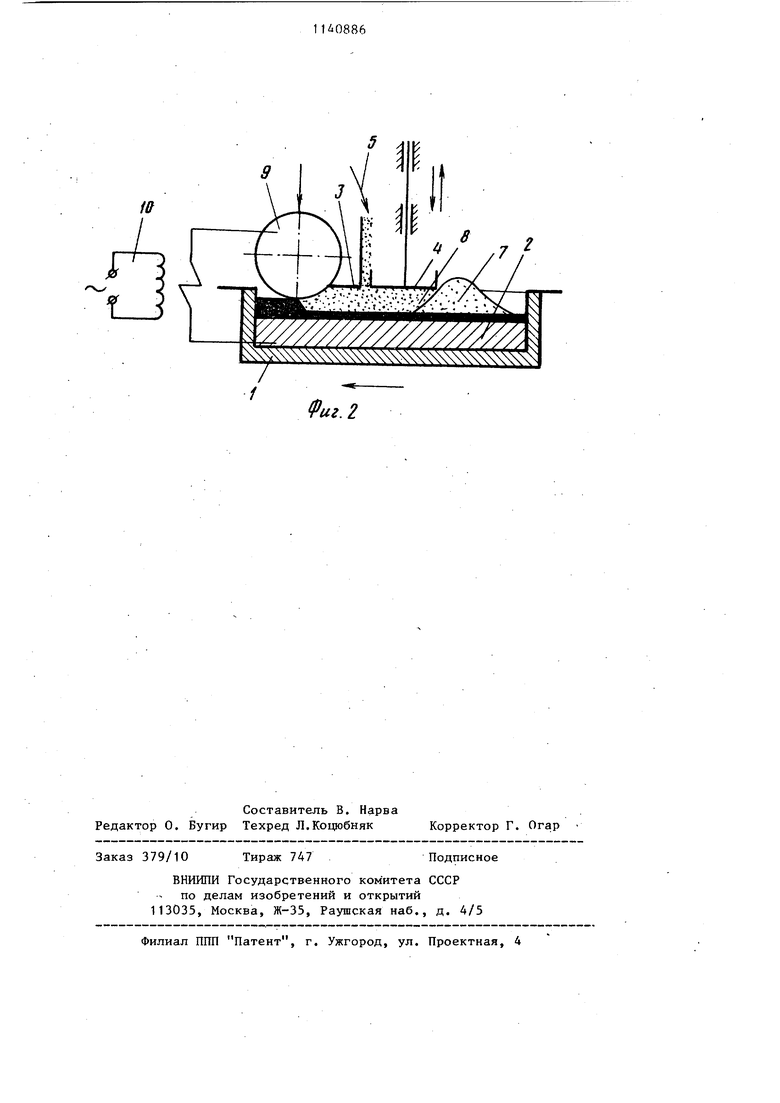

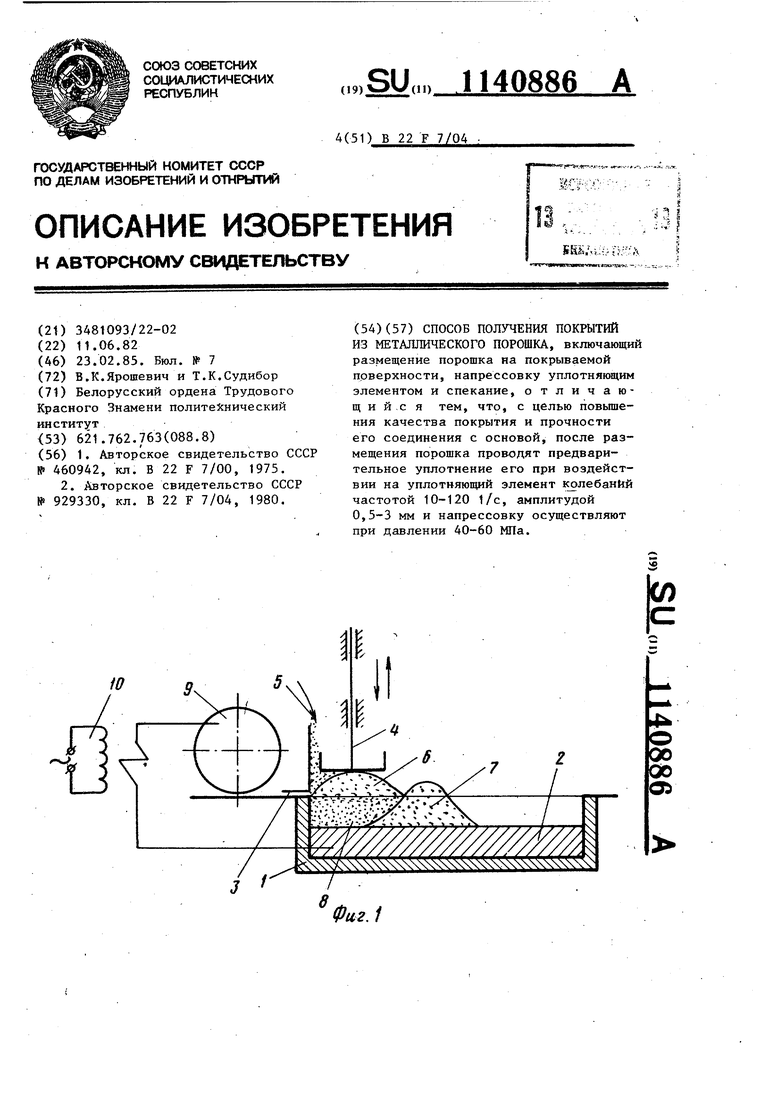

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлических порошков, и может быть . использовано как при восстановлении изношенных деталей машин, так и при изготовлении новых изделий с покрыт ями. Известен способ нанесения спеченных покрытий, при котором напрессование порошка с одновременным пропусканием электрического тока осуществляют циклически скошенным пуан соном при перемещении изделия с порошком через зону напрессования Cl Недостатками способа являются низкая производительность процесса нанесения покрытия и низкое качество покрытий в местах стыка полученных слоев при очередном перемещении скошенного пуансона. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ получения покрытий из металлического Порошка, заключающийся и том, что порошок наносят на поверхность изделия, прикладывают давление уплотняющим элементом, затем осуществляют нагрев nopoEfKOBoro слоя до температуры спекания .2. Недостатками известного способа являются низкие качество покрытия и прочность его соединения с основой. Цель изобретения - повьшгение качества покрытия и прочности его соединения с основой. Для достижения поставленной цели согласно способу получения покрытий из металлического порошка, включающему размещение порошка на покрываемо поверхности, напрессовку уплотняюпди элeмeнтo i и спекание, после размещения порошка проводят предваритель ное уплотнение его при воздействии на уплотняющий элемент колебаний частотой 10-120 1/с, амплитудой 0,5 3 мм и напрессовку осуществляют при давлении 40-60 МПа. На фиг. 1 схематически изображен начало процесса нанесения;, на фиг. 2 процесс нанесения порошкового покрытия. В форму 1 помещают деталь 2, на которую между калибрующей поверхностью 3 и уплотняющим элементом 4, в качестве которого используется штамп, непрерывно подают порошок 5. При каждом отходе уплотняющего элемента 4 вверх под него поступает дополнительная порция порошка 6, при двлжении его вниз излишний порошок выдавливается вперед в виде валика 7. Под элементом 4 формируется плотный слой 8. С уплотненным слоем 8 порошка контактирует электрод 9, прижимаемый к нему с определенным усилием и подключенный к источнику 10 тока. Над краем открытой сверху горизонтальной формы 1 до касания с верхней поверхностью покрьгваемой детали перемещают вверх-вниз уплотняющий элемент при этом каждый отходе его вверх под него попадает дополнительная пор)1ия порогика 6. Из nopoujKa под уплотняющим элементом формируется плотный слой 8, имеюп ий форму полуволны (полусферы), обрашепной вер ииной вниз. Порошок под у|Т,1- отняющ:-1М элементом остается под}зия;1Ым., и лишь тюс.ле образования слоя начинается и непрерывно происходит движение массы из-под элемента в свободную сторону и вверх по всей толщине упомянутого слоя в виде валика 7, Это снидетельстзует о ТОМ; что ПОД упомянутым элементом порошок доведен до текучего, предельно плотного состояния на всю глубину формования,, т.е. возникает эффект текучего клина. .С этого времени форму 1 начинаю перемещать поступательно и непрерывно под элемент со скоростью, равной или меньше скорости выдавливания порошка из-под элемента.- Для предотвращения движения порошка в обратном направлении за уплотняющим элементом 4 размещают ка.ггибрующую поверхность 3. Засыпка -порошка, его распределение, :дозироБание, формование, уплотнение и отделка совмещены в одну непрерывную операцию, осуществляему о однт-i рабочим органом. После того, как роликовый электрод 9достигает начала формы 1, включают привод давления электрода и источник 10электрического тока. Процесс нанесения покрытия происходит непрерывно до упрочнения всей поверхности детали. Уплотнение покрытия перед спеканием и припеканием стабгетизирует его электрическое сопротивление, создает равномерную плотность по ширине ролика, что позволяет снизить необходимое давление ча роликовый электрод на 10-20%, уменьшить выдавливанне расплавленного металла из-под ролика и в результате получить покры тия более высокого качества. Пример К Нанесение покрыти из порошка ПГ-С1ГОСТ-21448-75 на пло ские детали из стали 39 размером 100 X 20.x 14 мм осуществляют на установке УЭКП-100/2, изготовленной на базе готовой сварочной машины МШ-3201 . Уплотняю1ций- элемент, размер основания которого 14 х 14 мм приводят в гармонические колебания с частотой 30 1/с и амплитудой мм от эксцентрикового привода Порошок грануляцией Oj 063-0,. 18 NJM наносят на поверхность детали слоем толщиной 3,5 MI-I и уплотняют указанным способом. После начала выхода порошка из-под уплотняющего элемента в виде валика, что свидетельствует о предельном уплотненитл порошка, включают привод, перемещения детали со скоростью 0,016 м/с. При дост-гжении роликовьЕ1 электродом начала формы включают привод давления и электрический ток. Параметры процесса спекания следующие: сила электрическогс тока 18 кА, длительность импульсов тока 0,04 с, давление на роликовый электрод диаметром 160 мм и шириной 14 мм составляет 5600 FL что соответствует максимальному здельному давлению на порошковый слой481 Ша. Полученное покрытие характеризуется низкой пористостью -- менее 1% твердостью 5300-5350 мН/м, прочностью сцепления с основой 210 мН/м равномерными свойствами по ширине ролика. Пример 2. Сравнение физикомеханических свойств покрытий из 11 порошка ПГ-СРА, полученного известным и предлагаемым способом приводится в табл. 1. Как следует из табл. 1, предлагаемый способ обеспечивает более низкую пористость полученных покрытий и, как следствие, более высокие значения твердости и прочности сцепления с основой. В табл. 2 приведены результаты, показывающие влияние параметров процесса уплотнения (частоты и амплитуды колебаний) и прилагаемого давления на роликовый электрод на величину физико-механических свойств полученных покрытий. Как видно из табл. 2 минимальная пористость и наиболее высокая твердость достигается при следующих значениях параметров уплотнения: амплитуда 0,5-3 мм и частоты10120 Гц. Величина давления выбирается из технологических соображений, несмот|ря на то, что при его увеличении пористость снижается, а прочность сцепления увеличивается. При давле|нии порядка 60-80 МПа появляется значительное количество жидкой фазы и происходит вторичная рекристаллизация из расплава, что приводит к снижению твердости и уменьшению толщины покрытия из-за выдавливания его к боковым поверхностям ролика. Из этих соображений для нанесения покрытий с предварительным уплотнением порошкового слоя целесообразно использовать .давление на электрод 40-60МПа. Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ нанесения покрытий из металлического порошка | 1981 |

|

SU980965A1 |

| Способ получения покрытий изМЕТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU831366A1 |

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2008 |

|

RU2367548C1 |

| Способ получения покрытий из металлического порошка | 1979 |

|

SU876306A1 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающий размещение порошка на покрываемой поверхности, напрессовку уплотняющим элементом и спекание, отличающий ,с я тем, что, с целью повьппения качества покрытия и прочности его соединения с основой, после размещения порошка проводят предварительное уплотнение его при воздействии на уплотняющий элемент колебаний частотой 10-120 1/с, амплитудой 0,5-3 мм и напрессовку осуществляют при давлении 40-60 МПа. сх 00 О)

Пористость, % Твердость HRC

Относительная износостойкость по. ГОСТ 17367-71

Прочность сцепления с основой, 1-Ша

1

57

3,2

3,1. 210-220 250-255

w

v

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ннанесения спеченный покрытий | 1972 |

|

SU460942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения покрытий из металлических порошков | 1980 |

|

SU929330A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-23—Публикация

1982-06-11—Подача