со ел сд ел

lu

1

Изобретение относится к порошково металлургии, в частности к нанесению покрытий из металлического порошка на поверхность изделий, и может быть использовано при восстановлении поверхности изношенных конструкционных деталей типа шестерни.

Известен способ нанесения покрытий из металлического порошка, включающий электродуговое напыление покрытия с последующей его механической и термической Обработкой О

Недостатками данного способа являются низкая производительность и низкое качество покрытий, обусловленное снижением механических свойст изделия в процессе напыления покрытия.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нанесения покрытий из металлического порошка, включающий напрессовку слоя из пог рошка на поверхность изделия и последующее электроконтактное изменение напрессованного слоя к поверхности изделия.

При этом приварку осуществляют птем импульсного пропускания тока, а в качестве металлического порошка используют порошки износостойких композиций 2 ,:

Недостатками известного способа .являются;низкое качество покрытия и высокий расход злектроэнергии, что обусловлено высоким электрическим сопротивлением порошковой шихты, вызывакмцим образование локальных зон нагрева, увеличение продолжительности процесса приварки и увеличение потре,бляемой мощности.

Цель изобретения - повьшение качества покрытия и снижение расхода электроэнергии.

Указанная цель достигается тем, что согласно способу нанесения покрытий из металлического порошка, включающему напрессовку порошкового слоя из порошка на поверхность изделия и последующую электроконтактную приварку напрессованного слоя к поверхности изделия, перед напрессовкой в порошок вводят раствор солей никеля, при этом отношение объемов раствора солей и металлического порошка составляет 0,4-0,8.

Кроме того, в качестве солей никеля используют хлористый и борфтористый никель.

55542

Способ осуществляют следукяцим образом.

Производят восстановление шестерен гидронасоса марки НШ-32 методом электроконтактной приварки металлического порошка. Материал шестерни сталь 18ХГТ. Напекание порошка производят на электроконтактной машине МТ 1613.

0 В качестве напекаемого материала используют порошок ФБХ-6-2 (гост 11546-75) зернистостью от 1000 до 40 мкм. В порошок добавляется раствор солей NlCl. и Ni (BF. )у2 в

J концентрациях насыщения NiCl,j 250 г/л, Ni(BF4)2 200 г/л.

При этом соотношение объемов раствора молей и порошков составляет 0,3-0,,9.

Q Напекание производится на вершины изношенных по высоте зубьев шестерен. После напекания производят шлифование зубьев шестерни по наружному диаметру и по боковой поверхности под

5 номинальный размер. Для сравнения производят восстановление шестерен известным методом электроконтактной приварки порошка бездобавлени/. жидкости. После напекания производится механическая обработка до номинальных размеров. О качестве восстановления зубьев шестерни при помощи предлагаемого и известного способов судят по следующим параметрам: твердость

5 вершины восстановленных зубьев; глубина зоны термического влияния; высота напеченного слоя порошка; прочность сцепления покрытия с поверхностью изделия.

п V

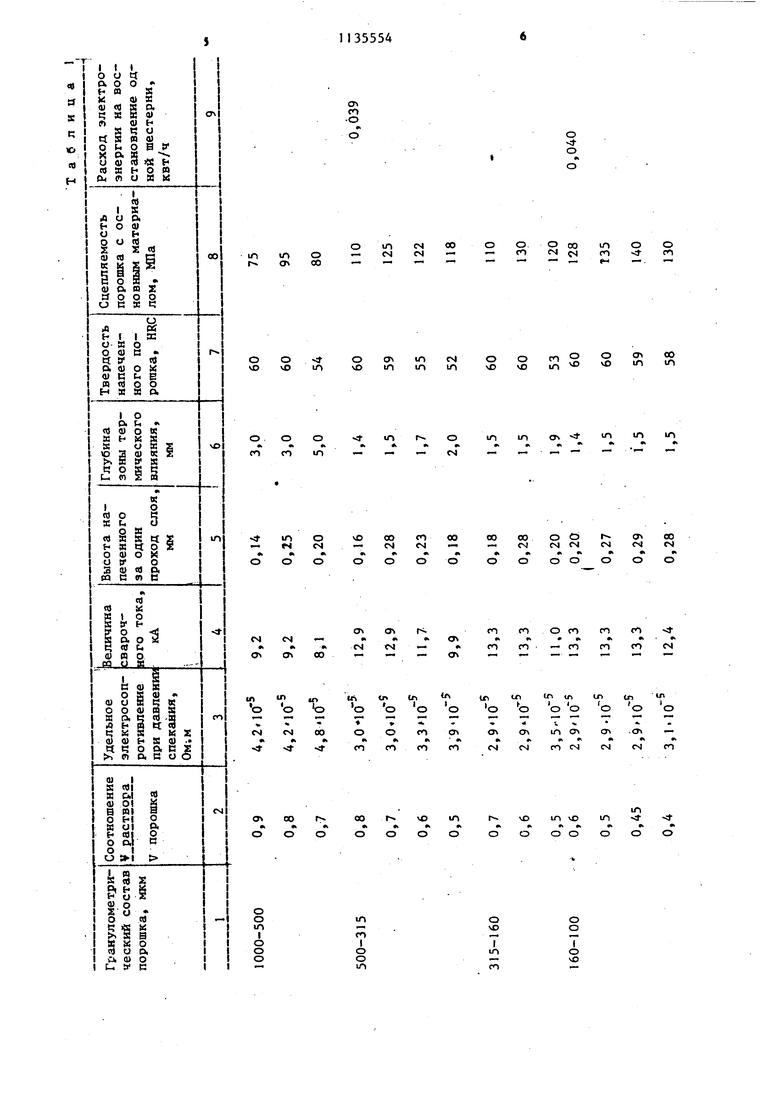

в табл. приведены эксперименталь ные данные по напеканию порошка ФБХ-6-2 различного гранулометрического состава .

Как видно из таблицы, качество восстановления предлагаемым способом вьш1е, чем известным при меньшем расходе электроэнергии.

Введение в напекаемый порошок раствора солей с низким удельным электросопротивлением (например, удельное электросопротивление раствора соли NiCl при концентрации 250 г/л равно 1,11/10 ом.м) снижает сопротивление порошка и выравнивает его по всему сечению прессовки, что способствует улучшению стабильности процесса припекания порошка. Электрический ток распространяется не через

случайные контакты между частицами порошка, а через всю массу припекаемого порошка. Процесс электроконтактного припекания порошка проводится при более низком напряжении и меньшем времени импулЬса тока. Все это приводит к снижению расхода электроэнергии и повьш1ению производительности процесса приварки порошка на изношенную поверхность.

Наличие галогенов (хлора и фтора) в зоне спекания порошка способствует переносу атомов спекаемого порошка через газовую среду путем образовани и диссоциации галогенйдов металлов спекаемого порошка, а это ведет к образованию межчастичных контактов.

Улучшению спекания и припекания порошка способствуют и такие вещества, как никель и бор, которые как активирующие элементы оказывают непосредственное воздействие на увеличение коэффициентов диффузии в поверхностных слоях частиц порошка. ,

Быстрое охлаждение восстановленной поверхности жидкостью, присутствукщей в порошке, уменьшает зону термического влияния на основной металл шестерни.

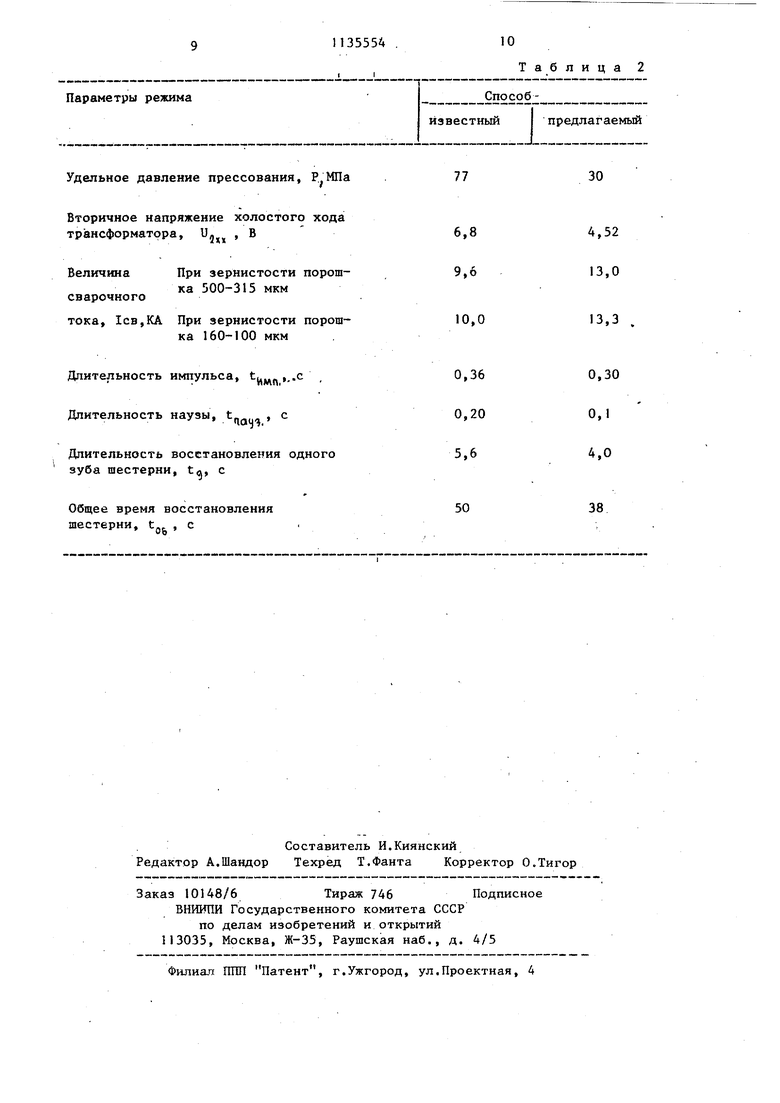

Увеличение производительности технологического процесса достигаем ся в предлагаемом способе за счет сокращения длительности электрических импульсов и пауз между ними. Экспериментальные результаты, подтверждающие увеличение производителности, приведены в табл. 2.

При этом оптимальным соотношение объемов раствора и порошка является 0,4-0,8, поскольку при увеличении соотношения до 0,9 (для крупных порошков наблюдается резкое снижение качества покрытия (снижение сцвпляемости с основным материалом), а при уменьшении этого соотношения до 0,3 (для мелкого порошка) отмечается снижение твердости покрытия и его сцепляемости с основным материалом (данные представлены в табл.1).

Таким образом, при использовании предлагаемого способа в 1,3 раза увеличивается производительность технологического процесса, возрастает качество нанесенного покрытия (твердость возрастает в среднем на 13%, прочнос ь сцепления покрытия с поверхностью изделия - на 25%), а также в 1,35 раза снижается расход электроэнергии.

Параметры режима

Удельное давление прессования,

Вторичное напряжение холостого хода трансформатора, U , В

Величина

При зернистости порошка 500-315 мкм сварочного

тока, 1св,КА При зернистости порошка 160-100 мкм

Длительность импульса, ,,.c Длительность наузы, t , с

Длительность восстановления одного зуба шестерни, ta, с

Общее время восстановления шестерни, t , с

Таблица 2

Способ-

1

известный предлагаемый

30

4,52 13,0

13,3

0,30

0,1

4,0

38

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ нанесения покрытий из металлического порошка на поверхность деталей цилиндрической формы | 1986 |

|

SU1445857A1 |

| Шихта для электроконтактного нанесения покрытий | 1990 |

|

SU1788066A1 |

| ШИХТА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАПЕКАНИЯ | 2002 |

|

RU2208661C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2440223C1 |

| Способ получения армированного покрытия | 1989 |

|

SU1655747A1 |

| Способ получения износостойких покрытий | 1988 |

|

SU1577931A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361706C1 |

| Устройство для нанесения покрытий из порошков | 1983 |

|

SU1088886A2 |

I.СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающий напрессовку слоя из пороопса на поверхность изделия н последующее электроконтактное припекание напрессованного слоя к поверхности изделия, отличающийся тем, что, с целью повьшения качества покрытия н снижения расхода злектрознергии, перед напрессовкой в порошок вводят раствор солей никеля, при зтом отношение объемов раствора солей и металлического порошка составляет 0,4-0,8, 2. Способ по п.1, о т л и ч a ющ и и с я тем, что в качестве солей г никеля используют хлористый и борфтористый никель.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология ремонта машин н оборудования, М., Колос, 1975, с.342-346 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бабаев И.А | |||

| Уплотнение порошкового материала клином | |||

| - Механизация и злектрификация сельского хозяйства, 1981, № 8, с.47-48 | |||

| . | |||

Авторы

Даты

1985-01-23—Публикация

1983-02-22—Подача