fa, ц,

2. Ультразвуковой способ контроля толщины изделия, заключающийся в двзоссторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени распространения эхосигналов, отличающ и и с я тем, что, с целью повьшения точности измерений, проводят одновременную эхолока1,ию основного и дополнительного отражателей опорного акустического канала с последующей последовательной эхолокацией двух сторон изделия, .регистрируют четьфе эхосигнала и измеряют интервалы вре- -, мени между первым: и вторым, вторьм и четвертым эхосигналами, по ко торым определяют толщину издеЛИЯ

3, Ультразвуковой способ контроля толщины изделия, заключающийся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическомканале и в измерении времени распространения эхосигналов, о т л и ч ающ и и с я тем, что, с целью повышения точности измерений проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала с последующей последовательной пассивной эхолокацией дополнительного отражателя и эхолокацией двух сторон изделия, регистрируют четыре эхосигнала и измеряют интервалы времени между первым и вторым,третьим и пятым эхосигналг 1И,по которым определяют толщину изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЕ ДИАГНОСТИЧЕСКОЕ УСТРОЙСТВО | 2002 |

|

RU2221494C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2015 |

|

RU2596242C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

| Внутритрубный ультразвуковой дефектоскоп | 2016 |

|

RU2626744C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| Способ ультразвукового эхоимпульсного контроля труб | 1985 |

|

SU1270683A1 |

| Ультразвуковой толщиномер | 1987 |

|

SU1446469A1 |

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТРУКТУРЫ МАТЕРИАЛА | 2010 |

|

RU2442154C1 |

1. Ультразвуковой способ контроля толщины изделия, заключающийся SUn.. 1129489 Г Э

1

Изобретение относится к измерительной технике и может быть использовано для контроля линейных размеров промышленных изделий.

Известен ультразвуковой способ контроля толщины изделия, заключающийся в двухсторонней эхолокации изделия, ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени распространения эхосигналов |1 .

Недостатком данного способа является низкая точность измерений.

Цель изобретения - повышение точности измерений

Поставленная цель по первому варианту достигается тем,что по ультразвуковому способу контроля ТОЛ1ЦИНЫ,

заключающемуся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акустическом канале и в измерении времени .распространения эхосигналов, проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала и одной из сторон с последующей эхолокацией второ стороны изделия, регистрируют четыре эхо-сигнала и измеряют интервал времени между третьим и четвертым

эхосигналами, по которому определяют толщину изделия.

Поставленная цель по второму варианту достигается тем, что согласно

ультразвуковому способу контроля толщины изделия, заключающемуся В двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации отражателя в опорном акусти ческом канале и в измерении времени распространения эхосигналов, проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала с по5 следующей последовательной эхолокацией двух сторон изделия, регистрируют четыре эхосигнала и измеряют интервалы времени между первым и вторым, вторым и четвертым эхосигнаг лами,по которым определяют толщину изделия.

Поставленная цель по третьему варианту достигается тем, что по ультразвуковому способу контроля толщины

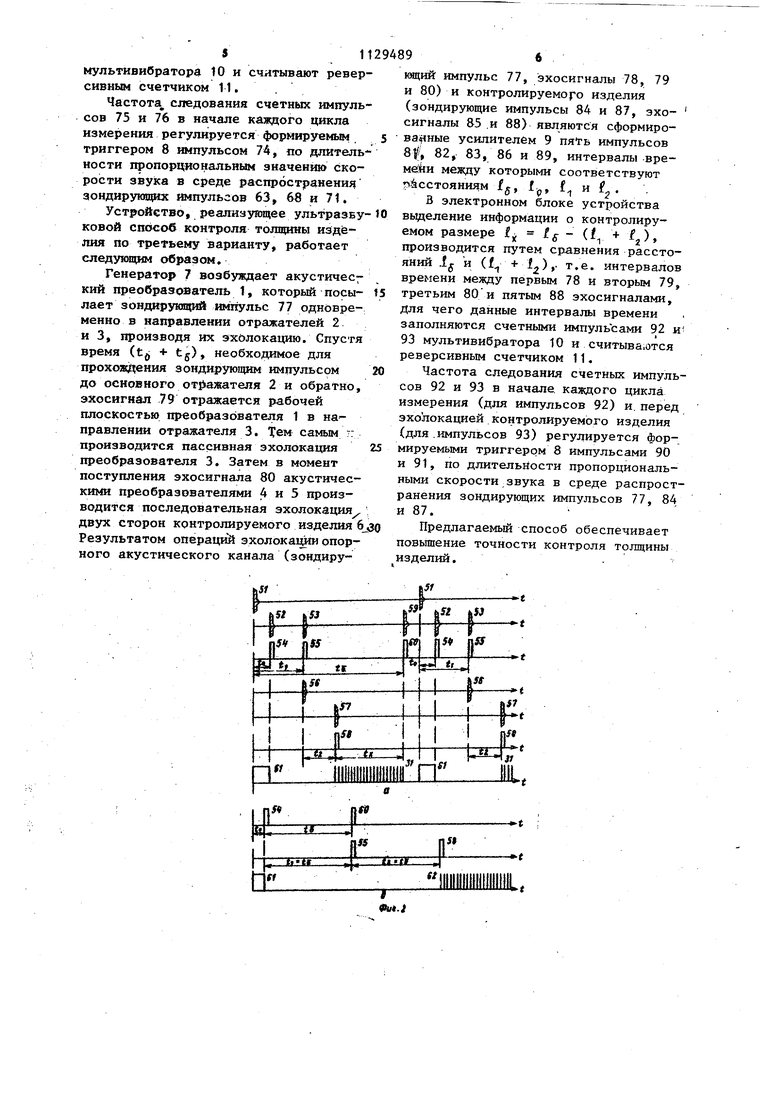

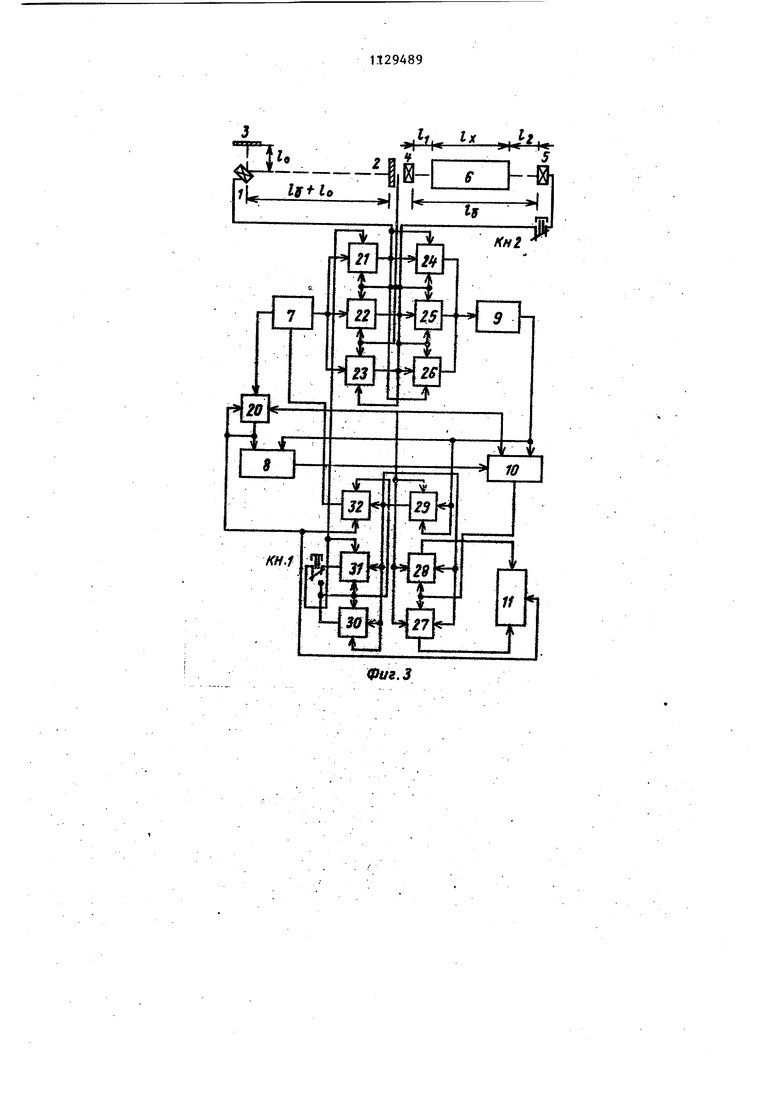

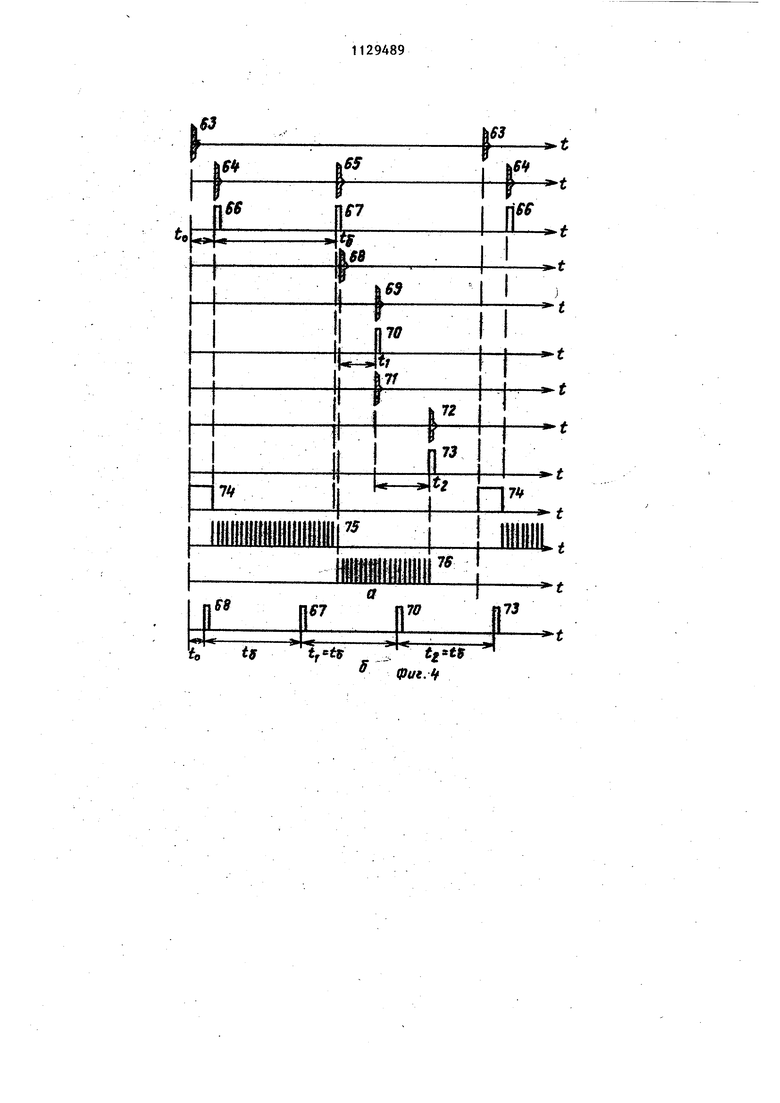

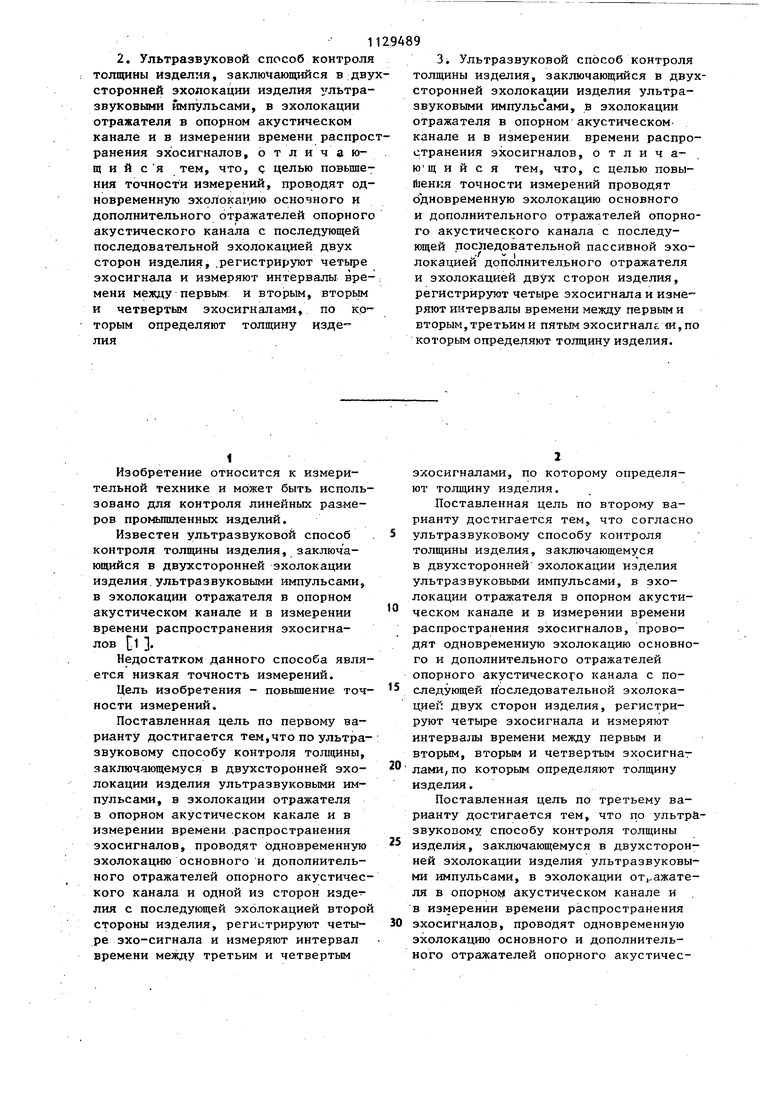

изделия, заключающемуся в двухсторонней эхолокации изделия ультразвуковыми импульсами, в эхолокации от4.ажателя в опорном акустическом канале и . в измерении времени распространения эхосигн.ало.в, проводят одновременную эхолокацию основного и дополнительного отражателей опорного акустического канала, с последующей.последова тельной пассивной эхолокацией допол нительного отражателя и эхолокацией двух сторон изделия, регистрируют четыре эхос гнала и измеряют интерв лы времени между первым и вторым, третьим и пятым эхосигналами, по ко торым определяют толщину изделия. На фиг, t изображена блок-схема J устройства, реализующего ультразвуковой способ контроля толщины изделия по первому варианту; на фиг,2 временные диаграммы сигналов в различных точках блок-схемы; на фиг,3 блок-схема устройства, реализздащего ультразвуковой .способ контроля толщины изделия по второму варианту; на фиг, 4 - временные диаграммы сигналов в различных точках блоксхемы; на фиг, 5 - блок-схема устро ства, реализующего ультразвуковой способ контроля толщины изделия по третьему варианту на фиг, 6 - временные диаграммы сигналов в различ- ных точках блок-схемы. Устройство, реализующее ультразвуковой способ контроля толщины изделия в опорном акустическом кана ле содержит акустический преобразователь 1, основной отражатель 2, расположенный от акустического прео разователя 1 на расстоянии IQ б дополнительный отражатель 3, распол женный от акустического преобразова теля 1 на расстоянии 1, вовтором акустическом канале - акустические преобразователи 4 и 5, между которы ми помещается изделие 6, которое устанавливают на расстоянии f от акустического преобразователя 4 и на расстояние 2 ° акустического преобразователя 5, в электронном блоке - генератор 7, триггер 8, уси литель-формирователь 9, мультивибра тор 10, счетчик 11 импульсов и элек ронные ключи 12-19 (фиг, 1 - по пер вому варианту), 20-32 (фиг, 3 -.по второму варианту) и 33-50 (фиг, 5 по третьему варианту), Устройство, реализующее ультразв ковой способ контроля толщины издеЛИЯ по первому варианту, .работает следующим образом, . Генератор 7 возбуждает акустичес кие преобразователи 1 и 4, которые посьтают зондирующий импульс 51 (фиг. 2) в направлении основного 2 и дополнительного 3 отражателей опо ного акустического канала, произво9дя , тем самым их одновременную эхолокацию, В момент поступления эхосиггНала 53 акустическим преобразователем 3 производится эхолокация второй стороны изделия. Результатом эхолокации опорного канала (зондирующий импульс 51, эхосигналы 52 и 59) и изделия (зондирующие импульсы 51 и 56, эхосигналы 53 и 5Z) Я1вляются сформированные усилителем 9 четыре импульса 54, 55, 58 и 60, время регистрации которых соответствует расстояниям 1,,-,, а, 1 ) и i.в электронном блоке устройства выделение информации о контролируемом размере L t - (t 4 производится путем заполнения интервала йремени между третьим 58 и четвертым 60 эхосигналами счетными импульсами 62 мультивибратора 10, выход которого подключен к счетчику 11, Частота следования счетных импульсов 62 в начале каждого цикла измерения регулируется формируемым триггером В импульсом 61, по длительности пропорциональным скорости звука в среде распространения зондирующих импульсов 51 и 56, Устройство, реализующее ультразвуковой способ контроля толщины изделия по второму варианту,работает следующим образом, Генератор 7 возбуждает акустичес.лий преобразователь 1, который посылает зондирующий импульс 63 в направлении отражателей 2 и 3, производя их одновременную эхолокацию, В момент поступления эхосигнала 65 акустическими преобразователями 4 и 5 производится последовательная эхолокация двух сторон изделия 6, Результатом операций эхолокации опорного акусти- ческого канала (зондирующий импульс 63, эхосигналы 64 и 65) и контролируемого изделия (зондирующие импульсы 68 и 71, эхосигналы 69 и 72) являются сформированные усилителем 9 четыре импульса 66, 67, 70 и 73, интервалы времени между которыми соответствуют расстояниям i, и ij , В электронном блоке выделение информации о контролируемом размере Ij( fg - (f, + 2 производится путем сравнения расстояний Ig и f.. /2 т,е, интервалов времени между первым 66 и вторым67, вторым 67 и четвертым 73 эхосигналами. Для этого данные интервалы времени заполняют счетными импульсами 75 и 76

мультивибратора 10 и считывают реверсивиьт счетчиком 11. .

Частота, следования счетных импульсов 75 и 76 в начале каждого цикла измерения регулируется формируемым триггером 8 импульсом 74, по длительности пропорциональным значению скорости звука в среде распространение зондирующих импульсов 63 68 и 71,

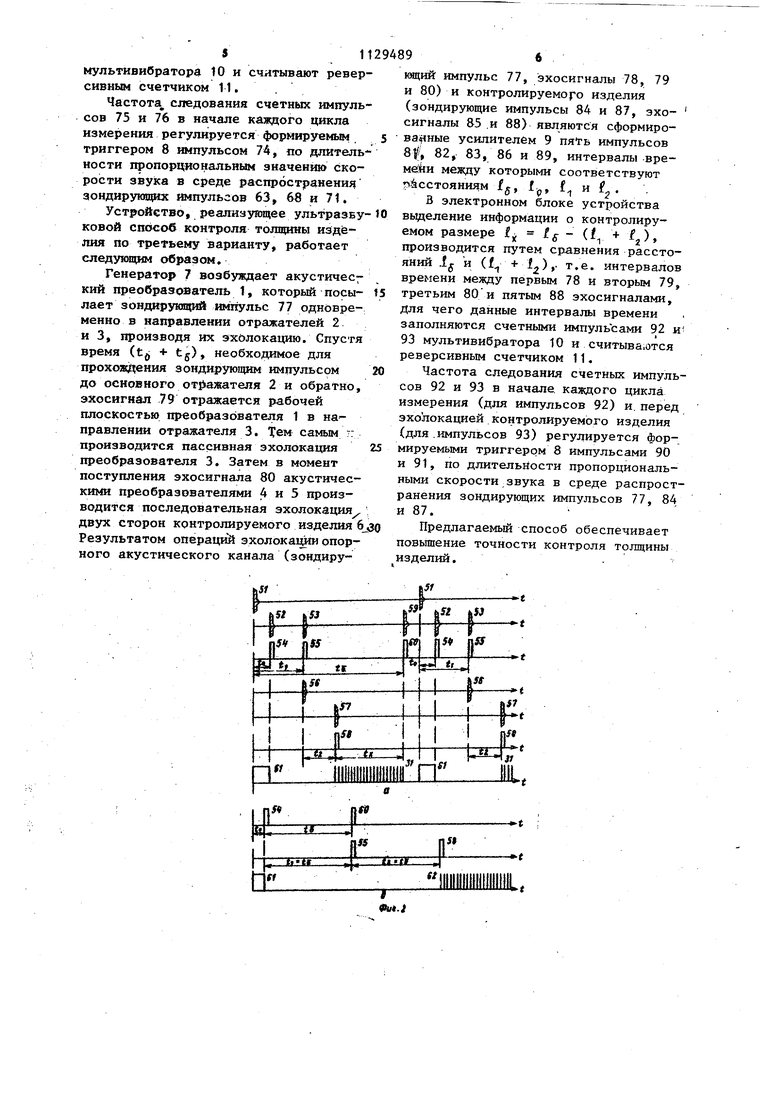

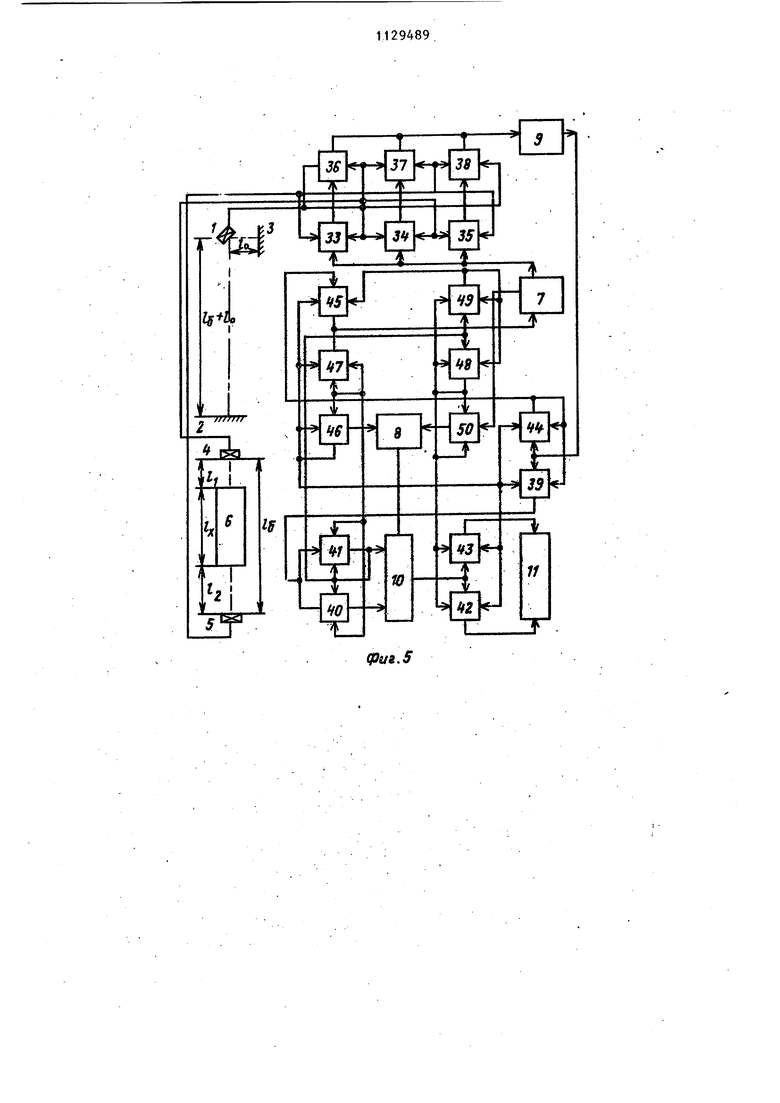

Устройство, реализующее ультразвуковой спстеоб контроля тол1цины изделия по третьему варианту, работает следующим образом.

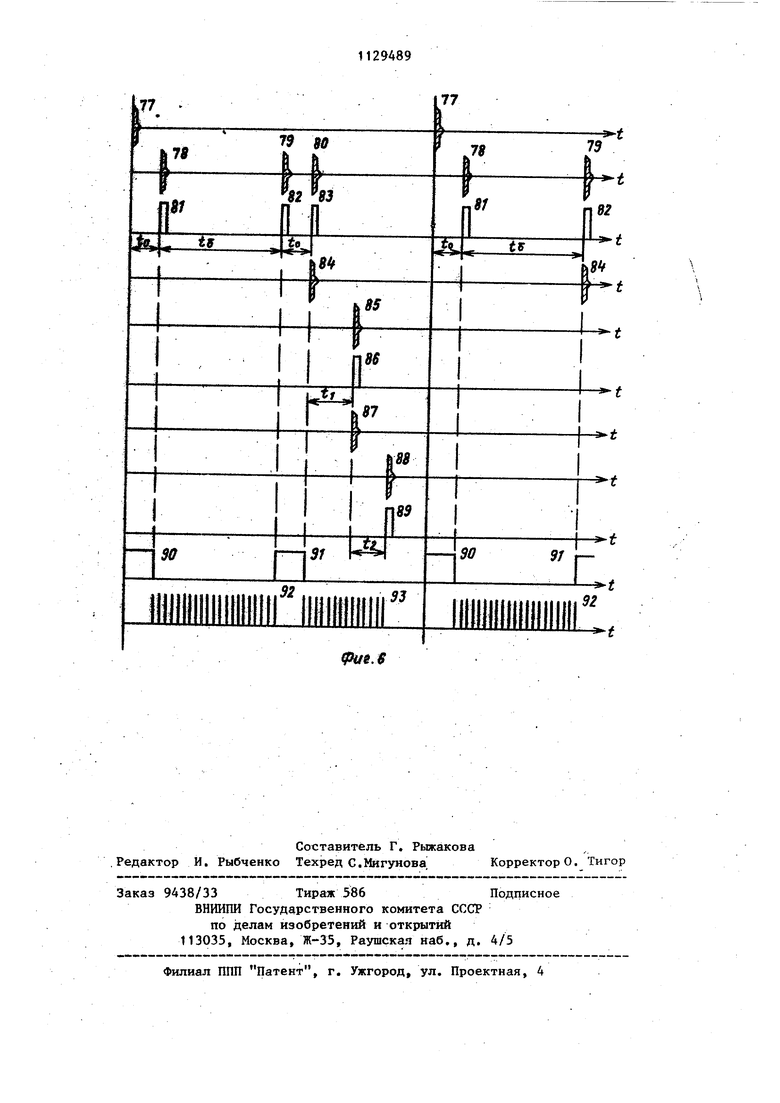

Генератор 7 возбуждает акустичес;кий преобразователь 1, который посылает зондируйщий импульс 77 одновременно в направлении отражателей 2 и 3, производя их эхолокацию. Спустя время (tjj + tg) необходимое для прохождения зондирующим импульсом до основного от1 ажателя 2 и обратно, эхосигнал 79 отражается рабочей плоскостью преобразователя 1 в направлении отражателя 3. Тем самым т: производится пассивная эхолокация преобразователя 3. Затем в момент поступления эхосигнала 80 акустическими преобразователями 4 и 5 производится последовательная эхолокация двух сторон контролируемого изделия 6j Результатом операц эхолокации опорного акустического канала (зондирующий импульс 77, эхосигналы 78, 79 и 80) и контролируемого изделия (зондирующие импульсы 84 и 87, эхосигналы 85 .и 88) являются сформирова ные усилителем 9 пять импульсов 8, 82, 83, 86 и 89, интервалы време и меявду которыми соответствуют расстояниям f, fp, f и f 2

В электронном блоке устройства вьщеление информации о контролируемом размере i s г z производится путем сравнения расстояний ig и (fy + 1,),. т.е. интервалов времени между первым 78 и вторым 79, третьим 80 и пятым 88 эхосигналами, для чего данные интервалы времени заполняются счетными импульсами 92 к 93 мультивибратора 10 и считыва.отся реверсивным счетчиком 11.

Частота следования счетных импульсов 92 и 93 в начале каждого цикла измерения (для импульсов 92) и. перед эхолокацией контролируемого изделия (для.импульсов 93) регулируется формируемыми триггером 8 импульсами 90 и 91, по длительности пропорциональными скорости, звука в среде распространения зондирующих импульсов 77, 84 и 87.

Предлагаемый способ обеспечивает повьшение точности контроля толщины изделий.

.1. .

Фиг.З

фил, 5

t t

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU394657A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-15—Публикация

1983-08-08—Подача