Изобретение относится к области измерений, предназначено для неразрушающих испытаний ультразвуковыми методами и может быть использовано в различных отраслях машиностроения для ультразвукового контроля структуры материала, в частности для определения формы графитовых включений в чугуне.

Известен способ ультразвукового контроля структуры равномерно гетерогенных твердых материалов [Труды Таганрогского радиотехнического института. Прикладная акустика. 1971, вып.22 с.264-269], при котором одним преобразователем излучают импульсы ультразвуковой поверхностной волны в контролируемый материал, другим преобразователем принимают прошедшую через этот материал волну, измеряют время прохождения волны от излучателя к приемнику, определяют скорость волны, по которой оценивают структуру контролируемого материала.

Однако недостатком данного способа является высокая погрешность измерения времени прохождения поверхностной ультразвуковой волны через контролируемый материал, обусловленная наличием помех в виде импульсов трансформированной поперечной волны, а также неадекватность структуры исследуемого материала структуре поверхности образца.

Известен способ контроля формы графитовых включений в чугуне [см. Koiwa M. Nondestructive Testing Now and Future. I mono, J., Jap. Foundrymen s Soc., 1987, n 3, h.127-132], при котором в контролируемый материал прямым преобразователем излучают импульсы ультразвуковой продольной волны, этим же преобразователем принимают первый и второй эхосигналы от противоположной поверхности, измеряют время между приемами первого и второго эхосигналов, измеряют толщину контролируемого изделия, по этим данным определяют скорость волны, по которой судят о форме графитовых включений в чугуне.

Недостатками этого способа являются необходимость замера толщины контролируемого изделия, высокий уровень электроакустической наводки, маскирующий донный эхо-сигнал и связанный с применением прямого совмещенного электроакустического преобразователя.

Наиболее близким по технической сущности к изобретению является способ ультразвукового контроля структуры материала [см. патент РФ №2060494, G01N 29/10, дата публикации 20.05.1996], заключающийся в том, что в контролируемое изделие излучают импульсы ультразвуковой продольной волны, принимают прошедшую через контролируемое изделие волну, измеряют время распространения волны, определяют скорость распространения волны, по которой оценивают структуру материала, причем используют ультразвуковую головную волну, а излучение и прием волны осуществляется разными преобразователями, которые расположены на одной поверхности и жестко скреплены между собой.

К недостаткам известного способа контроля структуры материала можно отнести узкую область применения и низкую точность измерения. Действительно, известным способом можно измерять только скорость головной продольной волны, а не истинно продольной волны, причем измерения, а значит и исследования свойств материалов осуществляются в приповерхностных областях, а не в полном объеме объекта. При этом хорошо известно, что при изготовлении металлических изделий методом литья структура металла по сечению сильно зависит от ряда факторов, таких как размер изделия, температуры расплавленного металла и температура литьевой формы, скорости остывания и т.д.

Технической задачей изобретения является расширение области применения и повышение достоверности и точности контроля структуры материала крупногабаритных объектов.

Эта техническая задача достигается тем, что известный способ ультразвукового контроля структуры материала, заключающийся в том, что в контролируемое изделие излучающим преобразователем излучают импульсы ультразвуковой волны, приемным преобразователем принимают прошедшую через контролируемое изделие волну, измеряют время распространения волны, определяют скорость распространения волны, по которой оценивают структуру материала, а излучающий и приемный преобразователи располагают на одной поверхности на фиксированном расстоянии, на поверхности контролируемого изделия располагают второй приемный преобразователь, принимающий прошедшую через контролируемое изделие ультразвуковую волну, измеряют время распространения волны до второго приемного преобразователя, фиксированное расстояние от излучающего преобразователя до первого приемного преобразователя и фиксированное расстояние от излучающего преобразователя до второго приемного преобразователя выбираются разными, а скорость распространения волны определяют по значениям времени распространения волны в первом и втором акустических каналах.

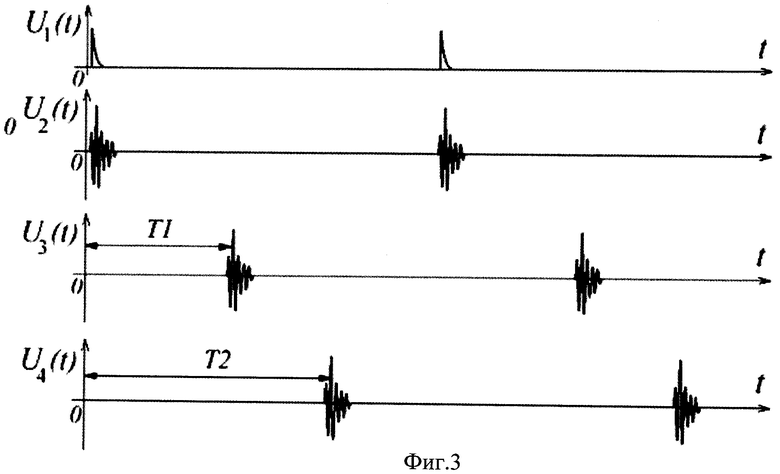

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема расположения ультразвуковых преобразователей при реализации заявляемого способа ультразвукового контроля структуры материала, на фиг.2 приведена структурная схема устройства, реализующего заявляемый способ ультразвукового контроля структуры материала, на фиг.3 приведены осциллограммы сигналов, в контрольных точках структурной схемы устройства, реализующего заявляемый способ ультразвукового контроля структуры материала.

Способ ультразвукового контроля структуры материала осуществляется следующим образом.

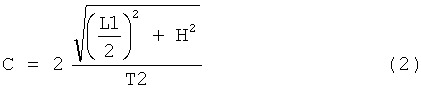

На поверхности контролируемого изделия устанавливают три ультразвуковых преобразователя, из которых первый преобразователь излучающий, а второй и третий - приемные. Таким образом, формируются два акустических измерительных приемо-передающих канала. Первый измерительный канал образован первой парой преобразователей и состоит из излучающего преобразователя и первого приемного преобразователя, причем базовое расстояние между ними выбрано равным L1, а второй ультразвуковой измерительный канал образован второй парой преобразователей и состоит из излучающего преобразователя и второго приемного преобразователя, причем базовое расстояние между ними выбрано равным L2. Величина L1 выбирается не равной величине L2. Излучающим преобразователем формируют зондирующие импульсы ультразвуковой продольной волны, первым приемным преобразователем и вторым приемным преобразователем в каждом из акустических каналов принимают импульсы эхо-волны, отразившиеся от противоположной поверхности изделия и прошедшие через контролируемое изделие по разным акустическим путям. Измеряют значения интервалов Т1 и Т2 задержки прохождения ультразвуковой волны в контролируемом изделии от излучающего преобразователя до первого и второго приемных преобразователей. Так как излучающий преобразователь и первый приемный преобразователь установлены на известном расстоянии L1 один от другого, а значение величины Т1 измерено в процессе эксперимента, то скорость распространения ультразвуковой волны может быть определена по следующей формуле:

где Н - неизвестная толщина контролируемого изделия.

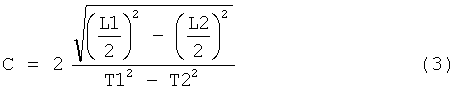

С другой стороны, так как излучающий преобразователь и второй приемный преобразователь установлены на известном расстоянии L2, а значение величины Т2 также измерено в процессе эксперимента, то скорость распространения ультразвуковой волны может быть определена по следующей формуле:

Решая совместно уравнения (1) и (2) можно получить выражение (3) для определения скорости С распространения ультразвуковой в контролируемом изделии:

Так как контролируемый параметр структуры материала влияет на скорость прохождения волны, то по значению скорости С оценивают структуру материала, например форму графита в чугуне.

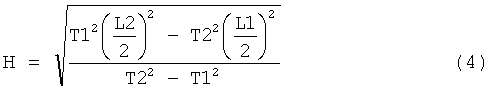

Одновременно заявляемый способ ультразвукового контроля структуры материала позволяет определить и толщину Н контролируемого изделия:

Структурная схема устройства, реализующего заявляемый способ ультразвукового контроля структуры материала, содержит электроакустически последовательно соединенные синхронизатор 1, генератор 2 зондирующих импульсов, излучающий преобразователь 3, первый приемный преобразователь 4, первый входной усилитель 5 и вычислитель 6 скорости ультразвуковой волны, последовательно соединенные второй приемный преобразователь 7, второй входной усилитель 8, выход которого соединен с вторым входом вычислителя 6 скорости ультразвуковой волны, третий вход которого соединен с выходом синхронизатора 1, блок 9 задания базовых расстояний, первый и второй выходы которого соединены соответственно с четвертым и пятым входами измерителя 6 скорости ультразвуковой волны, и контролируемое изделие 10.

Устройство, реализующее заявляемое техническое решение, работает следующим образом.

Синхронизатор 1 вырабатывает периодическую последовательность синхроимпульсов U1(t), запускающую генератор 2 зондирующих импульсов, который возбуждает излучающий преобразователь 3 (U2(t)), излучающий в контролируемом изделии зондирующую ультразвуковую волну. Ультразвуковая волна, отразившись от дна контролируемого изделия, принимается первым приемным преобразователем 4 (U3(t)) и после усиления в первом входном усилителе 5 поступает на вход вычислителя 6 скорости ультразвуковой волны. Донный эхо-импульс, принимаемый вторым приемным преобразователем 7 (U4(t)), усиливается по амплитуде во втором входном усилителе 8 и поступает на второй вход вычислителя 6 скорости ультразвуковой волны. На третий вход вычислителя 6 скорости ультразвуковой волны подается синхроимпульс (U1(t)), отмечающий момент начала измерений протяженности интервалов задержки эхо-сигналов первого и второго акустического каналов. На четвертый и пятый входы вычислителя 6 скорости ультразвуковой волны подаются с первого и второго выходов блока 9 задания базовых расстояний сигналы, пропорциональные значениям расстояний L1 и L2 соответственно между излучающим преобразователем 3 и первым и вторым приемными преобразователями. Вычислитель 6 скорости ультразвуковой волны выделяет из совокупности эхо-сигналов донные эхо-сигналы первого и второго акустических каналов и определяет значения Т1 и Т2 задержки эхо-сигналов. Далее в соответствии с формулой (3) и на основании определенных значений Т1-Т2 и заданных значений величин L1 и L2 определяется значение величины скорости С, по которой оценивают структуру материала, в частности определяют форму графитовых включений в чугуне.

Использование изобретения позволяет повысить точность и достоверность структуроскопии сложноструктурных материалов, в частности определить формы графитовых включений в чугуне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ПОВЕРХНОСТНЫМИ АКУСТИЧЕСКИМИ ВОЛНАМИ | 2007 |

|

RU2350944C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ТОНКОЛИСТОВОГО ПРОКАТА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2004 |

|

RU2262694C1 |

| Способ определения температурного коэффициента скорости ультразвука | 1989 |

|

SU1742632A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ЭХО-ИМПУЛЬСНОЙ ТОЛЩИНОМЕТРИИ | 2010 |

|

RU2422769C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МИКРОДЕФЕКТОВ В ЛИСТОВОМ СТЕКЛЕ | 2009 |

|

RU2390770C1 |

| Способ определения температурного коэффициента скорости ультразвука | 1989 |

|

SU1732177A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

Использование: для ультразвукового контроля структуры материала. Сущность заключается в том, что в контролируемое изделие излучающим преобразователем излучают импульсы ультразвуковой волны, приемным преобразователем принимают прошедшую через контролируемое изделие волну, измеряют время распространения волны, определяют скорость распространения волны, по которой оценивают структуру материала, а излучающий и приемный преобразователи располагают на одной поверхности на фиксированном расстоянии, при этом на поверхности контролируемого изделия располагают второй приемный преобразователь, принимающий прошедшую через контролируемое изделие ультразвуковую волну, измеряют время распространения волны до второго приемного преобразователя, фиксированное расстояние от излучающего преобразователя до первого приемного преобразователя и фиксированное расстояние от излучающего преобразователя до второго приемного преобразователя выбираются разными, а скорость распространения волны определяют по значениям времени распространения волны в первом и втором акустических каналах. Технический результат: расширение области применения и повышение достоверности и точности контроля структуры материала крупногабаритных объектов. 3 ил.

Способ ультразвукового контроля структуры материала, заключающийся в том, что в контролируемое изделие излучающим преобразователем излучают импульсы ультразвуковой волны, приемным преобразователем принимают прошедшую через контролируемое изделие волну, измеряют время распространения волны, определяют скорость распространения волны, по которой оценивают структуру материала, а излучающий и приемный преобразователи располагают на одной поверхности на фиксированном расстоянии, отличающийся тем, что на поверхности контролируемого изделия располагают второй приемный преобразователь, принимающий прошедшую через контролируемое изделие ультразвуковую волну, измеряют время распространения волны до второго приемного преобразователя, фиксированное расстояние от излучающего преобразователя до первого приемного преобразователя и фиксированное расстояние от излучающего преобразователя до второго приемного преобразователя выбираются разными, а скорость распространения волны определяют по значениям времени распространения волны в первом и втором акустических каналах.

| RU 2060494 C1, 20.05.1996 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МИКРОДЕФЕКТОВ В ЛИСТОВОМ СТЕКЛЕ | 2009 |

|

RU2390770C1 |

| Способ ультразвуковой дефектоскопии изделий | 1983 |

|

SU1130796A1 |

| Способ измерения скорости ультразвука в слое вещества | 1985 |

|

SU1244502A1 |

| WO 2007030378 A1, 15.03.2007 | |||

| WO 2008084538 A1, 17.07.2008. | |||

Авторы

Даты

2012-02-10—Публикация

2010-12-02—Подача