«

Изобретение относится к машиностроению и может быть использовано при измерении твердости металлических образцов, заготовок и деталей машин.

Известен способ измерения твердости металлических образцов, заключающийся в том, что внедряют в образец индентор под измерительной нагрузкой, фиксируют начало отсчета, увеличивают нагрузку до испытательной величины, осуществляют вьщержку при этой нагрузке с последующим ее уменьшением до величины измерительной нагрузки, измеряют глубину отпечатка индентора, по которой определяют твердость металлов Ш .

Недостатком данного способа является нестабильность показаний при измерениях, связанная с тем, что поскольку применяемые твердомеры одновременно выполняют две функции машины для механических испытаний металлических образцов и линейно-измерительного прибора, - измерительная нагрузка неодинакова при фиксировании начала отсчета глубины вдавливания индентора и при отсчете величины глубины отпечатка, хотя и создается каждый раз одним и тем же механизмом. Это происходит из-за того, что фиксирование начала и конца отсчета происходит в положениях индентора, которым предшествует его движение в разных направлениях, вследствие чего на результат измерения влияет погрешность обратного хода. Поскольку погрешность обратного хода зависит от таких факторов, как люфты в звеньях механизма прибора и силы трения, значения .которых неопределенньм образом изменяются с течением времени, показания твердомера-глубиномера нестабильны, т.е. меняются с течением времени.

Низкая стабильность показаний твердомера по известному способу особенно заметна при использовании больших испытательных нагрузок (до 3000 кгс) в производственных условиях.

Целью изобретения является повышение стабильности показаний при больших нагрузках.

Указанная цель достигается тем, что согласно способу измерения твердости металлических образцов, заключающемуся в том, что внедряют в обра

295122

зец индентор под измерительной нагрузкой, фиксируют начёшо отсчета, увеличивают нагрузку до испытательной величины, осуществхшют вьщержку 5 при этой нагрузке с последующим iee уменьшением, измеряют глубину отпечатка индентора, по которой определяют твердость металлов, после выдержки уменьшение Нагрузки осущестtO вляют до величины, меньшей, чем измерительная нагрузка, и дополнительно увеличивают нагрузку до измерительной.

Благодаря тому, что фиксирование

5 начала и конца отсчета производят в положениях индентора, которым предшествует его движение в одном и том же направлении, влияние погрешности ,обратного хода на стабильность изме0 рения глубины вдавливания индентора исключается.

Предлагаемый способ измерения твердости основьгоается на том, что в качестве меры сопротивления металла выдавливанию может приниматься не полная глубина, а лишь часть ее и главное внимание уделяется надежности измерения этой величины в производственных условиях.

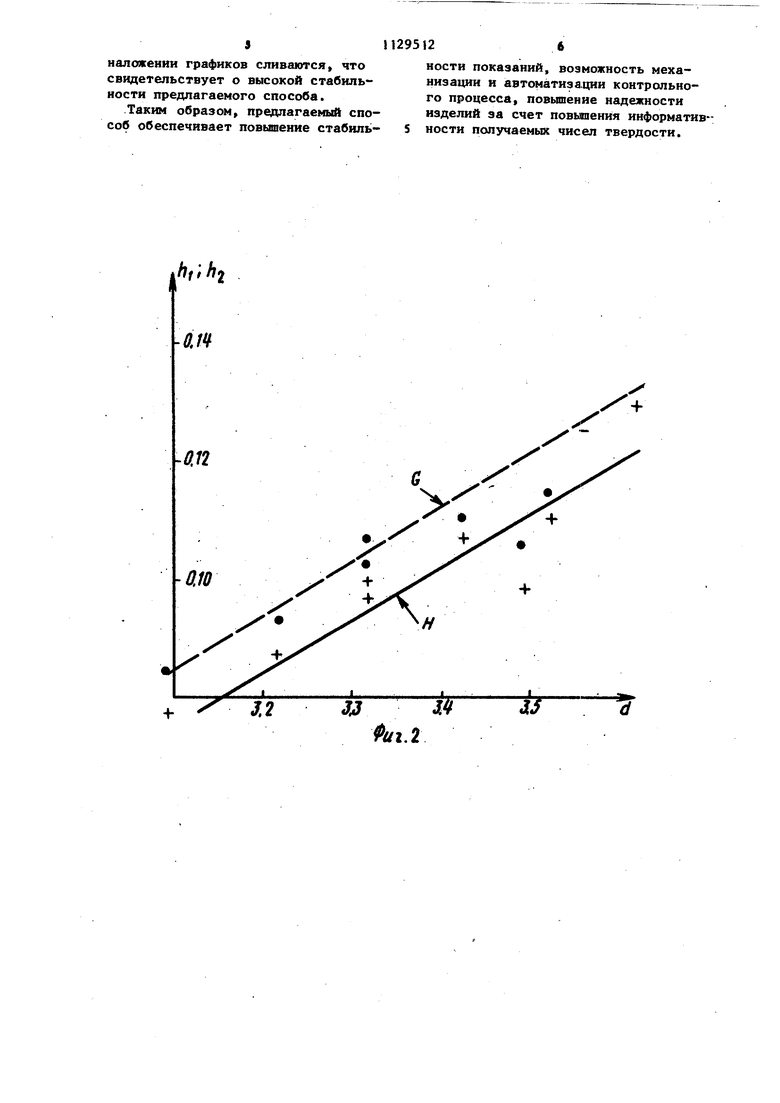

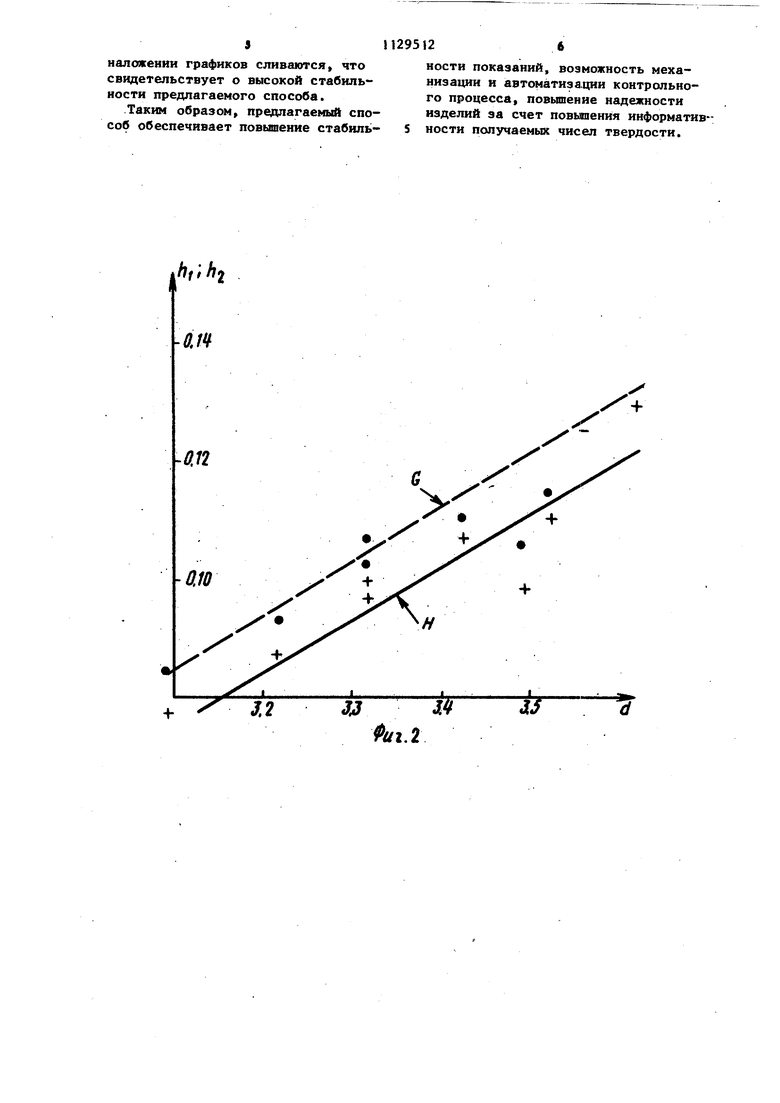

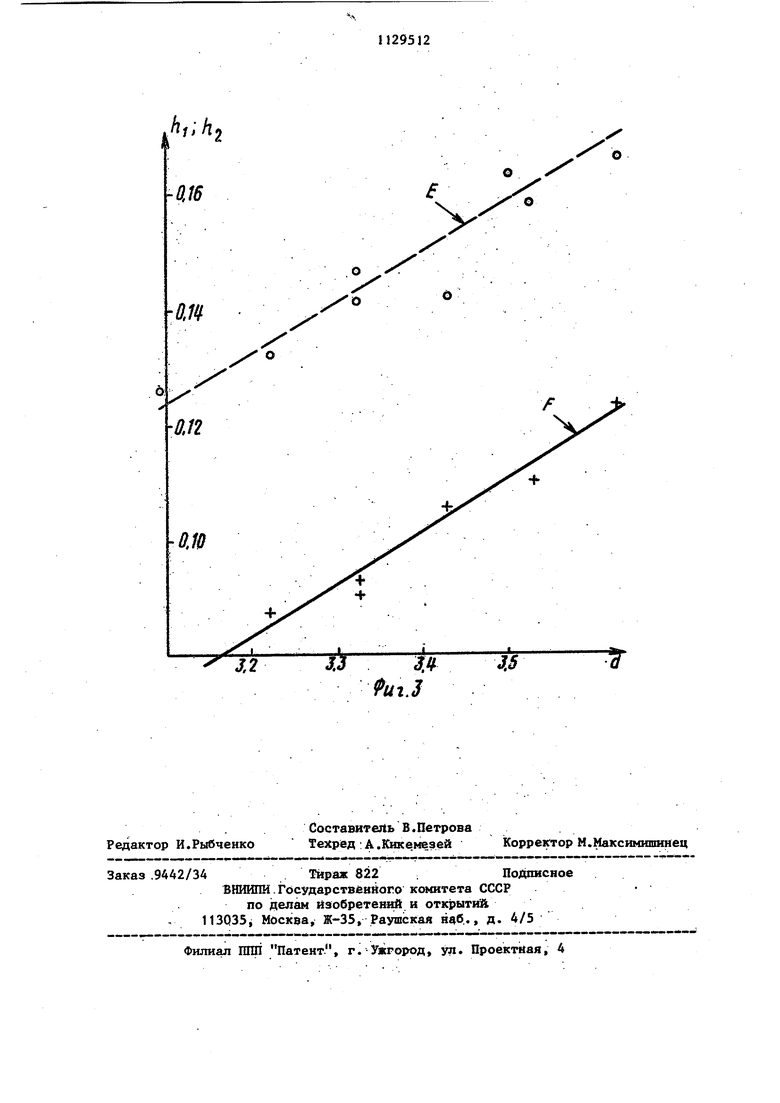

0 На фиг.1 схематически изображен процесс вдавливания в соответствии с предлагаемым способом измерения твердости металлических образцов на фиг.2 и фиг.З - графики зависи мости глубины от диаметра отпечатка, полученные на двух твердомерах с разной разницей усилия прямого и обратного хода.

Способ измерения твердости осу0 ществляется следующим образом.

В металлический образец 1 внедряют индентор 2 под измерительной нагрузкой. После нагруженйя индентора измерительной нагрузкой он

вдавливается в испытуемый материал и в этом положении, обозначенном точкой А , шкалу индентора твердомера-глубиномера устанавливают на нуль, т.е. фиксируют начало отсчета. За0 тем увеличивают нагрузку до испытательной, под действием которой в течение времени вьщержки под нагрузкой индентор достигает точки В . Затем нагрузку уменьшают до значения

5 переходной нагрузки, меньшей, чем измерительная нагрузка (величина этой нагрузки некритична и может быть равной нулю). В результате действия сил упругости материала образца отпечаток в какой-то мере восстанавливается и индентор достигает точки С . После этого нагрузку увеличивают до значения измерительной нагрузки, индентор опять углубляется и достигает точки D. В этом положении производят отсчет глубины вдавливания индентора, которая и характеризует твердость испытуемого материала. Графически эта глубина соответствует отрезку АИ .

Измерительную.нагрузку выбирают такой величины, чтобы ослабить влияние шероховатости поверхности образца, а также влияние способа установки и закрепления заготовки на точность получаемых результатов. Соотношение между измерительной и испытательной нагрузками должно быть таким, чтобы величина деформации, обусловленная действием разности этих нагрузок, была достаточной для измерения используемым линейно-измерительным прибором с требуемой точностью. Соотношение между измерительной и переходной нагрузками должно быть таким, чтобы величина упругости деформации материала образца при увеличении нагрузки от значения переходной до измерительной превышала порог чувствительности твердомера как линейно-измерительного прибора. Особенностью способа является ег применимость для материалов, обладающих упругостью и пластичностью. Оптимальное соотношение между величинами используемых нагрузок зависи от соотношения указанных свойств испытуемого материала. Кроме того, величина измерительной нагрузки дол жна обеспечивать достаточное перемещение индентора, которое может быть -уловлено твердомером как линейно-измерительным прибором. Экспериментальная проверка эффективности предлагаемого способа измерения твердости произведена на двух производственных твердомерах. Использованы образцы, изготовленные из стали 40ХНМА, термически обработанные до разной твердости. Измерительная нагрузка 1500 кгс, испытательная нагрузка 3000 кгс, переходная нагрузка 500 кгс. В качестве индентора использован стальной шарик диаметром tO мм.

Глубину вдавливания измеряют индикатором с ценой деления 0,01 мм, связанным с держателем шарика рычажной передачей с соотношением плеч 3:1. Диаметр полученного отпечатка измеряют с помощью отсчетного микроскопа с ценой деления 0,01 мм.

Испытания проводят по известному гл у биноме тричес кому способу (hD и по предлагаемому (h 2). О стабильности каждого способа судят по точности связи между диаметром отпечатка d и глубиной hi и h 2 соответственно для каждого способа.

0,113.0,11

0,160,11

0,1670,123

0,1370,13

0,110,107

0,1430,103

0,1070,100

0,1430,093

0,0870,077

0,1270,073 3,5 0,105 0,098 0,165 0,135 3,32 0,103 0,097 0,148 0,09 3,2 0,093 0,087 0,133 0,087 Результаты экспериментов сведены в таблицу. Графики зависимости глубины от диаметра отпечатка в одинаковом масштабе (фиг.2 и 3) построены по результатам испытаний на твердомерах с разницей усилий прямого и обратного хода кгс и кгс соответственно. Кривые Q и Е отражают зависимости, присущие известному способу, а кривые Н и F - предлагаемому способу. При совмещении графиков видно, что кривые G и Е лежат на значительном расстоянии друг от друга, что сввдетепьствует о нестабильности известного способа. Кривые Н и F при

наложении графиков сливаются что свидетельствует о высокой стабильности предлагаемого способа.

.Таким образом, пре плагаемый способ обеспечивает повышение стабильности показаний, возможность механизации и автоматизации контрольного процесса, повышение надежности изделий за счет повышения информативности получаемых чисел твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2009 |

|

RU2406993C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| Твердомер | 1990 |

|

SU1772682A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЁРДОСТИ ПОКРЫТИЯ | 2002 |

|

RU2222801C1 |

| СПОСОБ ПРИЖИЗНЕННОГО ИЗМЕРЕНИЯ ТВЕРДОСТИ ТКАНЕЙ ЗУБА | 2007 |

|

RU2359638C1 |

| Способ определения температуры стеклования | 2017 |

|

RU2665500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Способ определения физико-механических свойств материала | 1983 |

|

SU1147951A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ металлических образцов, заключакнцийся в том, что внедрявдт в образец индентор под измерительной нагрузкой, фиксируют начало отсчета, увеличивают нагрузку до испытательной велячины, осуществляют выдержку при этой нагрузке с последующим ее уменьшением, измеряют глубину отпечатка нн- Дейтора, по которой определяют твердость- металлов, отличающийс я .тем, что, с целью повышения стабильности показания при больших нагрузках, после вьщержки уменьшение нагрузки осуществляют до величины, меныпей, чем измерительная нагрузка, и дополнительно увеличивают нагрузку до измерительной.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вариелло В.В | |||

| Измерение твердости металлов | |||

| М., изд-во Госкомитета стандартов, мер и измерительных приборов СССР, Т965, с.46-50 (прототип). | |||

Авторы

Даты

1984-12-15—Публикация

1983-06-24—Подача