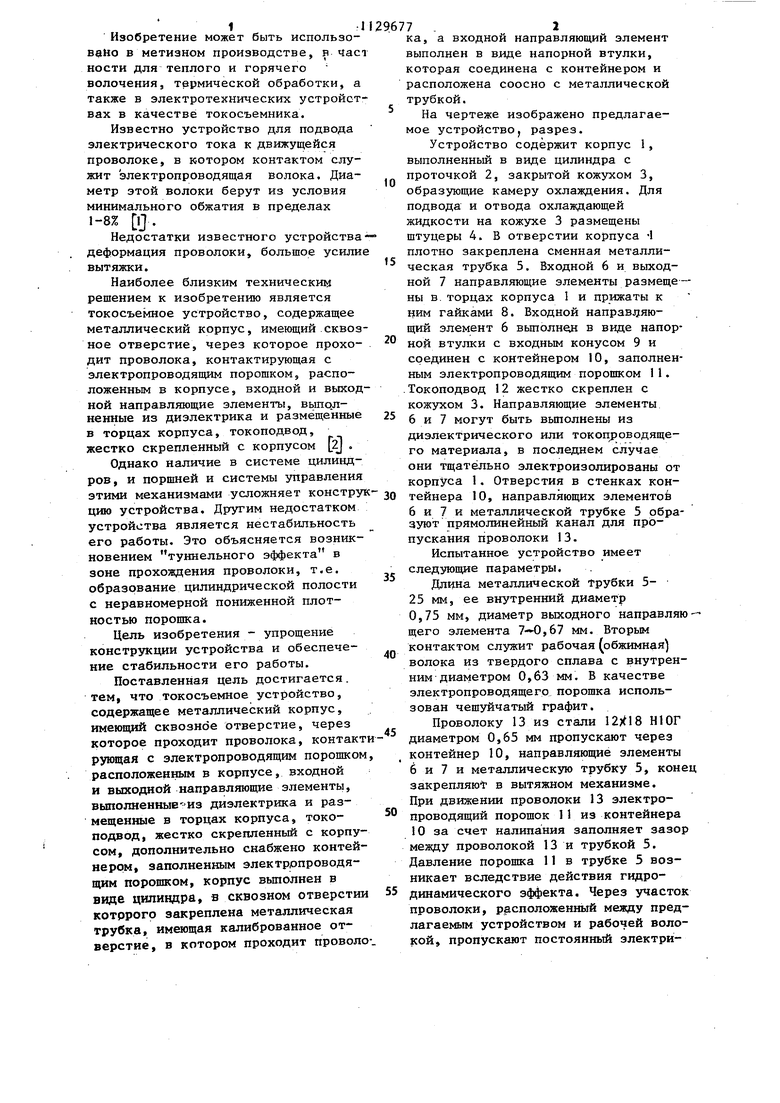

Изобретение может быть использовдно в метизном производстве, р час ности для теплого и горячего волочения, термической обработки, а также в электротехнических устройст вах в качестве токосъемника. Известно устройство для подвода электрического тока к движущейся проволоке, в котором контактом служит электропроводящая волока. Диаметр этой волоки берут из условия минима;льного обжатия в пределах 1-8% ij . Недостатки известного устройства деформация проволоки, большое усили вытяжки. Наиболее близким техническим решением к изобретению является токосъемное устройство, содержащее металлический корпус, имеющий .сквоз ное отверстие, через которое проходит проволока, контактирующая с электропроводящим порошком, расположенным в корпусе, входной и выход ной направляющие элементы, выполненные из диэлектрика и размещенные в торцах корпуса, токоподвод, жестко скрепленный с корпусом z . Однако наличие в системе цилиндров, и поршней и системы управления этими механизмами усложняет констру цию устройства. Дргугим недостатком устройства является нестабильность его работы. Это объясняется возникновением туннельного эффекта в зоне прохождения проволоки, т.е. образование цилиндрической полости с неравномерной пониженной плотностью порошка. Цель изобретения - упрощение конструкции устройства и обеспечение стабильности его работы. Поставленная цель достигается. тем, что Токосъемное устройство, содержащее металлический корпус, имениций сквозное отверстие, через которое проходит проволока, контак рующая с электропроводящим порошком расположенным в корпусе, входной и выходной направляющие элементы, выполненные-из диэлектрика и размещенные в торцах корпуса, Токоподвод, жестко скрепленный с корпу сом, дополнительно снабжено контей нером, заполненным электропроводящим порошком, корпус выполнен в виде цилиндра, в сквозном отверсти которого закреплена металлическая трубка, имеющая калиброванное отверстие, в котором проходит провол 7 .2 ка, а входной направляющий элемент выполнен в виде напорной втулки, которая соединена с контейнером и расположена соосно с металлической трубкой. На чертеже изображено предлагаемое устройствоJ разрез. Устройство содержит корпус 1, выполненный в виде цилиндра с проточкой 2, закрытой кожухом 3, образующие камеру охлаждения. Для подвода и отвода охлаждающей жидкости на кожухе 3 размещены штуцеры 4. В отверстии корпуса плотно закреплена сменная металлическая трубка 5. Входной 6 и выходной 7 направляющие элементы размеще- ны в. торцах корпуса 1 и прижаты к ним гайками 8. Входной направогяющий элемент 6 выполнен в виде напорной втулки с входным конусом 9 и соединен с контейнером 10, заполненным электропроводящим порошком 11. Токоподвод 12 жестко скреплен с кожухом 3. Направляющие элементы 6 и 7 могут быть вьшолнены из диэлектрического или токопд)оводящего материала, в последнем случае они тщательно электроизолированы от корпуса 1. Отверстия в стенках контейнера 10, направляющих элементов 6 и 7 и металлической трубке 5 образуют прямолинейный канал для пропускания проволоки 13. Испытанное устройство имеет следующие параметры. Длина металлической трубки 525 мм, ее внутренний диаметр 0,75 мм, диаметр выходного направляющего элемента ,67 мм. Вторым контактом служит рабочая (обжимная) волока из твердого сплава с внутренним диаметром 0,63 мм. В качестве электропроводящего порошка использован чешуйчатый графит. Проволоку 13 из стали 12Я18 Н10Г диаметром 0,65 мм пропускают через контейнер 10, направляющие элементы 6 и 7 и металлическую трубку 5, конец закрепляю в вытяжном механизме. При движении проволоки 13 электропроводящий порошок 11 из контейнера 10 за счет налипания заполняет зазор между проволокой 13 и трубкой 5. Давление порошка 11 в трубке 5 возникает вследствие действия гидродинамического эффекта. Через участок проволоки, расположенный между предлагаемым устройством и рабочей волокой, пропускают постоянный электри3

ческий ток силой до 75 А при напряжении между токоподводами 12В и скорости движения проволоки 1 м/с.

В процессе работы устройство охлаждают путем непрерывного пропускания жидкости через камеру охлаждения с целью отвода тепла, вьщеляющегося в порошке. Устройство работает стабильно, о чем судят по неизменности показаний вольтметра и амперметра. На поверхности протянутой проволоки не было обнаружено.следов электроэрозии. Эксперименты вьшолнялись неоднократно с продолжительностью каждого опыта до 30 мин. Применение металлической трубки 5 с разными

D i

соотношениями -:- и -.- влияет а d

на стабильность работы устройства.

Как показали эксперименты наибольшее давление создается когда диаметр отверстия металлической трубки 5 составляет 1,02-1,20 диамера проволоки. Нижний предел соотношения определяется из условия принятия необходимых допусков rta диаметр проволоки с целью исключени металлического контакта между проволокой 13 и трубкой 5. Верхний предел соотношения выбран из условия создания необходимого давления поро ка в зазоре между проволокой 13 и трубкой 5. Соотношение длины / трубки 5 к диаметру проволоки 13 -.-

1296774

определяется из экспериментальных данных и имеет зависимость 4.

d

5 При меньшем соотношении резко

возрастает переходное сопротивление порошкового контактирующего, устройства. Верхний предел -г- огранв чен только конструктивными сообра жениями(габаритами устройства . Вместе с тем, увеличение отношения

-,- больше приведенного в правой id части формулы не уменьшает переход5 ного сопротивления.

Предлагаемое устройство для подвода электрического тока выгодно отличается от прототипа, так как оно значительно проще по конструкции

20 и обеспечивает высокую стабильность: контакта. Простота конструкции заключается в отсутствии механизмов, создающих необходимое давление порошка, которое в предлагаемом

25 устройстве достигается за счет гидродинамического эффекта. Стабильность работы устройства обеспечивается постоянством давления электропроводящего порошка. Отсутствие непосредст30 венного контакта движущейся проволоки с деталями устройства устраняет его механический износ, так как поре шок выполняет и вторую функцию смазочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токосъемное устройство | 1986 |

|

SU1327215A2 |

| СПОСОБ РАБОТЫ ТЕПЛОВОЙ ЭЛЕКТРИЧЕСКОЙ РЕАКТОРНОЙ МАШИНЫ И ТЕПЛОВАЯ ЭЛЕКТРИЧЕСКАЯ РЕАКТОРНАЯ МАШИНА | 1999 |

|

RU2177203C2 |

| ВАГИНАЛЬНОЕ ЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТИМУЛЯЦИИ | 2005 |

|

RU2294216C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИССЛЕДОВАНИЯ ТРУБЧАТЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ПОДГОТОВКИ К ЭЛЕКТРОХИМИЧЕСКОМУ ИССЛЕДОВАНИЮ И СПОСОБ ИССЛЕДОВАНИЯ | 2019 |

|

RU2735584C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1756387A1 |

| РЕКТАЛЬНО-ВАГИНАЛЬНОЕ ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2004 |

|

RU2278698C1 |

| Устройство для электроконтактного нагрева | 1987 |

|

SU1475754A1 |

| СПОСОБ РЕГИСТРАЦИИ ИЗМЕНЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ТВЕРДЫХ ЭЛЕКТРОДОВ, КОНТАКТИРУЮЩИХ С ВЫСОКОТЕМПЕРАТУРНЫМИ ЭЛЕКТРОЛИТАМИ | 2011 |

|

RU2471169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

ТОКОСЪЕМНОЕ УСТРОЙСТВО, содержащее металлический корпус, имеющий сквозное отверстие, через которое проходит проволока, конта тирующая с электропроводящим порошком, расположенным в корпусе, входной и выходной направляющие элементы, выполненные из диэлектрика и размещенные в торцах корпуса, токоподвод, жестко скрепленный с корпусом, отличающееся тем, что, с целью упрощения конструкции и обеспечения стабильности работы, оно снабжено контейнером, заполненным электропроводящим порошком, корпус выполнен в виде цилиндра, в сквозном отверстий которого закреплена металлическая трубка, имеющая калиброванное отверстие, в котором проходит проволока, а входной направляющий элемент выполнен в виде напорной втулки, которая соединена с контейнером и расположена соосно с металлической трубкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коврев Г.С | |||

| Электроконтак ный нагрев, при обработке цветных металлов | |||

| М., Металлургия, 1975 с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ микробиологической обработки нефтяного пласта | 1981 |

|

SU1008425A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-15—Публикация

1982-12-28—Подача