111 Изобретение относится к оборудов нию для измельчения стальной стружк и может быть использовано при переработке вторичных черных металлов в черной металлургии и в тяжелом машиностроении, Наиболее близкой к изобретению по технической сущности и достигаемому результату является многовалковая зубчатая стружкодробилка, содержащая корпус с защитным износостойким покрытием внутренней поверх ности и наклонным днищем, а также расположенные в корпусе на приводны валах звездочки и закрепленные на стенках и наклонном днище корпусе сменные ножи в виде режущих гребенок 1 . Недостатками известной стружкодробилки являются высокая трудоемкость монтажных работ, ухудшающая ремонтопригодность дробилки, и конструктивно ограниченная долговечность отдельных узлов и дробилки в целом. Кроме того известная стружкодробилка имеет недостаточную жесткость корпуса дробилки, что, в условиях высоких динамических нагрузок, усиленных постепенным истиранием и утоньшением корпуса, резко сокращае срок службы стружкодробилки,Жесткости днища и стенок корпуса приблизительно .одного порядка, таким образом днище работает как частично защемленная по контуру прямоугольная пластина, неравномерно нагруженная по площади с расположением ос новной наибольшей нагрузки в план по осям рабочих валков, . В случае попадания в дробилку вмесге со стружкой крупных металлически кусковьпс включений возникает затор последних в зазорах рабочих органов цробилки, в частности между днищем и валами и др,, что приводит к образованию мощного распорного усиЛИЯ, Последнее ведет к вмятинам (вплоть до появления сквозных отверс тий), искривлению и короблению корпуса, В худшем случае деформация на столько велика, что корпус разрушается, дробилка прекращает существование как машина и поступает в металлолом. В лучшем же случае корпус получает остаточную деформацию, стенки и днище выпучиваются с появлением местных вмятин и увеличением зазоров, в частности между звездочками и днищем, что ведет к снижению качества дообления и падению реальной производительности стружкодробилки. Причиной разрушающей деформации является то, что основная нагрузка во время распора сосредоточена в одной точке и приложена непосредственно к днищу. Усиление же днища за счет его толщины вызывает резкое увеличение массы дробилки без достижения неббходимой жесткости, что нецелесообразно. Недостатком стружкодробилки является также то, что защитное износостойкое покрытие внутренней поверхности корпуса выполнено наплавк-ой твердым сплавом на стенки и днищ;е корпуса, Пр мере истирания наплавки жесткость корпуса падает, способствуя возникновению вмятин и выпучиваний, ухудшающих качество измельчения стружки, снижающих надежность в работе и ведущих в конечном итоге к выходу дробилки из строя. Болтовое крепление неподвижных ножей на внут- ренней поверхности корпуса, существенно увеличивает продолжительность сборочных операций при ремонте,не являясь достаточно надежньш, Кроме того, установка подшипников рабочих валов на корпусе в зоне доступности проталкиваемой через него стружки, в результате воздействия стружки, на подшипники , снижает- их работоспособность. Целью изобретения является повышение ремонтопригодности, долговечности и качества дробления. Поставленнаяцель достигается тем, что в многовалковой зубчатой стружкодробилке, содержащей корпус с защитным износостойким покрытием внутренней поверхности и наклонным днищем, а также расположенные в корпусе на приводных валах звездочки и закрепленные на стенках и наклонном днище корпуса сменные ножи в виде режущих гребенок, наклонное днище выполнено с закрепленными на его внешней поверхности и чередующимися между собой перпендикулярными и наклонными к нему ребрами, попарно соединенными поясами, а сменные ножи закреплены в образованньпс указанными: ребрами клиновидных сквозных пазах.

При этом запщтное износостойкое j покрытие внутренней поверхности кор-: пуса выполнено в виде съемных футеровочньпс листов с выполненными в них фигурными пазами, форма кото- j рых соответствует.форме сменных ножей и приводных валов.

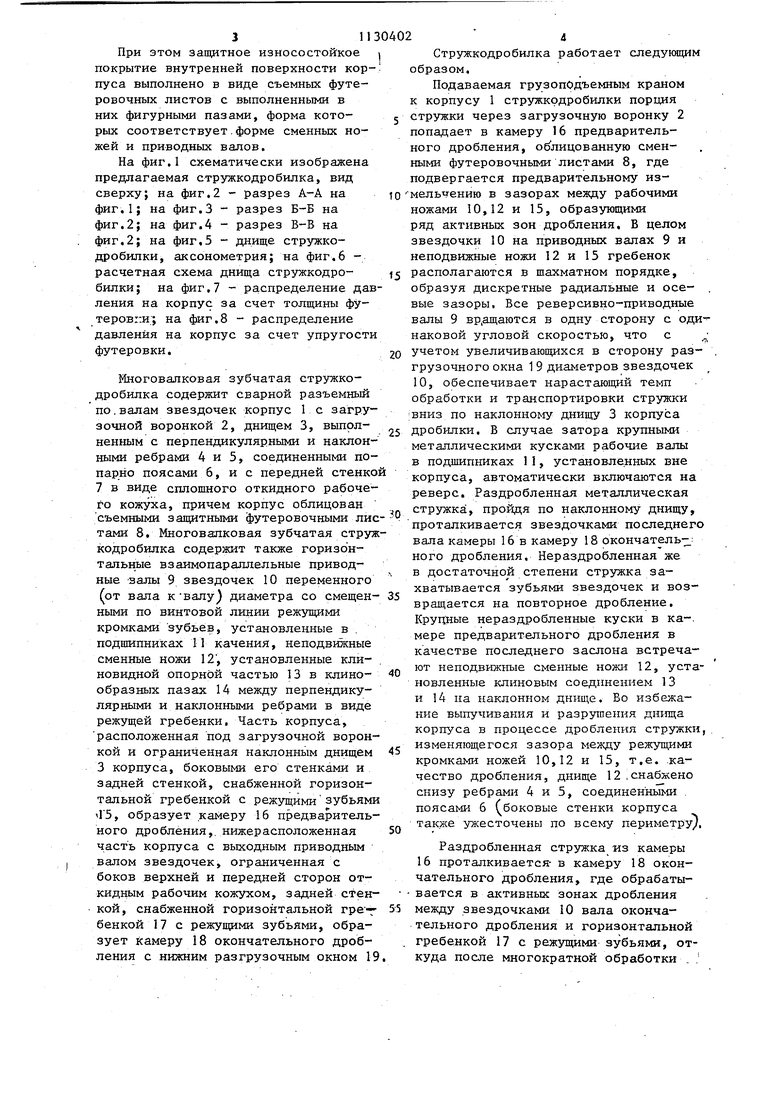

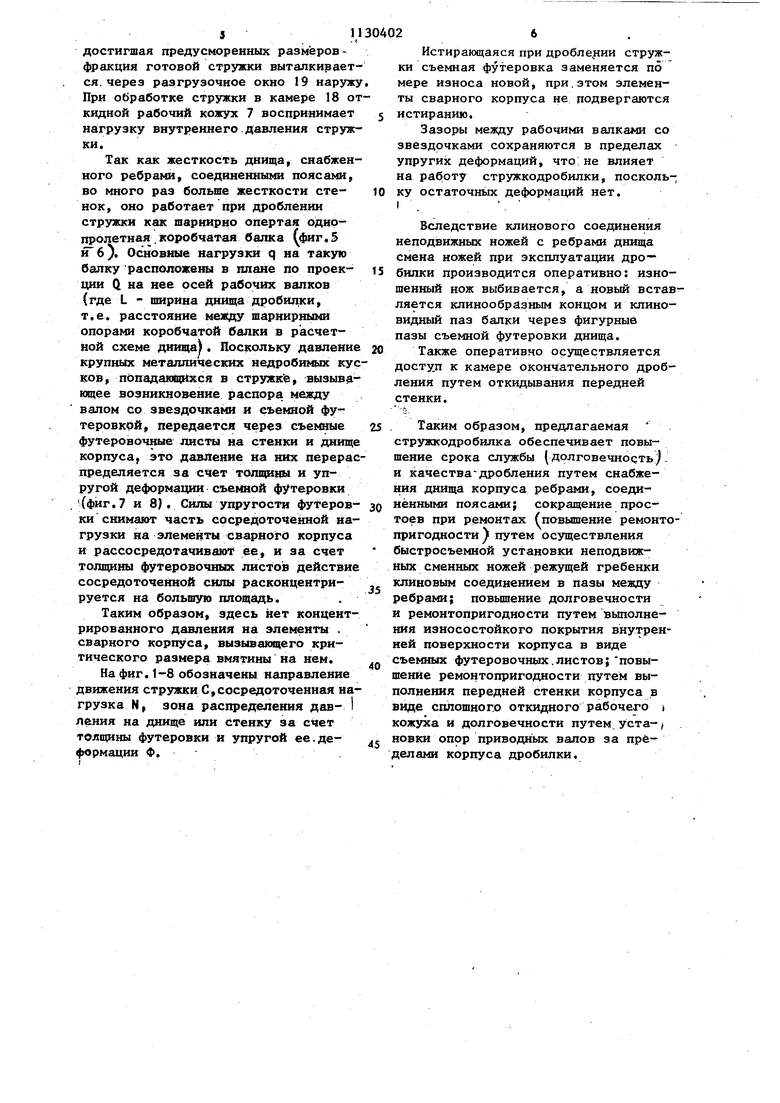

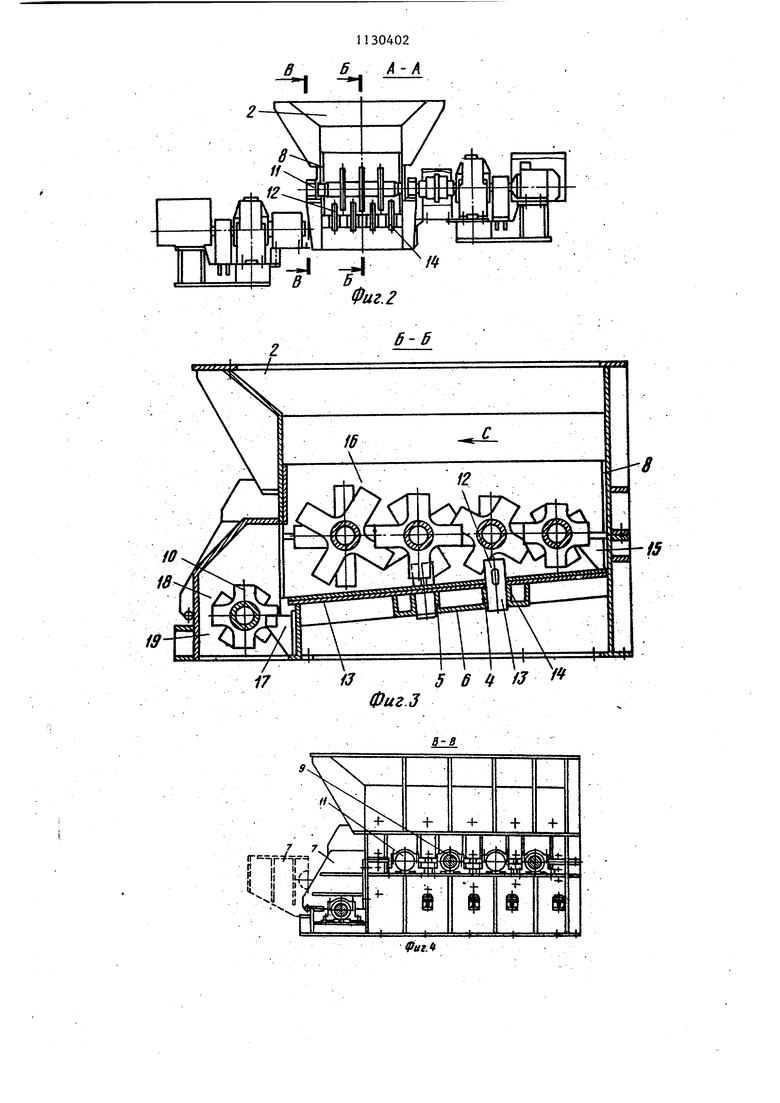

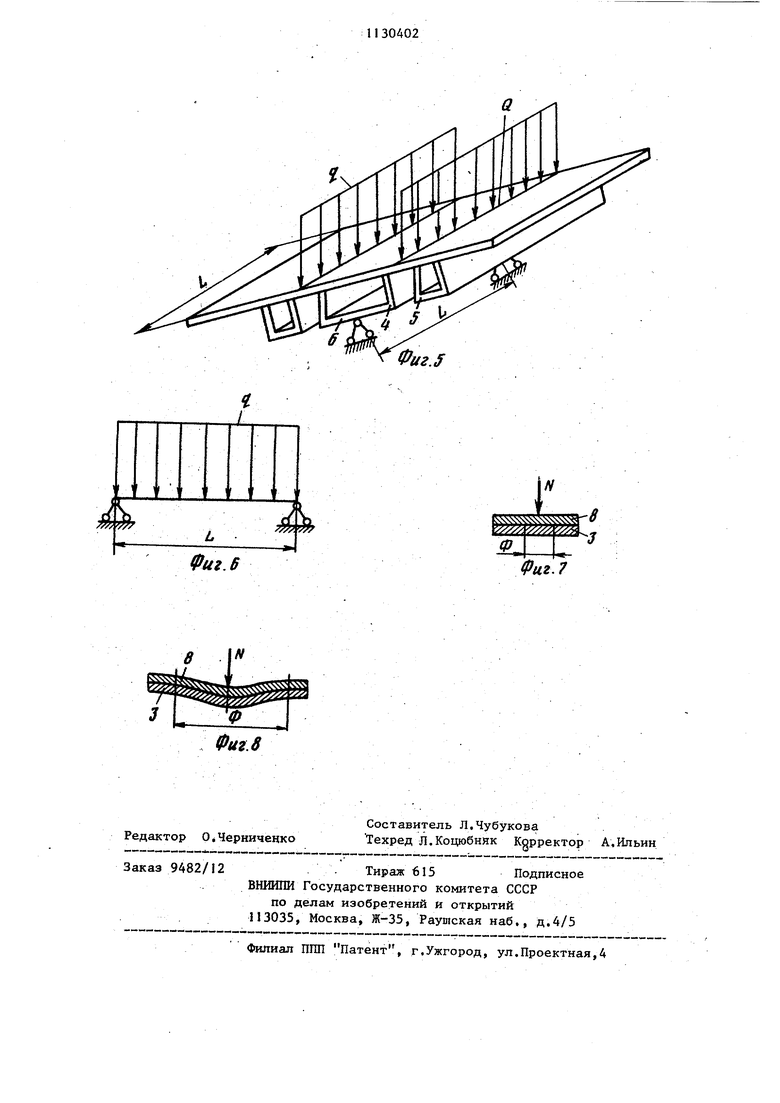

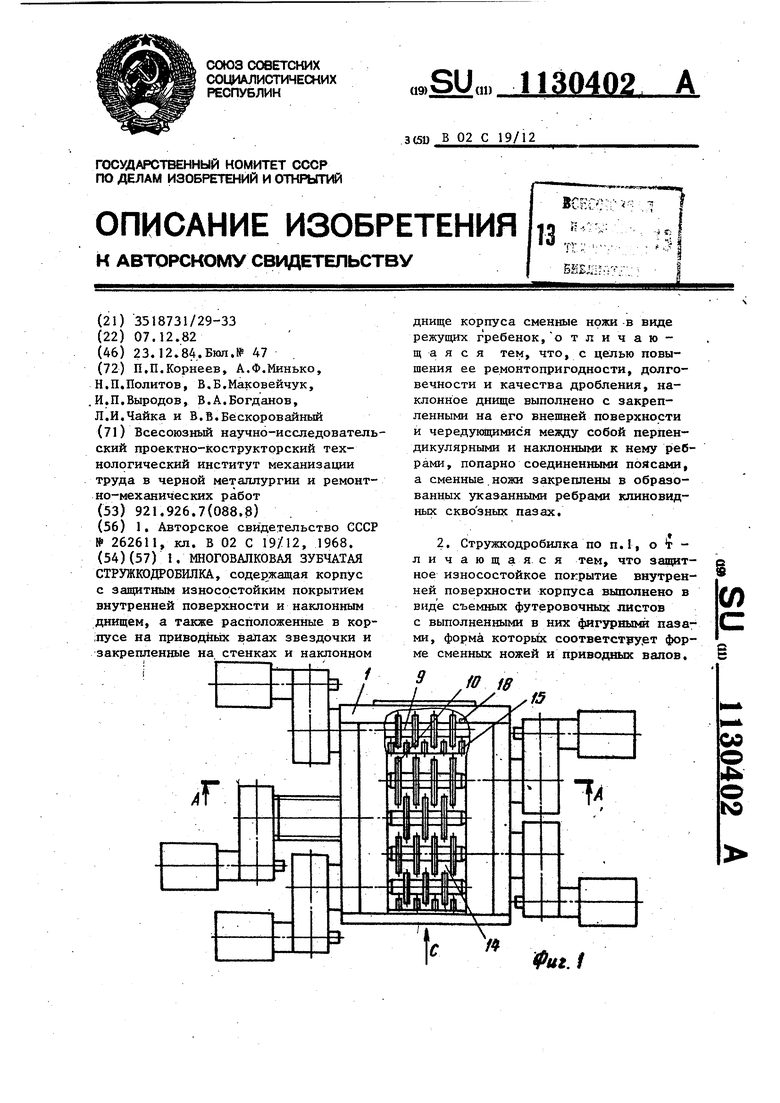

На фиг.1 схематически изображена предлагаемая стружкодробилка, вид сверху; на фиг.2 - разрез А-А на tO фиг.1; на фиг.З - разрез В-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - днище стружкодробилки, аксонометрия; на фиг.6 расчетная схема днища стружкодробилки; на фиг.7 - распределение давления на корпус за счет толщины футеров::и; на фиг.8 - распределение давления на корпус за счет упругости футеровки.20

Многовалковая зубчатая стружкодробилка содержит сварной разъемный по.валам звездочек корпус 1с загрузочной воронкой 2, днищем 3, выполненным с перпендикулярными и наклонными ребрами 4 и 5, соединенными попарно поясами 6, и с передней стенкой 7 в виде сплошного откидного рабочего кожуха, причем корпус облицован съемными защитными футеровочными лис--Р тамй 8. Многовалковая зубчатая стружкодробилка содержит также горизонтальные взаимопараллельные приводные -валы 9 звездочек 10 переменного (от вала квалу) диаметра со смещен- 35 ными по винтовой линии режущими кромками зубьев, установленные в . подшипниках 11 качения, неподвижные сменные ножи 12, установленные клиновидной опорной частью 13 в клино- 40 образных пазах 14 между перпендикулярными и наклонными ребрами в виде режущей гребенки. Часть корпуса, расположенная под загрузочной воронкой и ограниченная наклонным днищем 45 3 корпуса, боковыми его стенками и задней стенкой, снабженной горизонтальной гребенкой с режущими зубьями ilS, образует камеру 16 предварительного дробления,, нижерасположенная 50 ч;асть корпуса с выходным приводньм валом звездочек, ограниченная с боков верхней и передней сторон откидным рабочим кожухом, задней стенкой, снабженной горизонтальной 55 бенкой 17с режущими зубьями, образует камеру 18 окончательного дробления с нижним разгрузочным окном 19.

Стружкодробилка работает следуннцим образом.

Подаваемая грузоподъемным краном к корпусу 1 стружкодробилки порция стружки через загрузочную воронку 2 попадает в камеру 16 предварительного дробления, облицованную сменными футеровочными листами 8, где подвергается предварительному измельчению в зазорах между рабочими ножами 10,12 и 15, образующими ряд активных зон дробления. В целом звездочки 10 на приводных валах 9 и неподвижные ножи 12 и 15 гребенок располагаются в шахматном порядке, образуя дискретные радиальные и осевые зазоры. Все реверсивн;о-приводные валы 9 вр,ащаются в одну сторону с одинаковой угловой скоростью, что с учетом увеличиваюпщхся в сторону разгрузочного окна 1 9 диаметров звездочек 10, обеспечивает нарастающий темп обработки и транспортировки стружки |вниз по наклонному днищу 3 корпуса дробилки. В случае затора крупными металлическими кусками ра.бочие валы в подшипниках 11, установленных вне корпуса, автоматически включаются на реверс. Раздробленная металлическая стружка, пройдя по наклонному днищу, проталкивается звездочками последнег вала камеры 16 в камеру 18 окончатель- : ного дробления. Нераздробленная же в достаточной степени стружка захватывается зубьями звездочек и возвращается на повторное дробление. Крупные нераздробленные куски в ка-, мере предварительного дробления в качестве последнего заслона встречают неподвижные сменные ножи 12, установленные клиновым соединением 13 и 14 па наклонном днище. Во избежание выпучивания и разрутпения днища корпуса в процессе дробления стружки изменяющегося зазора между режущими кромками ножей 10,12 и 15, т.е. .качество дробления, днище 12,снабжено снизу ребрами 4 и 5, соединенными поясами 6 боковые стенки корпуса также ужесточены по всему периметру/

Раздробленная из камеры 16 проталкивается- в камеру 18 окончательного дробления, где обрабаты вается в активных зонах дробления между звездочками 10 вала окончательного дробления и горизонтальной гребенкой 17 с режущими зубьями, откуда после многократной обработки . достигшая предусморенных размеров фракция готовой стружки выталкивает ся, через разгрузочное окно 19 наружу При обработке стружки в камере 18 о кидной рабочий кожух 7 воспринимает на:грузку внутренне го. давления стружки. Так как жесткость днища, снабженного ребрами, соединенными поясами, во много раз больше жесткости стенок , оно работает при дроблении стружки как шарнирно опертая однопролетная .коробчатая балка (фиг.5 и 6), Основиые нагрузки q на такую балку расположены в плане по проекции Q на нее осей рабочих валков (где L - ширина днища дробилки, т.е. расстояние между шарнирными опорами коробчатой балки в расчетной схеме днища. Поскольку давление крупных металлических иедробимых кус ков, пЬпадаюорхся в стружке, вызывакицее возникновение распора между валом со звездочками и съемной футеровкой, передается через съемные футеровочные листы на стенки и днище корпуса, это давление на них перерас пределяется за счет толщины и упругой деформации съемной футеровки {фиг, 7 и 8). СйлЕы упругости футеровки снимак т часть сосредоточенной Иагрузки на элементы сварного корпуса и рассосредотачивают ее, и за счет толщины футеровочных листов действие сосредоточенной силы раскоицентрируется на большую площадь. . Таким образом, здесь нет концентрированного давления на элементы . сварного корпуса, вызывакицего критического размера вмятины на нем. На фиг, 1-8 обозначены направление движения стружки С,сосредоточенная на грузка N, зона распределения дав- 1 лелия на днище или стеику за толщины футеровки и упругой ее.деформации Ф, -. Истирающаяся при дpoблe cии стружки съемная футеровка заменяется по мере износа новой, при.этом элементы сварного корпуса не подвергаются истиранию. Зазоры между рабочими валками со звездочками сохраняются в пределах упругих деформаций, что не влияет на работу стружкодробилки, поскольку остаточных деформаций нет. I . Вследствие клинового соединения неподвижных ножей с ребрами днища смена ножей при эксплуатации дробилки производится оперативно: изношенный нож выбивается, а новый вставляется клииообразным концом и клиновидный паз балки через фигурные пазы съемной футеровки днища. Также оперативно осуществляется доступ к камере окончательного дробления путем откидывания передней стенки. Таким образом, предлагаемая стружкодробилка обеспечивает повышение срока службы (долговечностьj. и качествадробления путем снабжения днища корпуса ребрами, соединёнными поясами; сокращеиие простоев ПРИ ремонтах повышение ремонтопригодности У путем осуществления быстросъемной установки неподвижных сменных ножей режущей гребенки клиновым соедииением в пазы между ребрами; повьш1ение долговечности и ремонтопригодности путем вьтолнения износостойкого покрытия внутренней поверхности корпуса в виде съемных футеровочных.листов;повышение ремонтопригодности путем выполнения передней стенки корпуса в виде сплошного откидного рабочего кожуха и долговечности путем уста-у новки опор приводиых валов за пределами корпуса дробилки. 5 6 It

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОВАЛКОВАЯ ЗУБЧАТАЯ СТРУЖКОДРОБИЛКА | 1970 |

|

SU262611A1 |

| Стружкодробилка | 1986 |

|

SU1353505A1 |

| Валок зубчатой стружкодробилки | 1981 |

|

SU995861A1 |

| Двухвалковая стружкодробилка | 1951 |

|

SU94410A1 |

| Конвейер для транспортирования и дробления стружки | 1990 |

|

SU1724542A1 |

| ДВУХВАЛКОВАЯ СТРУЖКОДРОБИЛКА | 1970 |

|

SU268148A1 |

| Многовалковая стружкодробилка | 1980 |

|

SU897289A1 |

| НОЖЕВАЯ СТРУЖКОДРОБИЛКА | 1997 |

|

RU2143323C1 |

| Двухвалковая стружкодробилка | 1983 |

|

SU1132975A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

1. МНОГОВАЛКОВАЯ ЗУБЧАТАЯ СТРУЖКОДРОБИЛКА, содержащая корпус с защитным износостойким покрытием внутренней поверхности и наклонным днищем, а также расположенные в кор inyce на приводньЬс валах звездочки и закрепленные на стенках и наклонном днище корпуса сменные ножи в виде режущих гребенок, отличающаяся тем, что, с целью повышения ее ремонтопригодности, долговечности и качества дробления, наклонное днище выполнено с закрепленными на его внешней поверхности и чередующимися между собой перпендикулярными и наклонными к нему ребрами, попарно соединенными поясами, а сменные ножи закреплены в образованных указанными ребрами клиновидных сквозных пазах. 2. Стружкодробилка по п.1, о личающаяся тем, что защитное износостойкое покрытие внутренней поверхности корпуса выполнено в виде съемных футеровочных листов с выполненными в них фигурными пазами, форма KOTopbix соответстру.ет форме сменных ножей и приводных валов. fut.l

:F -i- -Ь +

-IU ) jp.Ti.sAv lii

L,

Г

8

t 4g syxvXs cg

j /3fy: X 9

(PJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МНОГОВАЛКОВАЯ ЗУБЧАТАЯ СТРУЖКОДРОБИЛКА | 0 |

|

SU262611A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-12-23—Публикация

1982-12-07—Подача