Изобретение относится к устройствам для транспортирования и дробления стружки и может быть использовано, например, на металлообрабатывающих заводах.

Важной проблемой металообраба- тывающих заводов является уборка, транспортирование, переработка стружки с целью ее дальнейшего использования в литейном производстве. Поскольку обычную стружку плавить нельзя, так как она в основном сгорает, ее.предварительно брикетируют. Для брикетирования пригодна только стружка небольшой длины, поэтому самой сложной проблемой при переработке стружки является ее измельчение. Однако известные стружкодробилки не в состоянии перерабатывать витую стружку, поскольку подаваемая к ним витая стружка обычно сбивается в большой ком, а в стружкодробил- ку необходимо подавать стружку небольшими порциями. Для этой цел-и создают специальные разрывные устройства в виде конвейеров.

Известные стружколаки, устанавливаемые на станках, ненадежны в работе, ухудшают качество обработки и понижают кинематическую точность станка. В связи с этим можно вести механическую обработку обычными способами (без дробления стружки) и дробить стружку перед брикетированием в специальных устройствах.

Известны молотковые и валковые дробилки, измельчающие стружку специальными элементами.

Недостатком известных устройств является ненадежность их работы при дроблении витой стружки, которая сбивается в большие комки. При захватывании комка дробильными элементами часто происходит не отрыв небольших порций стружки, а втягивание всего комка в стружкодробилку и поломка последней, поэтому для надежной работы стружкодробилок необходимо их питать небольшими порциями стружки.

Таким образом, самая надежная схема переработки стружки следующая: сбор стружки в тару у станка (желательно механизированный), транспортирование ее обычными способами к месту переработки, разрыв витой стружки на небольшие комки в разрывных устройствах, дробление в стружкодробилках, брикетирование, переплав. Самыми неотработанными являются конструкции разрывных устройств.

Наиболее близким по технической сущности и достигаемому результату является конвейер для транспортировки и дробления стружки, включающий тяговый орган с закрепленными на нем захватами и скребками, короб с днищем и закрепленные на

коробе элементы дробления, зубья которых направлены навстречу движению тягового органа, который выполнен бесконечно замкнутым, а элементы дробления расположе- ны на днище короба и выполнены в виде гребенок, а скребки - углевидными. Захваты втягивают подаваемую на конвейер стружку в короб, протягивают ее между элементами дробления, зубья которых разрывают ее на более мелкие куски. Мелкие куски (комки) стружки падают на дно короба и, увлекаемые скребками, дробятся на мелкие куски расположенными на дне зубчатыми гребенками.

Недостатком известной конструкции

конвейера является ненадежность его в работе, заключающаяся в следующем. Витая стальная стружка имеет свойство сбиваться (сметаться) в комки, часто очень большие.

Захваты, зацепляясь за стружку, не всегда вырывают ее из комка, а пытаются втянуть весь комок в короб, что заканчивается поломкой захвата или разрывом цепи.

Цель изобретения - повышение надежности конвейера в работе.

Поставленная цель достигается тем, что в конвейере для транспортировки и дробления стружки, содержащем бесконечно замкнутый тяговый орган с закрепленными на

нем захватами, короб с днищем и закрепленные на коробе элементы дробления в виде гребенок, зубья которых направлены навстречу движению тягового органа, дополнительно введен приемный бункер с

вибрирующими стенками и регулируемым по высоте днищем в виде штанг, расположенных параллельно движению тягового органа конвейера между его захватами. Вибрация стенок бункера обеспечивает

опускание стружки до его днища и захват ее захватами тягового органа. Если витые элементы стружки не очень длинные и комки стружки небольшие, то штанги (днище бункера) опускают почти до самого транспортирующего органа конвейера, Но если длинная витая стружка сбивается в большие комки и, кроме того, имеет большое поперечное сечение(например, получена при обдирочных работах), то штанги поднимают,

ограничивая количество захватываемой за хватами стружки, вследствие чего уменьшается и усилие отрыва захваченного количества стружки от общего кома, а это обеспечивает надежную работу устройства.

Таким образом, бункер с вибрирующими стенками и регулируемым по высоте днища в виде штанг является неотъемлемой частью устройства.

Известен измельчитель стружки, содержащий корпус с загрузочным бункером, измельчающее устройство и механизм принудительной подачи стружки в виде штанг, расположенных с зазорами, жестко соединенных между собой в блок, установленных с возможностью входа и перемещения в щелях корпуса и соединенных с приводом возвратно-поступательного перемещения.

При включении привода возвратно-поступательного перемещения штанги в ходе перемещения установленных на концах стержней роликов по горизонтальным участкам перемещаются вперед, проходя через щели корпуса и внедряясь в стружку, находящуюся в бункере. При дальнейшем пере- мещении роликов по правым наклонным участкам канавок штанги захваченную ими порцию стружки механически прижимают к валкам. Измельчающие элементы захватывают прижатую стружку и измельчают ее.

При обратном движении роликов по нижним горизонтальным участкам канавок штанги выходят из загрузочного бункера, а при дальнейшем движении роликов по левым наклонным участкам канавок штанги поднимаются в исходное положение, после чего цикл повторяется.

Однако в известном измельчителе осуществляется порционная подача стружки в него, а в предлагаемой - непрерывная, что резко повышает ее производительность. Блок штанг в известном измельчителе является подающим устройством, а в предлагаемом - ограничителем потока стружки.

Таким образом, штанги подают, а имен- но притягивают стружку к .измельчающему устройству. Витая стальная стружка так прочно соединяется в большие комки, что вырвать из комка в небольшой клок стружк затруднительно. После того, как измельчаю- щее устройство с помощью штанг захватывает ком стружки и тянет его на себя, последний втягивается между валками измельчающего устройства и ломает его.

Поэтому технология измельчения витой стальной стружки, поданной на переработку конвейером в виде больших комков, такова: из больших комков вырывают небольшие клоки стружки; небольшие клоки стружки подают в стружкодробилку, где стружка дробится до размеров, требуемых для ее брикетирования.

При этом не нужны гребенки на дне конвейера для дробления стружки на мелкие кружки, тем более, что эффективность этих гребенок низкая.

Известен скребковый конвейер для транспортирования и дробления стружки, в котором скребки снабжены закрепленными на их рабочих поверхностях плоскими вертикально расположенными углевидными

витками, а вертикальные - образные захваты имеют боковые захваты, расположенные горизонтально над концевыми участками скребков, при этом ножи закреплены на боковых стенках коробов с возможностью расположения между боковыми захватами и скребками.

Такое усложнение не нужно, так как той степени дробления комка вполне достаточно для дальнейшего измельчения стружки в стружкодробилке; полученного же измельчения недостаточно для прессования брикетов. Кроме того, происходит скручивание цепи в плоскости, перпендикулярной плоскости ее естественного изгиба, что приводит к преждевременному выходу цепи из строя.

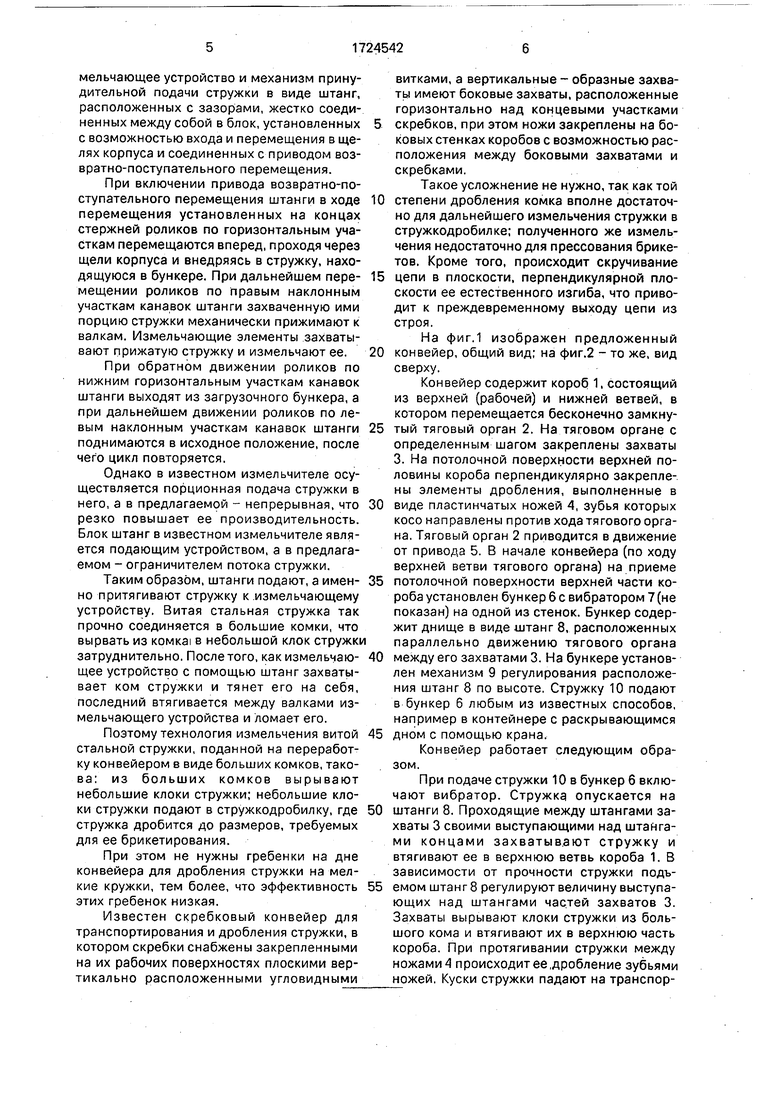

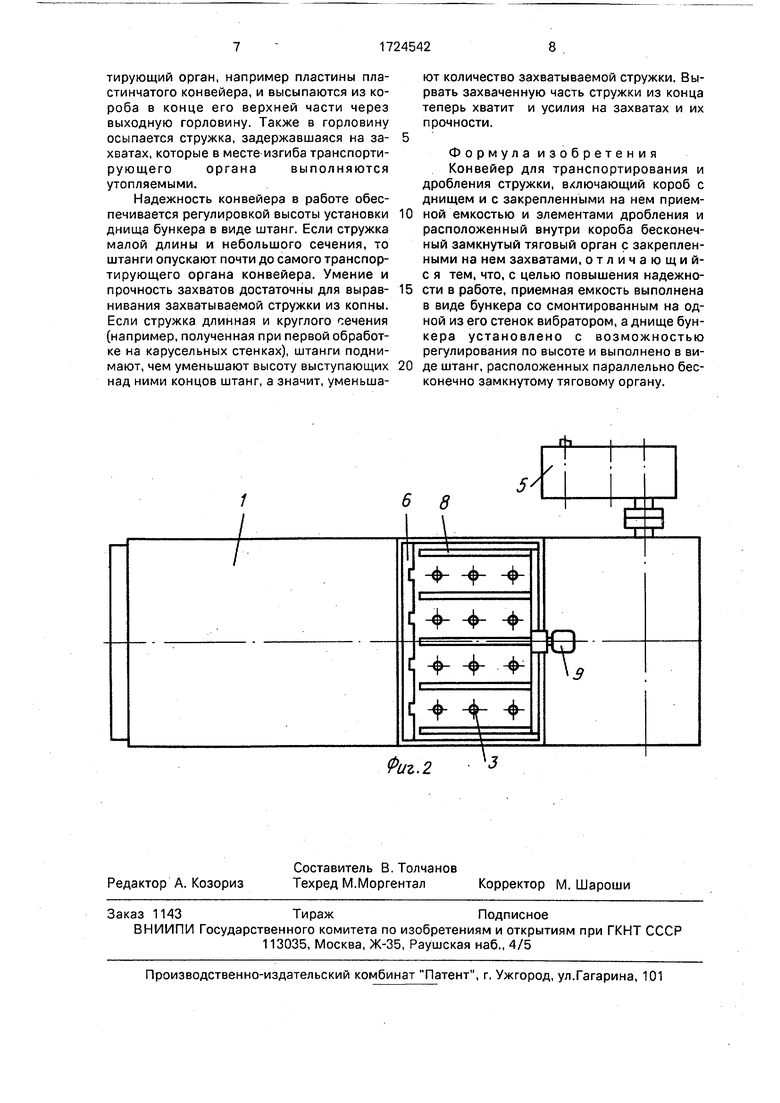

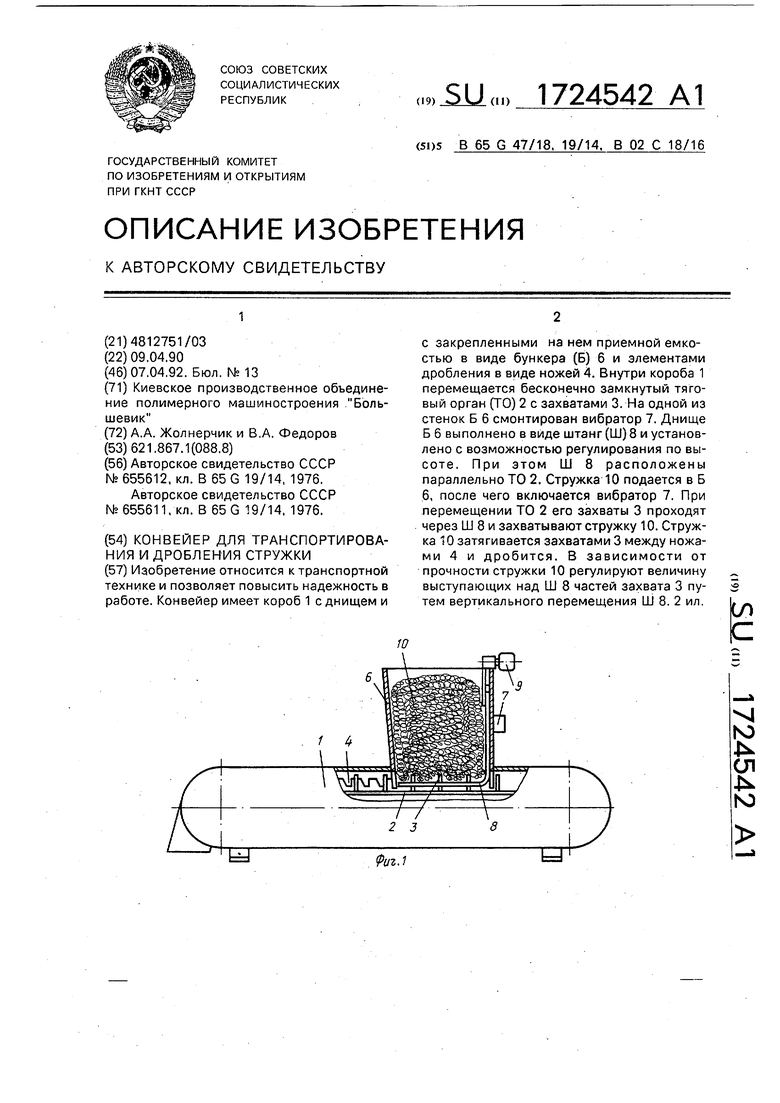

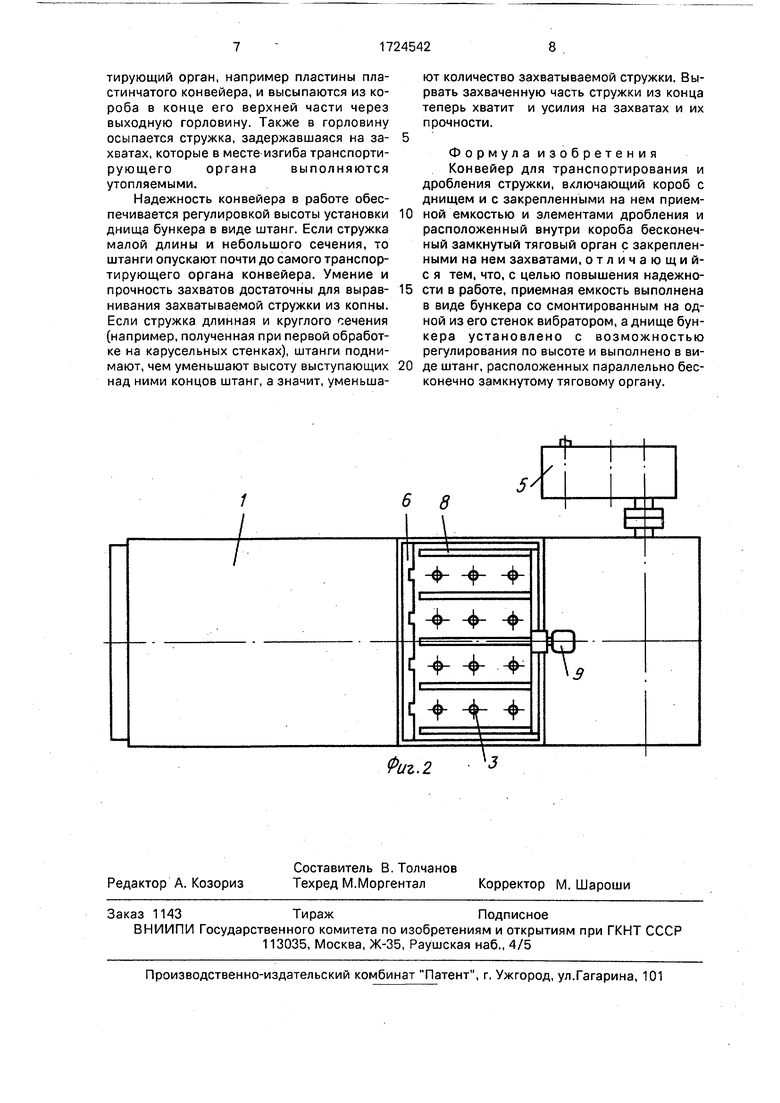

На фиг.1 изображен предложенный конвейер, общий вид; на фиг.2 - то же, вид сверху.

Конвейер содержит короб 1, состоящий из верхней (рабочей) и нижней ветвей, в котором перемещается бесконечно замкнутый тяговый орган 2. На тяговом органе с определенным шагом закреплены захваты 3. На потолочной поверхности верхней половины короба перпендикулярно закреплены элементы дробления, выполненные в виде пластинчатых ножей 4, зубья которых косо направлены против хода тягового органа, Тяговый орган 2 приводится в движение от привода 5. В начале конвейера (по ходу верхней ветви тягового органа) на приеме потолочной поверхности верхней части короба установлен бункер 6 с вибратором 7(не показан) на одной из стенок. Бункер содержит днище в виде штанг 8, расположенных параллельно движению тягового органа между его захватами 3. На бункере установлен механизм 9 регулирования расположения штанг 8 по высоте. Стружку 10 подают в бункер 6 любым из известных способов, например в контейнере с раскрывающимся дном с помощью крана.

Конвейер работает следующим образом.

При подаче стружки 10 в бункер 6 включают вибратор. Стружка опускается на штанги 8. Проходящие между штангами захваты 3 своими выступающими над штангами концами захватывают стружку и втягивают ее в верхнюю ветвь короба 1. В зависимости от прочности стружки подъемом штанг 8 регулируют величину выступающих над штангами частей захватов 3. Захваты вырывают клоки стружки из большого кома и втягивают их в верхнюю часть короба. При протягивании стружки между ножами А происходит ее .дробление зубьями ножей. Куски стружки падают на транспортирующий орган, например пластины пластинчатого конвейера, и высыпаются из короба в конце его верхней части через выходную горловину. Также в горловину осыпается стружка, задержавшаяся на захватах, которые в месте изгиба транспортирующего органа выполняются утепляемыми.

Надежность конвейера в работе обеспечивается регулировкой высоты установки днища бункера в виде штанг, Если стружка малой длины и небольшого сечения, то штанги опускают почти до самого транспортирующего органа конвейера. Умение и прочность захватов достаточны для выравнивания захватываемой стружки из копны. Если стружка длинная и круглого сечения (например, полученная при первой обработке на карусельных стенках), штанги поднимают, чем уменьшают высоту выступающих над ними концов штанг, а значит, уменьшают количество захватываемой стружки. Вырвать захваченную часть стружки из конца теперь хватит и усилия на захватах и их прочности.

Ф о р м у л а и з о б р е т е н и я Конвейер для транспортирования и дробления стружки, включающий короб с днищем и с закрепленными на нем приемной емкостью и элементами дробления и расположенный внутри короба бесконечный замкнутый тяговый орган с закрепленными на нем захватами, отличающий- с я тем. что, с целью повышения надежности в работе, приемная емкость выполнена в виде бункера со смонтированным на одной из его стенок вибратором, а днище бункера установлено с возможностью регулирования по высоте и выполнено в виде штанг, расположенных параллельно бесконечно замкнутому тяговому органу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер для транспортирования и дробления стружки типа вьюн | 1976 |

|

SU655611A1 |

| Скребковый конвейер для транспортирования и дробления стружки | 1982 |

|

SU1025607A1 |

| Конвейер для транспортирования и дробления стружки | 1976 |

|

SU655612A1 |

| Конвейер для транспортирования и дробления стружки | 1987 |

|

SU1437311A1 |

| ПАТЕНТНО-ТЕХНЯЧЕГНАЯ БИБЛИОТЕКА | 1970 |

|

SU287577A1 |

| КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1991 |

|

RU2046745C1 |

| УЧАСТОК ПРИЕМА И ПЕРЕРАБОТКИ СТРУЖКИ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 2014 |

|

RU2586179C2 |

| Технологическая линия для транспортирования и дробления витой металлической стружки | 1982 |

|

SU1058602A1 |

| Стружкодробилка | 1988 |

|

SU1577821A1 |

| Конвейер для транспортирования стружки | 1984 |

|

SU1273304A1 |

Изобретение относится к транспортной технике и позволяет повысить надежность в работе. Конвейер имеет короб 1 с днищем и с закрепленными на нем приемной емкостью в виде бункера (Б) 6 и элементами дробления в виде ножей 4. Внутри короба 1 перемещается бесконечно замкнутый тяговый орган (ТО) 2 с захватами 3. На одной из стенок Б 6 смонтирован вибратор 7. Днище Б 6 выполнено в виде штанг (Ш) 8 и установлено с возможностью регулирования по высоте. При этом Ш 8 расположены параллельно ТО 2. Стружка 10 подается в Б 6, после чего включается вибратор 7. При перемещении ТО 2 его захваты 3 проходят через Ш 8 и захватывают стружку 10. Стружка 10 затягивается захватами 3 между ножами 4 и дробится. В зависимости от прочности стружки 10 регулируют величину выступающих над Ш 8 частей захвата 3 путем вертикального перемещения Ш 8. 2 ил. сл С

| Конвейер для транспортирования и дробления стружки | 1976 |

|

SU655612A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Конвейер для транспортирования и дробления стружки типа вьюн | 1976 |

|

SU655611A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-09—Подача