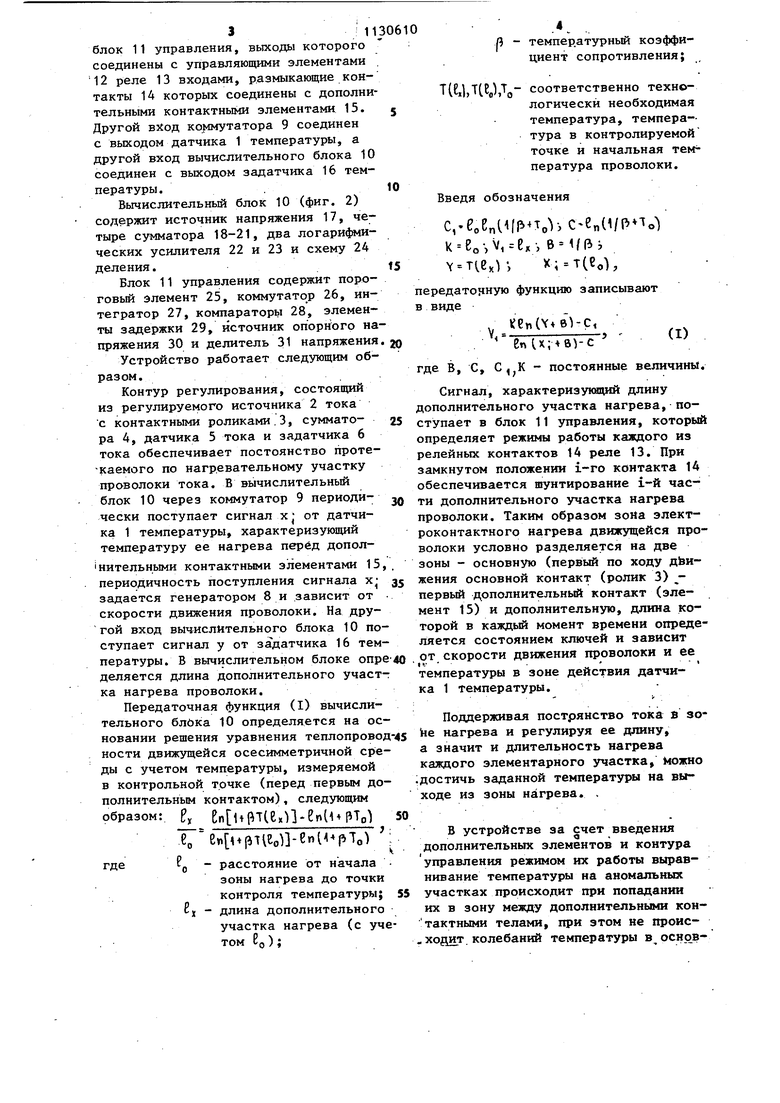

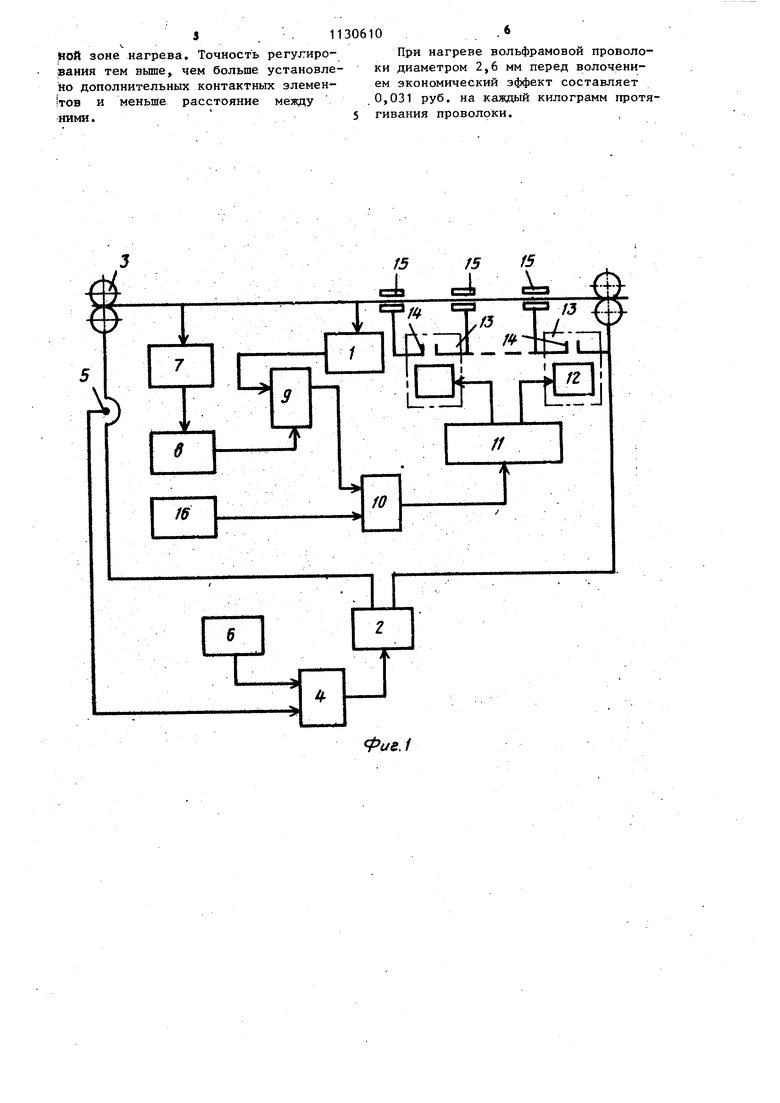

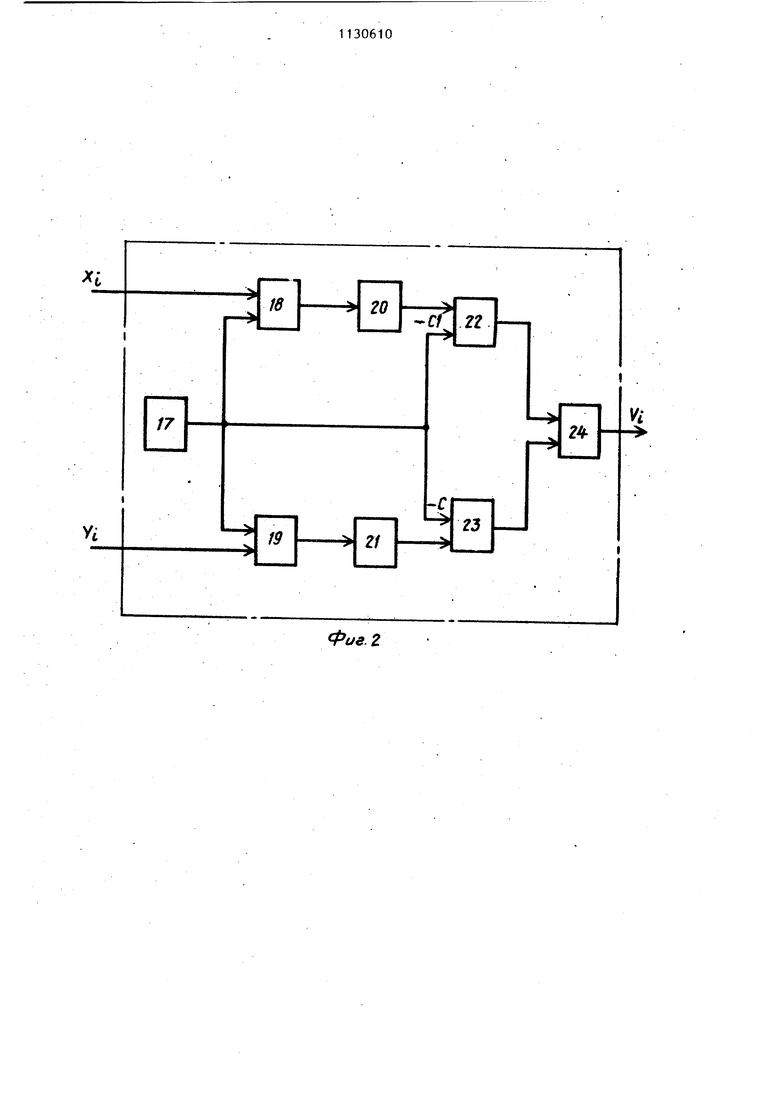

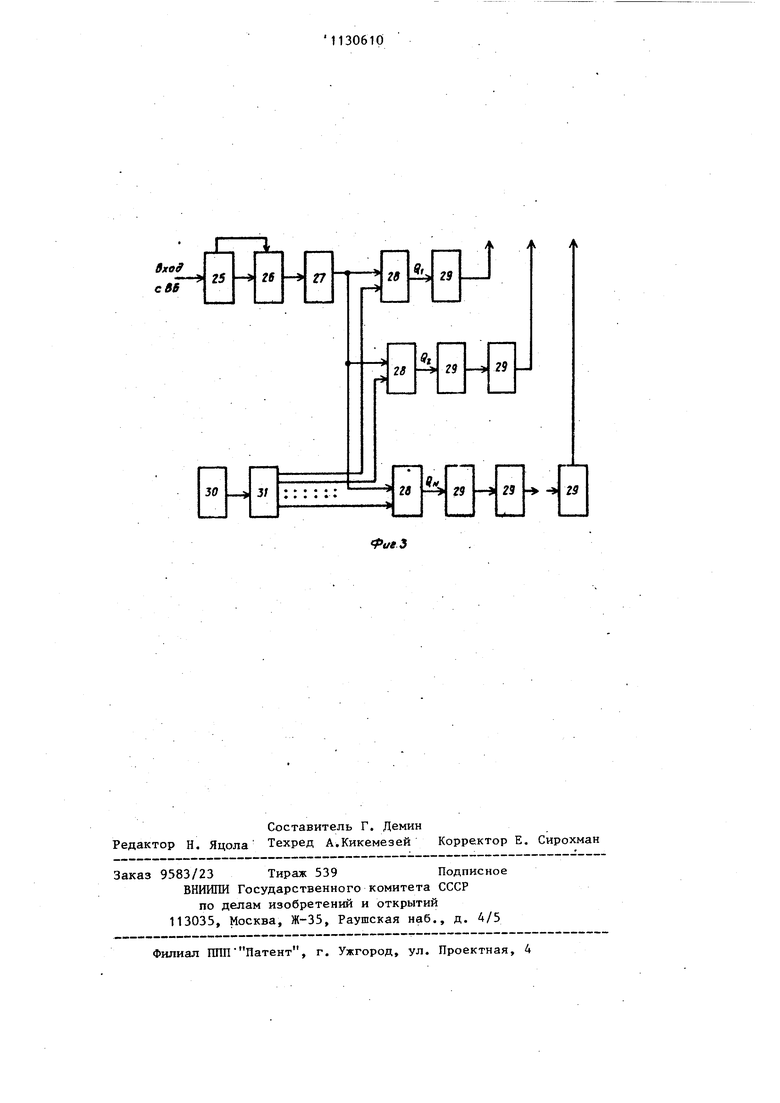

Изобретение относится к устройствам электроконтактного нагрева проволоки и может быть использовано при отжиге проволоки. Известна установка непрерывного отжига проволоки пёременньш током, содержащая датчик скорости протягизанкя проволоки, блок управления и систему изменения напряжения. В известной установке при автоматическом нагреве переменным током, непосредственно подводимым к непрерывно Нагреваемому изделию, теоретически определяется подъем температуры изделия в зависимости от временного значения скорости перемещения при движении или останове. В качестве нормы| принимается соотношение . const, где I - ток, пропускаемый через изде лие. А; V - линейная скорость перемещени М-/С lj. В.такой схеме постоянство темпера туры нагрева изделия не может сохраняться, так как колебания поперечног сечения при.постоянно заданной длине и даже незначительных изменениях, хим состава вызывает изменение массы нагреваемого изделия, величины конечно температуры нагрева и, соответственн качества отжига. Наиболее близким к изобретению по технической сущности является уст оойство автоматического регулировани poM..iHu dBiuMdi nnci,n.u, температуры при электроконтактном нагреве металла, содержащее источник тока с контактными роликами, датчик температуры, датчик тока, задатчик температуры, сумматор, выход которог соединен с источником тока. В извест ном устройстве учитывается влияние контактного сопротивления между проволокой и роликами,так как при удели:чеиии или уменьшении значений переход ных сопротивлений R уменьшается или увеличивается напряжение V источника тока I так, что V I - const. Недостатком известного устройства является то, что оно не обеспечивает постоянства температуры ни вьпсоде из зоны электронагрева при изменении геометрических и физико-химических параметров проволоки вдоль зоны на,грева (например, диаметрами химического состава материала проволоки), так как два соседних элементарных участка проволоки с момента входа второго из них в зону до момента выхода первого из зоны электронагрева нагреваются одновременно и нагрев первого по ходу движения элементарного участка проволоки до заданной температуры может вызвать (например, ,при увеличении диаметра) нагрев второго до более высокой температуры (перегрев). Цель изобретения - повышение качества термообработки путем повышения точности регулирования температуры на выходе из зоны нагрева. Указанная цель достигается тем, что в устройство автоматического регулирования температуры при электроконтактном нагреве металла, содержащее источник тока, соединенный с контактными роликами, датчик температуры, датчик и задатчик тока, задатчик температуры, сумматор, выход которого соединен с источником тока, введе- ны дополнительные контактные эле- ; менты, релейные элементы по числу i дополнительных контактных элементов и соединенные последовательно датчик скорости, генератор, коммутатор, вычислительный блок и блок управления, выходы которого соединены с входами релейньпс элементов, размыкающие кон которых включены между дополни контактными элементами, выХОД датчика температуры соединен с . вторым входом коммутатора, а другой вход вычислительного блока соединен с выходом задатчика температуры, датчик тока соединен с первым входом сумматора, второй-вход которого,соединен с задатчиком тока. На фиг. 1 изображена .блок-схема устройства; на фиг. 2 - блок-схема вычислительного блока; нафиг. 3 блок-схема блока управления. Устройство автоматического регулирования температуры при электроконтактном нагреве металла (фиг. 1) содержит датчик 1 температуры, рбгули.руемь& источник 2 тока с контактными роликами 3 и соединенный с ним сумматор 4, один из входов которого соединен с датчиком 5 тока, другой вход сумматора соединен с выходом задатчика 6 тока. Устройство содержит также датчик 7 скорости, генератор 8, коммутатор 9, вычислительный блок 10, 3j 11 блок 11 управления, выходы которого соединены с управляющими элементами 42 реле 13 входами, р.азмыкающие контакты 14 которых соединены с дополнительными контактными элементами 15. Другой вход коммутатора 9 соединен с выходом датчика 1 температуры, а другой вход вычислительного блока 10 соединен с выходом задатчика 16 температуры.. Вычислительный блок 10 (фиг. 2) содержит источник напряжения 17, четыре сумматора 18-21, два логарифмических усилителя 22 и 23 и схему 24 деления. Блок 11 управления содержит пороговый элемент 25, коммутатор 26, интегратор 27, компараторы 28, элементы задержки 29, источник опорного на пряжения 30 и делитель 31 напряжения Устройство работает следующим образом. Контур регулирования, состоящий из регулируемого источника 2 тока с контактными роликами.3, сумматора 4, датчика 5 тока и задатчика 6 тока обеспечивает постоянство проте-каемого по нагревательному участку проволоки тока. В вычислительный блок 10 через коммутатор 9 периодически поступает сигнал xj от датчика 1 температуры, характеризующий температуру ее нагрева перёд дополнительными контактными элементами 15 периодичность поступления сигнала х задается генератором 8 и зависит от скорости движения проволоки. На другой вход вычислительного блока 10 по ступает сигнал у от задатчика 16 тем пературы. В вычислительном блоке опр деляется длина дополнительного участ ка нагрева проволоки. Передаточная функция (I) вычислительного блика 10 определяется на ос новании рещения уравнения теплопровод ности движущейся осесимметричной сре ды с учетом температуры, измеряемой в контрольной точке (перед первым до полнительным контактом), следующим образом: (ех)1-еп(Ь рТр е/е,)) расстояние от начала зоны нагрева до точки контроля температуры; длина дополнительного участка нагрева (с уч том E(j); 0 р - температурный коэффициент сопротивления; Т(У,ТСЕд),То соответственно технологически необходимая температура, темпера-тура в контролируемой точке и начальная тем пература проволоки. Введя обозначения Сг оЕп1МР т„у с-е„( k , еж-, BM/fii v-Ttco х; передатонную функцию записывают в виде VCn(, enUnevc где В, С, С,К постоянные величины. Сигнал, характеризукиций длину дополнительного участка нагрева, поступает в блок 11 управления, который определяет режимы работы каждого из релейных контактов 14 реле 13. При замкнутом положении i-ro контакта 14 обеспечивается шунтирование i-й части дополнительного участка нагрева проволоки. Таким образом зоиа электроконтактного нагрева движущейся проволоки условно разделяется на две зоны - основную (первый по ходу дЬижения основной контакт (ролик 3) первый дополнительный контакт (элемент 15) и дополнительную, длина которой в каждый момент времени определяется состоянием ключей и зависит от скорости движения проволоки и ее I - - . - I температуры в зоне действия датчика 1 температуры. Поддерживая пострянство тока в зойе нагрева и регулируя ее длину, а значит и длительность нагрева каждого элементарного участка йожно достичь заданной температуры иа выходе из зоны нагрева. . В устройстве за счет введения дополнительных элементов и контура управления режимом их работы выравнивание температуры на аномальных участках происходит при попадании их в зону между дополнительными контактными телами, при этом не происходит колебаний температуры в основS. 11306 x . мой зоне нагрева. Точность регулирования тем вьше, чем больше установлено дополнительных контактных элемен тов и меньше расстояние между ними. 10 При нагреве вольфрамовой проволоки диаметром 2,6 мм перед волочением экономический эффект составляет 0,031 руб. на каждый килограмм протягивания проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования температуры при электроконтактном нагреве металла | 1978 |

|

SU696061A1 |

| Система управления гелиостатом | 1983 |

|

SU1147901A1 |

| Методическая индукционная нагревательная установка | 1981 |

|

SU1001511A1 |

| Устройство для автоматической раз-гРузКи гидРОКлАССифиКАциОННыХ АппА-PATOB | 1979 |

|

SU812346A1 |

| Способ измерения температуры ферромагнитных тел и устройство для его осуществления | 1987 |

|

SU1571429A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Автоматический регулятор нагрева | 1973 |

|

SU589626A1 |

| Устройство для лучевого нагрева | 1978 |

|

SU949646A1 |

| Устройство для регулирования степени нагрева движущейся проволоки перед волочением | 1981 |

|

SU977504A1 |

| Индукционная нагревательная установка непрерывного действия | 1987 |

|

SU1457176A1 |

УСТРОЙСТЮ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПРИ ЭЛЕКТРОКОНТАКТНОМ НАГРЕВЕ МЕТАЛЛА, содержащее источник тока, соединенный с контактными роликами, датчик температуры, датчик и задатчик тока, задатчик температуры, с мматор, выход которого соединен с источником тока. отличающееся тем, что, с целью повышения качества термообработки путем повышения точности регулирования температуры на выходе из зоны нагрева, оно содержит дополнительные контактные элементы, релейные элементы по числу дополнительных контактных элементов и соединенные последовательно датчик скорости, генератор, коммутатор, вычислительный блок и блок управления, выходы которого соединены с входами релейных элементов, размыкающие контакты которых включены между дополнительными контактными элементами, выход датчиi ка температуры соединен с вторьм , входом коммутатора, другой вход вычислительного блока соединен с выходом задатчика температуры, а датчик тока соединен с первым входом сумматора, второй вход которого соединен с задатчиком тока. 9 Эд

/5/5 /5

I. ПI ..|Я t

ITf r,

ЕЗН rtSi

LbrdJLlrrril

./

Xi

-

/в

17

yi

/

Фие.г

-C1

22

л

24Hf

23

Вхо9

свТ

19

- -

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство автоматического регулирования температуры при электроконтактном нагреве металла | 1978 |

|

SU696061A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-23—Публикация

1983-07-06—Подача