СО

о

Од

Изобретение относится к черной металлургии и может быть использовано для окускования железорудных материалов .

Известно вяжущее, содержащее сульфитно-дрожжёвую.бражку 50-90 вес.% и фосфорную кислоту 10-50 вес.%. Отверждение вяжущего проводят при температуре 100-250° С l .

Недостатком вяжущего является низкая водостойкость при тепловой обработке ниже 100 С. Кроме того, оно вносит фосфор, являющийся вредной примесью для черной металлургии.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является связующее, содержащее сульфитно-дрожжевую бражку 70-98 мас.% и сульфат аммония 2 30 мае.% 2 . .

Недостатком известного связ5тощего является невысокая водостойкость окускованного материала, обусловленная тем, что сульфат аммония при реакции с сульфитно-дрожжевой бражкой дает редко сшитую структуру, а при реакции.сульфата аммония с сульфитнодрожжевой бражкой в массе железорудного материала эта структура становится еще менее сшитой или сшивка вообще нарушается, что приводит к значительному снижению водостойкости связующего и окускованного материала.

Цель изобретения - Повышение водостойкости окускованного материала..

Поставленная цель достигается тем что в связующее для окускования железорудньк материалов, содержащее сульфитно-дрожжевую бражку и соль аммония, дополнительно вводят акриловую кислоту, а в качестве соли аммония - персульфат аммония при следующем соотношении компонентов, мас.%:

Персульфат аммония 1-7

Акриловая кислота 3-20

Сульфитно-дрожжевая

бражкаОстальное

При непродолжительной (до 10 мин) тепловой обработке (при 60-90 0 данного связующего в нем под действием радикалов, образующихся из персульфата аммония в водной среде, происходит сополимеризация акриловой кислоты с сульфитно-дрожжевой бражкдй с образованием сшитой водонерастворимой структуры, что повышает водостойкость как связующего, так и получаемого с помощью его окускованного матеоиала.

Испытания связующего проведены при брикетировании шихты, содержащей качканарский железорудный концентрат и известняк в соотношении, обеспечивающем основность СаО : SiO- 1,25.

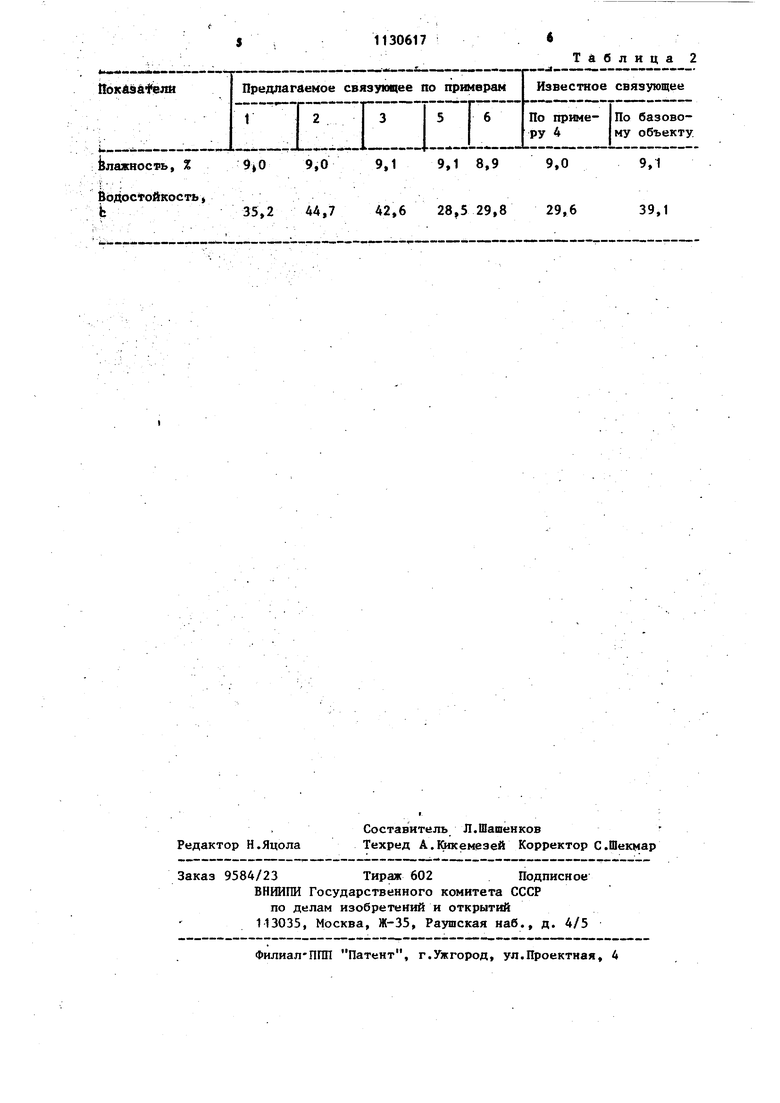

Составы предлагаемого и известного связующего представлены в табл.1.

Результаты испытаний брикетов на водостойкость в лабораторных условиях представлены в табл. 2.

Водостойкость брикетов вычисляют как среднюю величину из десяти параллельно проведенных опытов.

Пример 1. Предлагаемое связующее первого состава (табл. 1) испытьшают в лабораторных условиях при брикетировании на прессе с усилием 200 кг/см. Брикеты изготовляют диаметром 10 мм и высотой 12 мм. Связующее готовят из сульфитно-дрожжевой бражки с плотностью 1,24 г/см (ОСТ 81-79-74)акриловой кислоты ( р - 1,3 г/см) и порошкообразного персульфата аммония, взятых в указанных в табл. 1 соотношениях. Расход связующего (по твердому) состав.ляет 25 кг на тонну брикетов. Сухую шихту увлажняют водным раствором связующего с плотностью 1,10 1,15 г/см до оптимальной влажности Q7

,//о ..

Полученные брикеты выдерживают при 90 Св течение 10 мин, после чего испытывают на водостойкость на специальной установке. Ерикет помещают в термостатированную камеру, заполненную водой, нагретой до 60°С, на брикет подают Harpy3jcy 125 г и отмечают время начала разрушения (усадки) брикета.

Водостойкость полученных брикетов составляет 35,2 с, что на 5,6 с вьш1е, чем у брикетов, из готовленных на известном связующем (табл. 2). .Пример 2. Испытание проводя по условиям примера 1, но на связующем второго состава (табл. 1). Водостойкость брикетов составляет 44,7 с что на 15,1 с вьппе, чем у известных (табл. 2).

Пример 3. Испытание проводя по условиям примера 1, но на связующем третьего состава (табл. 1). Водостойкость брикетов составляет 42,6 с то есть на 13,0 с вьше, чем у известных.

Пример 4. Испытание проводя по условиям примера 1, но на извест3 ном .связующем состав которого приведен в табл. {, кроме того, входящий в состав связующего сульфат аммо ния вводится в сухую шихту, перемешивается с «ей, а затем эта смесь увлажняется водньм раствором сульфитно Д1 ожжевой бражки с плотностью 1,101,15. г/см до влажности 9%. Водостойкость брикетов составляет 29,6 с, что соответствует максимальной величине водостойкости, полученной на известном связующем, при снижении содержания сульфата аммония до 20%, водостойкость брикетов составляет 19,8 с. Пример 5. Испытание проводят по услов-иям примера 1 , но на свя зующем пятого состава (табл. 1). Во достойкость брикетов составляет 28,5 с, то есть на 1,1 с ниже, чем у известных, что свидетельствует о нецелесообразности снижения в связующем содержания акриловой кислоты ниже 3,0%, а персульфата аммония ниже 1,0%. Пример 6. Испытания проводя по условиям примера 1, но на связующем шестого состава (табл. 1). Водостойкость брикетов составляет 29,8 и соответствует водостойкости брикетов на известном связующем, что пок зывает нецелесообразность повьппения в связующем содержания акриловой ки латы вьше 20,0%, а персульфата аммо ния - вьше 7,0%.

Таблица 1 174 За базовый объект -может быть принято связующее, которое обладает наиболее высокой водостойкостью из известных аналогичных связующих, а также не приводит к разубоживанию окускованного материала и не вносит в него посторонних (вредных) примесей, так как полностью выгорает. Связующее состоит из карбомидной смолы плотностью 1,0-1,3 г/см, взятой в количестве до 1% от веса сухой шихты, отверждаемрй в кислой среде, в качестве отвердителя используется 5%-ный раствор соляной кислоты, ввоДИМОЙ в шихту в количестве 5-15% от расхода карбомидной смолы. Анализ табл. 2 показывает, что предлагаемое связующее по сравнению с известным при брикетировании железорУдных материалов позволяет повысить водостойкость получаемых брике тов на 15,1 с (с 29,6 до 44,7с при оптимальном соотношении компонентов в связующем без увеличения расхода связующего), а по сравнению с базовым обьектом на 5,6 с (с 39,1 до 44,7 с). Экономический эффе.кт от использования предлагаемого связующего по сравнению с известным при получении брикетов для ферросплавной промьш1ленности за счет повышения стойкости готовых брикетов при хранении на открытых складах составляет 10 тыс. руб. в год по сравнению с базовым объектам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1979 |

|

SU881061A1 |

| СПОСОБ ПОДГОТОВКИ ЖЕЛЕЗНОЙ РУДЫ К МЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКЕ | 2010 |

|

RU2463362C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ОКУСКОВАНИЯ ВАНАДИЙСОДЕРЖАЩИХ ШЛАМОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1998 |

|

RU2155238C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Сульфидизатор для переработки окисленных руд и концентратов цветных металлов | 1983 |

|

SU1122726A1 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| Способ окускования дисперсных материалов | 1988 |

|

SU1520123A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

СВЯЗУЮЩЕЕ ДЛЯ ОКУСКОВАНИЯ ЖЕЛЕЗОРУдаыХ МАТЕРИАЛОВ, содержащее сульфитно-дрожжевую бражку и соль аммония, о т л и ч а ю щ е е с я. тем, что, с целью повьвпения водостойкости окускованного материала, оно дополнительно содержит акриловую.кислоту, а в качестве соли аммония - персульфат аммония при следунщем соотношении компонентов, мас.%: Акриловая кислота3-20 Персульфат аммония1-7 Сульфитно-дрожжевая бражкаОстальное

96,0 80,0 73,0 97,6 70,0

3,0 14,0 20,0 2,5 22,0

1,0 6,0 7,0 0,5 0,8

70,0

30,0

9Р,0 10,0

ПокАза лй -.-j-, г 23 Влажность, % BbAoctoftKocTbi ь : 35,2 44,7 42,6

39,1 р- 5 б 28,5 29,8 29,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вяжущее | 1978 |

|

SU668917A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-23—Публикация

1983-04-27—Подача