Изобретение относится к электронной технике, конкретнее к технике получения электронных управляющих структур различных электровакуумных приборов. Особенно актуальна задача получения электродных структур для многолучевых электронных трубок, разрабатываемых для быстродействующих запоминающих устройств современной вычислительной техники.

Одним из перспективных методов построения электродных структур для многолучевых электронных приборов является использование перфорированной диэлектрической пластины, например, из керамики с микроотверстиями, вокруг которых на поверхность пластины наносят тонкопленочное металлическое покрытие, выполняющее функцию управляющего электрода. В таком случае представляется возможным осуществить индивидуальное или по группам управление электронными лучами, что позволяет производить запись - считывание информации параллельно многими электронными лучами.

Известен способ получения диэлектрических подложек с отверстиями, на которые наносят тонкопленочные электроды вокруг отверстий. Этим способом получают диэлектрические детали с отверстиями в углублениях, конфигурация которых на обеих поверхностях диэлектрической пластины одинакова, что ограничивает возможность получения пленочных управляющих структур различных назначений.

Известен также способ изготовления масок, который по технической сути наиболее близок к предлагаемому и выбран в качестве прототипа. Этим способом, содержащим операции анодирования алюминия, травления анодного оксида и алюминия, детали получают в следующей последовательности:

анодируют поверхность алюминиевой пластины до толщины анодного оксида, равной толщине дна углубления;

формируют отверстия в оксиде травлением оксида через металлическую маску;

травлением алюминия через вскрытые окна в оксиде формируют углубления;

на поверхности алюминия в отверстиях выращивают диэлектрический барьерный слой при напряжении, в 2-4 раза превосходящем напряжение анодирования алюминиевой пластины;

после удаления металлической маски анодируют поверхность пластины, за исключением поверхности углублений, защищенной барьерным слоем, до толщины анодного оксида, равной толщине детали;

стравливают непрореагировавший алюминий и барьерный слой.

Таким образом, перечисленными операциями получают сначала отверстия в подложке, затем через эти отверстия формируют углубления в ней.

Данным способом можно получить деталь с отверстием (или щелью) на поверхности, контактирующей с электролитом в процессе окисления, расширяющимся к другой поверхности диэлектрической пластины, контактирующей с алюминием.

Приведенным способом можно получить прецизионное отверстие, вытравливаемое в оксиде, в силу наличия микропор в анодном оксиде и, как следствие этого, объемного травления анодного оксида, но невозможно обеспечить прецизионность углубления с противоположной поверхности диэлектрической пластины в связи с трудностью размерного травления алюминия на большую глубину. Кроме того, данным способом невозможно выполнить в пластине углубления требуемой формы на противоположной по отношению к отверстиям стороне, так как углубления, формируемые травлением алюминия через отверстия в оксиде, эквидистантны относительно контура отверстия. Практически показано, что способом по прототипу невозможно достичь отношения диаметра углублений к диаметру отверстий более 5, что связано с неконтролируемостью в этом случае процесса травления алюминия под анодным оксидом и существенно ограничивает возможности создания управляющих электродных структур требуемых прецизионных конфигураций для многолучевой оптики.

Целью изобретения является повышение качества диэлектрической подложки для управляющих электродных структур за счет формирования различных по конфигурации отверстий и углублений, а также повышение точности последних.

Поставленная цель достигается тем, что в способе изготовления подложки для управляющих электродных структур, включающем получение углублений и отверстий в них путем анодирования алюминиевой пластины на заданную толщину, фотолитографии и травления через маски металла и оксида и удаление непрореагировавшего алюминия, в анодированном алюминии вначале формируют углубления, затем анодируют алюминий со стороны углубления и в нем формируют отверстие со стороны непрореагировавшего алюминия.

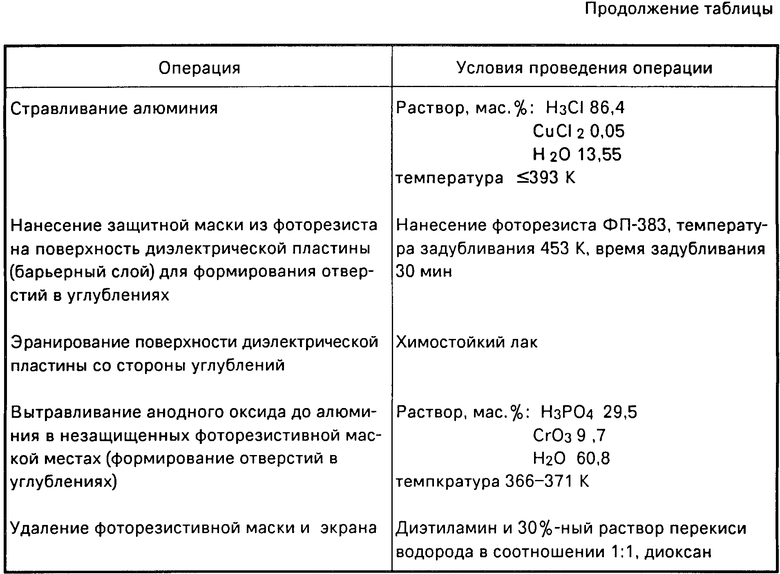

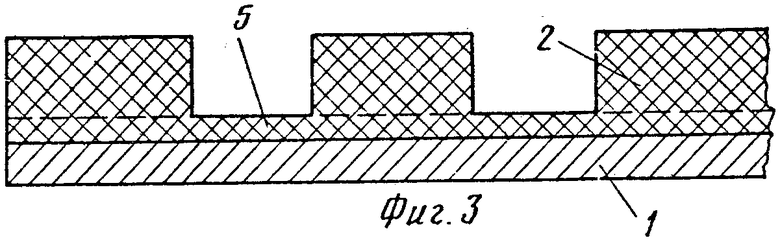

Предложенный способ иллюстрируется фиг. 1-5 на примере получения цилиндрического отверстия в подложке и квадратного углубления, где на фиг. 1 показано сечение алюминиевой пластины с выращенным слоем анодного оксида алюминия; на фиг. 2 - сечение элемента пластины с защитным слоем и вытравленным в оксиде углублением; на фиг. 3 - сечение пластины с дополнительно выращенным слоем анодного оксида; на фиг. 4 - сечение элемента диэлектрической пластины с защитными слоями и вытравленными отверстиями в слое анодного оксида; на фиг. 5 - готовая деталь.

На алюминиевой пластине 1 (см. фиг. 1) выращивают слой оксида 2 методом толстослойного анодирования, равный по толщине глубине будущего углубления. Затем всю поверхность, за исключением мест будущих углублений 3, покрывают защитным слоем металла 4, вытравливают в открытых участках анодный оксид до алюминия (см. фиг. 2). При этом в силу пористости анодного оксида происходит его объемное травление с минимальным боковым подтравливаем. После удаления защитного слоя металла 4 анодированием выращивают новый слой анодного оксида 5 (см. фиг. 3), стравливают оставшийся неокисленный алюминий и сторону поверхности диэлектрической пластины, контактирующей с электролитом, экранируют, например, пленкой металла или химостойким лаком 6, а на поверхности, контактирующей с алюминием (барьерный слой), выполняют защитный позитивный рисунок 7 будущих отверстий 8 (см. фиг. 4). После вытравливания анодного оксида, удаления масок и нанесения на обе поверхности диэлектрической пластины тонкопленочных проводящих покрытий 9 и 10 получают деталь, показанную на фиг. 5.

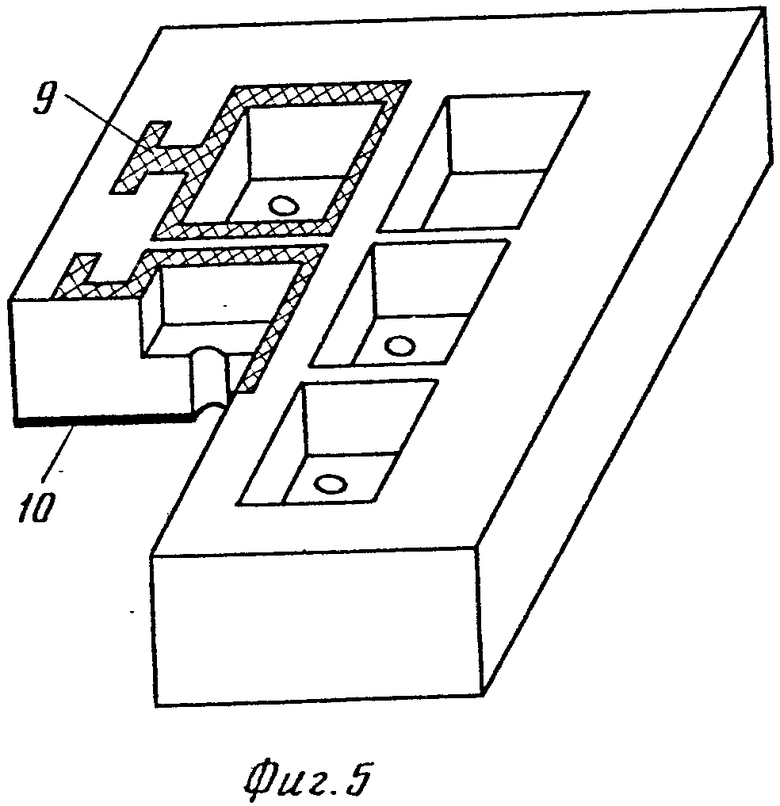

Конкретный пример получения электродных управляющих структур для многолучевой оптики приведен в таблице.

Были изготовлены управляющие структуры для многолучевых запоминающих трубок со следующими параметрами: площадь диэлектрической подложки 32 х 40 мм, толщина подложки 100-150 мкм, количество отверстий и соосных с ними углублений 128, диаметр отверстия 10 мкм, диаметр углубления 600 мкм, высота углублений 90-140 мкм.

Предложенный способ по сравнению с прототипом позволяет получить следующие преимущества:

возможность выполнять в диэлектрической детали углубления требуемой формы независимо от конфигурации и размеров отверстий в дне углублений;

более высокую точность размеров углублений;

возможность получать диэлектрические детали с отношением диаметра углублений к диаметру отверстий более 5.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР, включающий получение углублений и отверстий в них путем анодирования алюминиевой пластины на заданную толщину, фотолитографии и травления через маски металла и оксида и удаление непрореагированного алюминия, отличающийся тем, что, с целью повышения качества подложки, в анодированном алюминии вначале формируют углубления, затем анодируют алюминий со стороны углубления и в нем формируют отверстие со стороны непрореагировавшего алюминия.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАСОК | 1979 |

|

SU784636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1983-06-10—Подача