Изобретение относится к электронной технике и может быть использовано в производстве различных электродных структур микроприборов, вакуумных интегральных схем, электровакуумных приборов, кинескопов цветных телевизоров, многолучевых электронно-оптических систем и т.д.

Известен способ получения диэлектрических деталей с отверстиями, заключающийся в напылении на стеклянное основание слоя металла с определенным рисунком, облучении стекла и последующем вытравливании облученного слоя. Таким способом получают детали одинакового сечения со сквозными отверстиями толщиной от нескольких десятых миллиметра до нескольких миллиметров и диаметром отверстий такого же порядка.

Известен также способ получения деталей, заключающийся в электрохимическом локальном анодировании и травлении алюминия. Однако указанным способом можно получить диэлектрические детали в виде пластины толщиной от единиц до нескольких сотен микрон со сквозными отверстиями.

Ближайшим по технической сущности является способ получения диэлектрических деталей с отверстиями в углублениях, содержащий операции предварительного покрытия алюминиевой пластины мягким слоем анодной окиси алюминия, нанесения в местах будущих углублений слоя фоторезиста, анодирования в слаборастворяющем анодную окись алюминия электролите, удаления слоя фоторезиста, повторного анодирования и вытравливания оставшегося алюминия.

Указанным способом можно получить диэлектрические детали в виде пластины с углублениями (канавками) различной конфигурации. Отверстия в углублениях таких деталей получают механическим путем или лазером. Но полученные таким способом отверстия требуют дополнительной калибровки, не обеспечивается и точное расположение отверстий.

Цель изобретения - повышение точности изготовления отверстий и их расположения.

Поставленная цель достигается тем, что после операции покрытия пластины мягким клеем анодной окиси алюминия всю пластину, за исключением мест будущих отверстий, покрывают фоторезистом, в незащищенных местах получают твердый слой окиси алюминия анодированием в электролите, не растворяющем анодную смесь алюминия, при напряжении выше напряжения последующего анодирования.

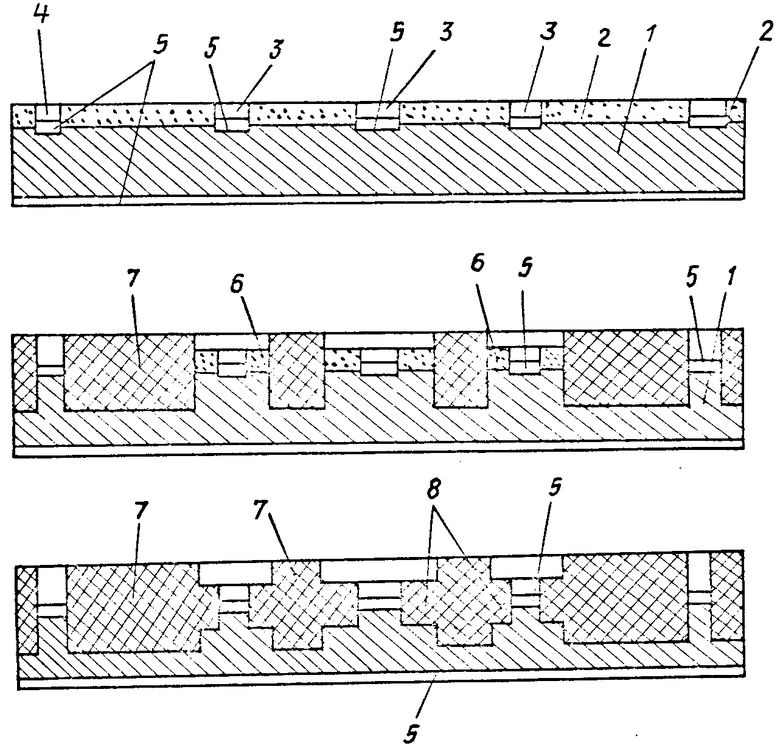

Сущность изобретения поясняется чертежом, на котором показан процесс последовательного получения диэлектрических деталей с отверстиями в углублениях различной формы.

На алюминиевую пластину 1, предварительно покрытую для повышения адгезии изоляционного покрытия (например, фоторезиста) мягким слоем анодной окиси алюминия, наносят слой фоторезиста 2 по всей поверхности, за исключением места будущих отверстий 3 и контура 4. В местах будущих отверстий и контура получается защитный твердый слой 5 окиси алюминия анодированием в нерастворяющем анодную окись алюминия электролите при напряжении, которое по крайней мере не ниже напряжения последующего анодирования. При сравнительно малой толщине (0,1-0,3 мкм) твердый слой служит хорошей защитой при анодировании в слаборастворяющем анодную окись алюминия электролите, например в растворе щавелевой кислоты, таким образом в местах нахождения твердого слоя анодирования алюминия в этом электролите не происходит. Так как обратная сторона пластины не должна подвергаться анодированию, то ее защищают, выращивая твердый слой 5 анодной окиси алюминия одновременно с получением аналогичного твердого слоя в местах будущих отверстий и контура. После получения твердого слоя 5 удаляют фоторезист 2 со всей поверхности пластины и наносят вновь слой фоторезиста 6 в местах будущих углублений, проводят анодирование незащищенных мест в электролите, слабо растворяющем анодную окись алюминия, например, в растворе щавелевой кислоты, до получения слоя 7 требуемой толщины. Вследствие увеличения объема окиси алюминия по сравнению с объемом прореагировавшего алюминия в местах расположения защитного слоя 6 (фоторезиста) образуется углубление. После такой операции анодирования удаляют фоторезист 6 и повторно анодируют пластину в том же электролите (растворе щавелевой кислоты) до получения слоя 8, равного по толщине детали в местах углублений. После этого разрушают защитный слой на обратной стороне пластины и вытравливают оставшийся алюминий. Слой окиси алюминия 5 в местах будущих отверстий и контура механически не прочен и полностью удаляется во время вытравливания алюминия и мойки деталей. В результате проведенных операций получают диэлектрическую деталь с отверстиями в углублениях.

Благодаря объемному фактору роста окиси алюминия (увеличение объема окиси алюминия по сравнению с объемом прореагировавшего алюминия) с обеих сторон пластины получают углубления, расположенные друг против друга, без использования операций травления алюминия, при этом противоположные углубления могут быть одинаковыми или различными по высоте. Кроме того, благодаря применению и в этом случае фотолитографии, этот способ позволяет получать высокоточные отверстия размерами от нескольких микрон до сотен микрон.

В качестве электролита, не растворяющего анодную окись алюминия при проведении операции нанесения твердой окиси алюминия, хорошие результаты дает 2%-ный раствор лимонной кислоты.

Предлагаемый способ испытан на изготовлении макетных образцов диэлектрических деталей диаметром 2 мм с углублениями цилиндрической формы диаметром 0,1-0,5 мм и диаметром отверстий 0,01-0,05 мм и толщине детали в остальной части 0,05-0,1 мм. На основе этой диэлектрической детали изготовлены диафрагмы и опробованы в электронном микроскопе УЭМ 100.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 1974 |

|

SU524440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1978 |

|

SU716427A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ | 1972 |

|

SU430763A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СТРУКТУРЫ ДЛЯ ВАКУУМНЫХ МИКРОПРИБОРОВ | 1972 |

|

SU470226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1974 |

|

SU529772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СТРУКТУРЫ ДЛЯ ВАКУУМНЫХ МИКРОПРИБОРОВ | 1972 |

|

SU470226A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1976-01-19—Подача