Изобретение относится к электронной технике, конкретно к технике получения микросхем, и может быть использовано при получении требуемой топологии резисторов, емкостей, токопроводящих элементов микросхем, выполняемых методами нанесения через маски пленок в вакууме, а также для получения диэлектрических профильных подложек для вакуумной микроэлектроники.

Известны способы получения масок из биметаллов и металлической фольги, использующие химическое травление и методы фотолитографии. Маски из металлической фольги обычно используют для получения относительно больших элементов микросхем, по ширине превосходящих в несколько раз толщину материала маски, так как в противном случае затенение рабочими кромками щелей масок приводит к неравномерной толщине элементов микросхем. Применение тонких фольг для масок снижает их формоустойчивость и прочность.

Для получения элементов микросхем размерами в несколько десятков микрометров обычно используют маски из биметаллов, например никелированной бронзы или меди. Однако температурный диапазон использования биметаллических масок невысок как из-за различия коэффициентов термического расширения материалов подложек и масок, так и из-за потери формоустойчивости при нагреве. Кроме того, маски на основе металлов недолговечны из-за оседания на них продуктов напыления. Попытки удалить продукты напыления химическим травлением обычно приводят к повреждению самой маски.

Способы получения используемых при высоких температурах масок из кварца связаны с применением прецизионного дорогостоящего оборудования, и трудоемкость их изготовления весьма высока. Кроме того, маски из кварца могут быть выполнены лишь из относительно толстого (свыше 200-300 мкм) исходного материала, что затрудняет их использование для получения элементов малых размеров.

По техническому решению наиболее близким к предлагаемому является способ изготовления масок, включающий операции анодирования алюминиевой пластины, нанесения защитного покрытия, вытравливания алюминия, формирования рисунка и кромок щелей маски и термической обработки масок на воздухе.

При этом для получения прецизионных масок необходима дополнительная механическая операция по выборке части материала у рабочих кромок щелей маски для уменьшения затеняемой поверхности при напылениях, что выполнить практически невозможно. Применение тонких (5-30 мкм) пластин для масок затруднено из-за низкой механической прочности.

Целью изобретения является повышение тепловой формоустойчивости масок. Достигается она тем, что в известном способе изготовления масок, включающем операции анодирования алюминиевой пластины, нанесения защитного покрытия, вытравливания алюминия, формирования рисунка и кромок маски и термической обработки масок на воздухе, после анодирования алюминиевой пластины на глубину, равную толщине кромок щелей маски, формируют на анодированной поверхности алюминиевой пластины рисунок маски из защитного покрытия, вытравливают анодный окисел и частично алюминий на открытых участках анодированной поверхности, выращивают в вытравленных участках барьерный оксидный слой при напряжении формирования, в 2-4 раза превосходящем напряжение анодирования алюминиевой пластины, стравливают защитное покрытие, выращивают оксидный слой под анодированной поверхностью алюминиевой пластины и после стравливания неокисленного алюминия удаляют барьерный слой воздействием ультразвука.

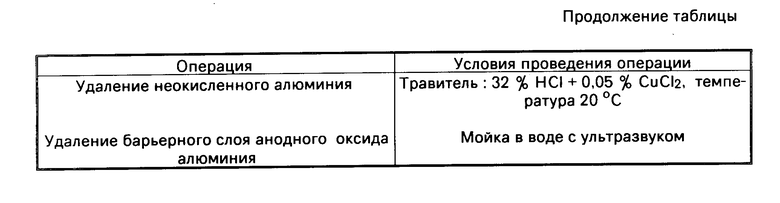

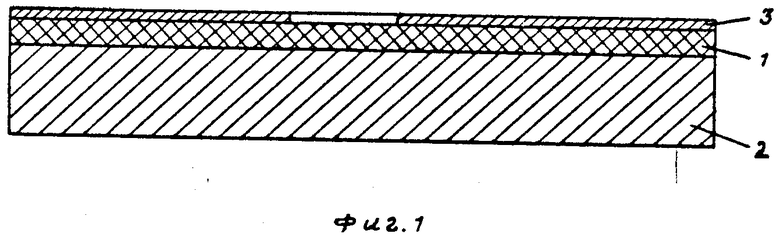

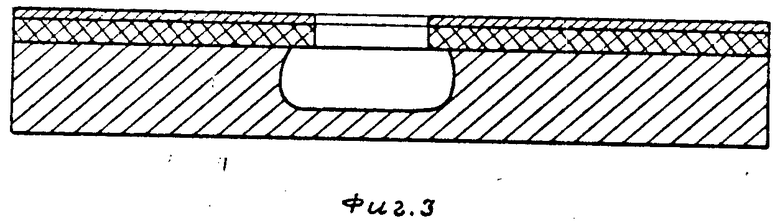

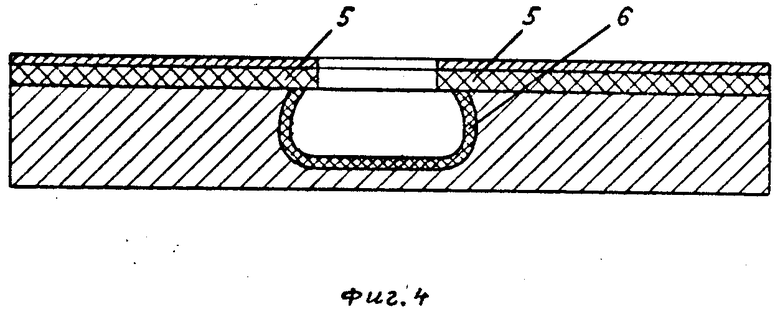

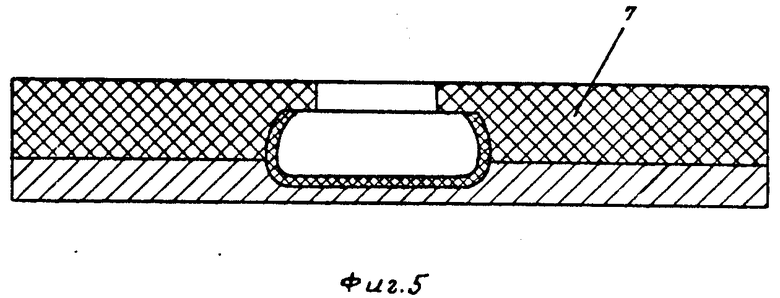

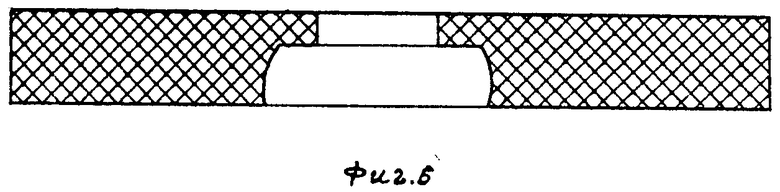

На фиг.1-6 изображена схема способа изготовления масок; на фиг.1 - сечение анодной пластины с первичным слоем оксида и тонкопленочным защитным рисунком маски; на фиг.2 - та же пластина с вытравленным анодным оксидом; на фиг.3 - та же пластина с вытравленным металлом через отверстие в анодном оксиде; на фиг.4 - та же пластина с выращенным барьерным слоем; на фиг.5 - пластина с выращенным под первичным слоем толстым слоем анодного оксида; на фиг.6 - сечение готовой маски из анодного оксида.

Осуществление способа на примере получения круглой маски из анодного оксида алюминия с отверстием в центре.

На первичном выращенном тонком (5-30 мкм) слое оксида 1 на алюминиевой пластине 2 выполняют тонкопленочный позитивный рисунок будущей маски из металла 3, например вольфрама или молибдена. Затем в незащищенных местах вытравливают анодный слой. Через образовавшееся отверстие 4 в анодном оксиде вытравливают алюминий на требуемую глубину. При этом алюминий подтравливается в том числе и под анодной оксид, а образующиеся навесы 5 из тонкого анодного оксида формируют рабочие кромки будущей маски, аналогичные кромкам биметаллических масок.

В вытравленной полости на поверхности алюминия выращивают тонкий слой барьерного оксида 6 в нерастворяющем электролите, например растворе лимонной кислоты, который служит защитным слоем при дальнейшем анодировании. При этом напряжение формирования барьерного оксидного слоя должно быть выше в 2-4 раза напряжения формирования первичного слоя. В противном случае при дальнейшем анодировании он растворится и не будет выполнять защитную функцию. Наличие тонкопленочного металлического защитного слоя предотвращает образование аналогичного барьерного слоя под первичным слоем оксида. Затем снимают тонкопленочный защитный слой 3 и анодируют алюминий до требуемой толщины. При этом вырастает дополнительный слой оксида 7, который служит для упрочнения маски. Стравливая непрореагировавший алюминий 2 и удаляя тонкий барьерный слой, например, при мойке с ультразвуком, получают маску, представленную на фиг.6. Полученная маска по конфигурации напоминает биметаллическую.

Более подробная схема процесса приведена в таблице. Для стабилизации структурной и геометрической формы маски из оксида отжигают на воздухе между эквидистантными поверхностями при температуре 850-1300оС. Полученная маска имеет более тонкие рабочие кромки, что исключает возможность образования теней при напылении, она идентична прецизионным биметаллическим маскам, может быть использована при высоких температурах (до 1000оС) и допускает стравливание продуктов осаждения при напылениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1991 |

|

RU2036536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СТРУКТУРЫ ДЛЯ ВАКУУМНЫХ МИКРОПРИБОРОВ | 1972 |

|

SU470226A1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЯ | 1989 |

|

SU1614742A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 1974 |

|

SU524440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1978 |

|

SU716427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МАСОК, включающий операции анодирования алюминиевой пластины, нанесения защитного покрытия, вытравливания алюминия, формирования рисунка и кромок щелей маски и термической обработки масок на воздухе, отличающийся тем, что, с целью повышения тепловой формоустойчивости масок, после анодирования алюминиевой пластины на глубину, равную толщине кромок щелей маски, формируют на анодированной поверхности алюминиевой пластины рисунок маски из защитного покрытия, вытравливают анодный окисел и частично алюминий на открытых участках анодированной поверхности, выращивают в вытравленных участках барьерный оксидный слой при напряжении формирования, в 2 - 4 раза превосходящем напряжение анодирования алюминиевой пластины, стравливают защитное покрытие, выращивают оксидный слой под анодированной поверхностью алюминиевой пластины и после стравливания неокисленного алюминия удаляют барьерный слой воздействием ультразвука.

| Голубков М.П | |||

| и др | |||

| Изготовление кварцевых масок электронно-лучевым способом | |||

| Электронная промышленность, N 6, 1978, 24. |

Авторы

Даты

1994-09-30—Публикация

1979-05-25—Подача