Изобретение относится к электронной технике и может быть использовано при изготовлении диэлектрических подложек вакуумных интегральных схем, прецизионных прокладок и сеточных структур электровакуумных приборов.

Известны способы изготовления диэлектрических деталей с отверстиями из анодной окиси алюминия, заключающиеся в анодировании алюминиевой пластины с предварительно выполненными в ней сквозными отверстиями требуемой конфигурации и последующим вытравливанием неокисленного алюминия.

Известные способы имеют недостатки, связанные с большими погрешностями и трудоемкостью выполнения отверстий в исходной пластине.

Ближайшим техническим решением является способ получения диэлектрических деталей с отверстиями из анодной окиси металла, включающий операции толстослойного анодирования одной из поверхностей металлической пластины, избирательное вытравливание неокисленного металла, фотолитографическое нанесение рисунка и травление анодной окиси металла.

Суть способа состоит в том, что алюминиевую пластину анодируют вначале на малую глубину (порядка 1 мкм), после чего на места будущих отверстий и контуров деталей наносят защитный слой фоторезиста и производят анодирование на требуемую толщину детали, а вскрытие отверстий осуществляют в процессе разделения заготовки на отдельные детали вытравливанием неокисленного алюминия.

Однако при выращивании густоперфорированных деталей возникает существенная разнотолщинность детали (толщина перемычки получается меньше, чем у остального массива диэлектрика). Кроме того, в процессе выращивания диэлектрических деталей происходит частичное зарастание отверстий.

Целью изобретения является повышение точности отверстий и устранение разнотолщинности перемычек.

Эта цель достигается тем, что после вытравливания неокисленного металла на поверхность пластины, контактирующей в процессе анодирования с электролитом, наносят защитный слой металла, а фотолитографическое нанесение рисунка осуществляют на другой поверхности пластины.

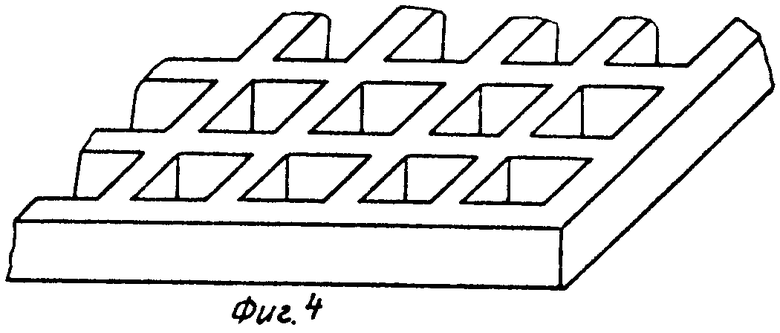

На фиг.1 показана пластина из анодной окиси металла, например алюминия, с нанесенным защитным металлическим покрытием; на фиг.2 - та же пластина с нанесенным рисунком; на фиг.3 - диэлектрическая деталь с протравленными отверстиями; на фиг.4 - готовая деталь с удаленным защитным покрытием.

Способ (на примере получения детали из окиси алюминия) осуществляется следующим образом. На пластину из анодной окиси алюминия 1 с пористой стороны напыляется слой никеля 2 толщиной 0,5 мкм. На непористой стороне с помощью процесса фотолитографии получают рисунок 3 отверстий и контуров. Через окна в фоторезистивной маске производят травление анодной окиси алюминия с одновременным разделением пластины на отдельные детали. После этого удаляют защитные слои с обеих поверхностей полученных деталей.

Защитное покрытие выполняют из металла, инертного по отношению к операции травления, например из никеля. При этом способе клин травления окиси металла составляет приблизительно 0,03-0,05 толщины анодного окисла. Столь незначительное боковое растравливание объясняется специфическими особенностями строения анодного окисла. Толстые слои анодных окислов имеют пористое строение и барьерный беспористый слой, причем поры расположены периодически перпендикулярно поверхности слоев. Так, для анодной окиси алюминия толщиной 70 мкм диаметром 400  плотность их расположения 1010 пор/см2, а расстояние между соседними порами составляет величину 600

плотность их расположения 1010 пор/см2, а расстояние между соседними порами составляет величину 600  . Травитель проникает в поры, вследствие чего травление происходит в объеме диэлектрика по всей его толщине. Этим и обуславливается незначительное боковое растравливание оксида. Минимальный теоретический предел клина растравливания равен расстоянию между соседними порами.

. Травитель проникает в поры, вследствие чего травление происходит в объеме диэлектрика по всей его толщине. Этим и обуславливается незначительное боковое растравливание оксида. Минимальный теоретический предел клина растравливания равен расстоянию между соседними порами.

Необходимость защиты пористой стороны анодной пластины вызвана тем, что в открытые поры проникает фоторезист, в результате чего затрудняется травление окиси и исключается возможность получения точного рисунка. Этой же причиной обусловлено использование в качестве защитного слоя металлов, а не жидких материалов типа фоторезистов, смол и т.п.

Предложенным способом получены подложки толщиной от 65 до 100 мкм для матричных микрокатодов вакуумных интегральных схем с локальными зонами разогрева, отделенными от массива подложки узкими щелями. Разнотолщинности элементов на подложках не наблюдали. Щели имеют прямоугольный вид с клином растравливания 0,03-0,05 толщины подложки. Перемычки между щелями составляют 8-10 мкм.

Как видно из изложенного, изготовленные по предлагаемому способу детали отличаются высоким качеством, интегральные схемы, изготовленные на таких подложках, имеют высокую степень интеграции и хорошие характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1978 |

|

SU716427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ В УГЛУБЛЕНИЯХ | 1976 |

|

SU580767A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 1974 |

|

SU524440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1974 |

|

SU529772A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ | 1972 |

|

SU430763A1 |

СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА преимущественно для электродных приборов, включающий операции толстослойного анодирования одной из поверхностей металлической пластины, избирательное вытравливание неокисленного металла, фотолитографическое нанесение рисунка и травление анодной окиси металла, отличающийся тем, что, с целью повышения точности отверстий и устранения разнотолщинности перемычек, после вытравливания неокисленного металла на поверхность пластины, контактирующей в процессе анодирования с электролитом, наносят защитный слой металла, а фотолитографическое нанесение рисунка осуществляют на другой поверхности пластины.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ | 1972 |

|

SU430763A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1977-12-01—Подача