х

0)

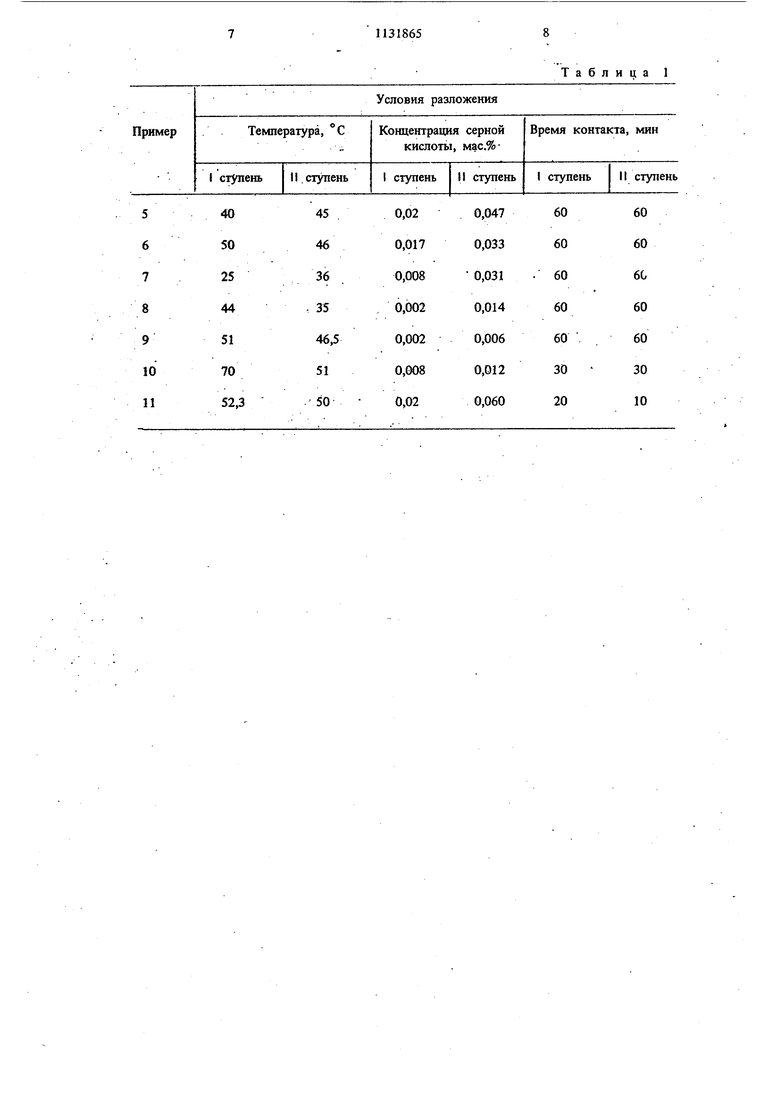

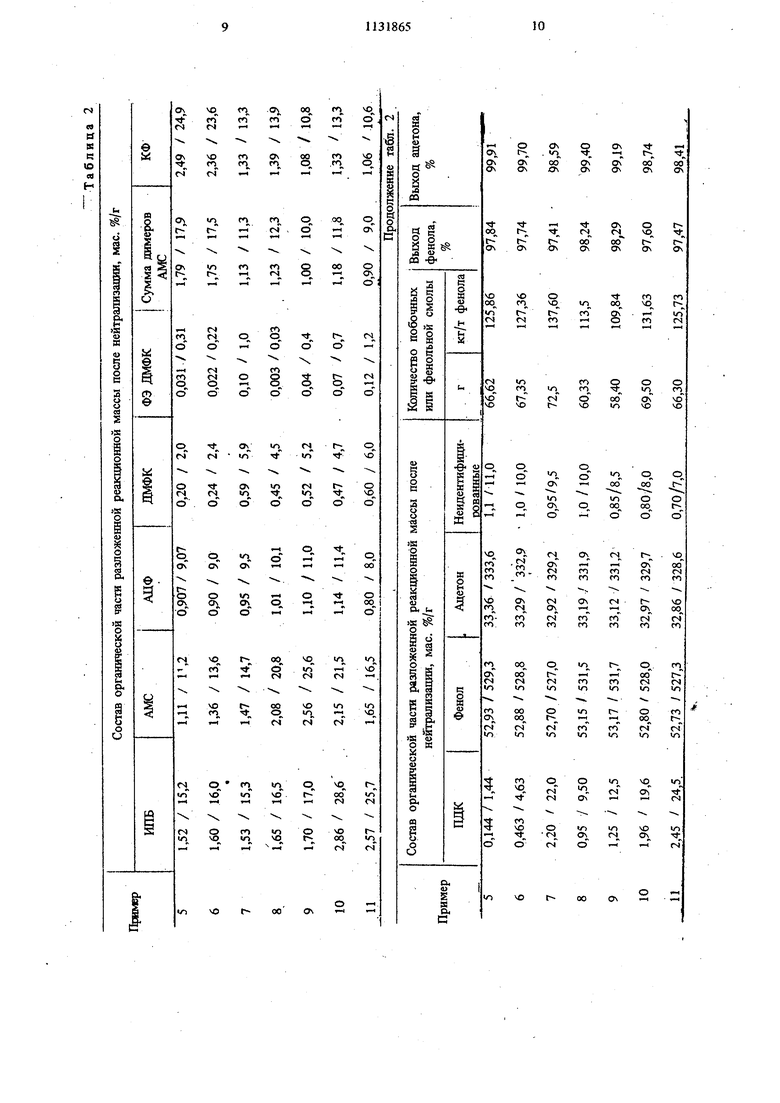

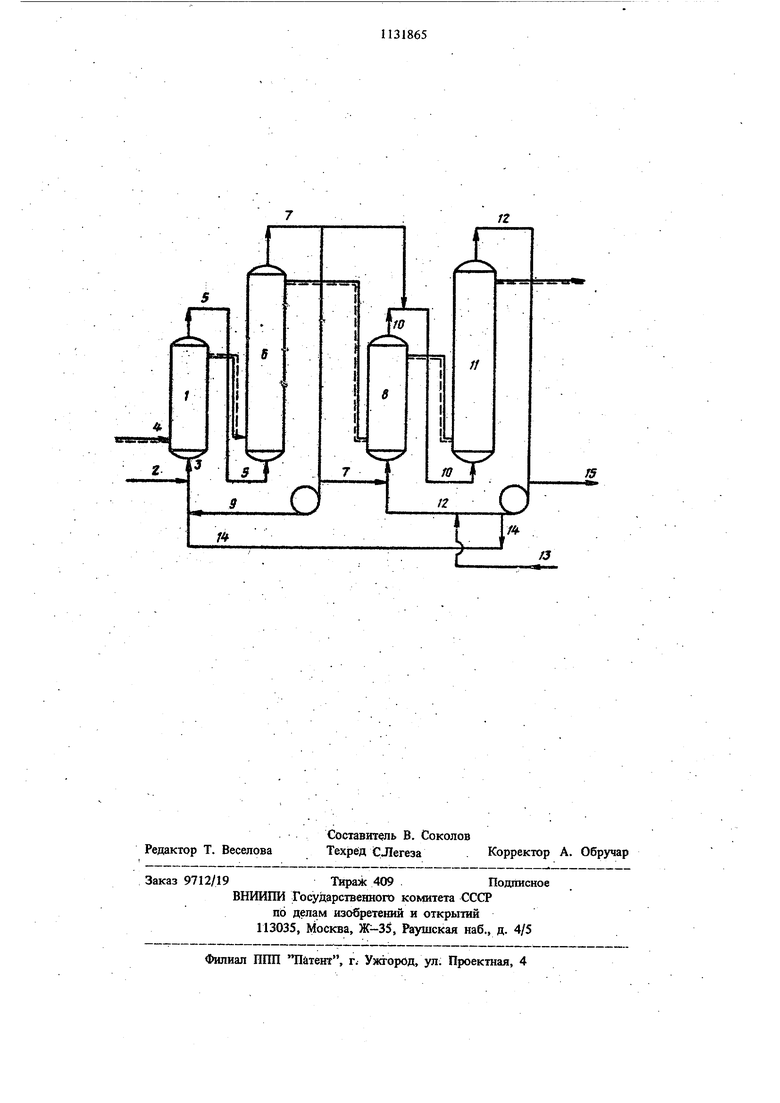

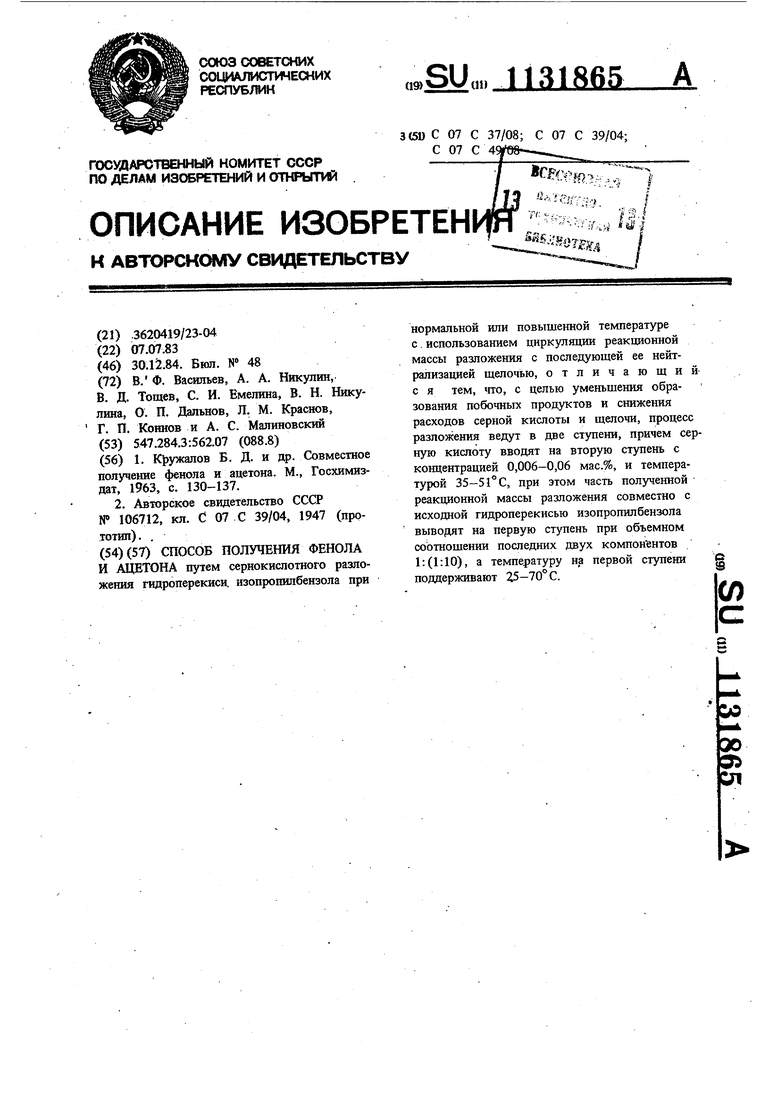

:л Изобретение относится к усовершенствованному способу получения фенола и ацето,на, широко используемых в химической, полимерной и фармацевтической промышленности.. Известен способ получения фенола и ацетона 1 сернокислотным разложением гидроперекиси изопропилбензола (ГПИПБ). Разложение проводят циркуляцией реакционной , массы до полного разложения ГПИПБ при различных температурах как нормальных, так и повышенных, например 50-65°С. В зависимости от температуры время пребывания реакционной массы в контуре разложения меняется соответственно. Содержание серной кислоты в реакционной массе составляет 0,05-0,1 вес.%, хотя возможно ее увеличение до I вес.%, но это не целесообразно из-за высоких расходов щелочи. Процесс разложения ГПИПБ является экзотермическим, поэтому необходимо эффективное отведение тепла реакции. Тепло реакции снимают водой подаваемой в межтрубное пространство реактора разложения и циркулирующей через систему холодильников. Кислую реакционную мас-25 су разложения (РМР) далее подвергают нейтрализации водной щелочью и дальнейшему разделению на целевые и побочные продукты. Однако в этом случае не достигается высокая селективность процесса (до 85%). После нее обусловлено тем, что на стадии разложе ния ГПИПБ образуется широкая гамма продуктов; целевые - фенол и ацетон, побочные - диметилфенилкарбинол (ДМФК), альфа-метилстирол (АМС), ацетофенон (АЦФ), которые, реагаруя в кислой среде, образуют перокисид дикумила (ПДК), димеры АМС, кумилфенол (КФ), фениловый эфир ДМФК и продукты сложного строения, именуемые как неидентифицированные продукты высоко го уплотнения. В результате образуется фенольная смола. Выход фенольной смолы зависит от состава разлагаемой ГПИПБ, определяемого способом окисления и условиями проведения разложения, и в основном составляет 160-170 к на тонну фенола. На селективность процесса разложения ГПИПБ влияет концентрация серной кислоты в РМР. Максимальный вы-. ход фенола достигается при концентрации серной кислоты 0,07-0,1 мас.% разложенной ГПИПБ. При увеличении концентрации серной кислоты более 0,1 мас.% выход КФ и димеров АМС возрастает. Снижение концентрации менее 0,07 мас.% хотя и снижает выход КФ и димеров АМС, но при этом увеличивается выход ПДК (до 9%), который на стадии вьщеления фенола и ацетона 11 52 термически разлагается с образованием побочных продуктов. На стадии нейтрализации серной кислоты образуются соли, которые полностью не выводятся из разложенной реакционной массы и являются причиной забивки технологического оборудования. Наиболее близким к предлагаемому является способ получения фенола и ацетона из технической ГПИПБ (90%-ной) в присутствии 0,05-0,1% серной кислоты с использо- ванием рециркулирования реакционной массы в контуре преимущественно при 60° С. Последующая нейтрализация и разгонка полученных продуктов обеспечивает получение 0,62 ч. ацетона на 1 ч фенола 2. Однако в этом способе предусматривается достаточно высокий расход как серной кислоты, так и нейтрализующей щелочи, что создает технологические трудности, приводит к забивке оборудования образующимися сульфатами натрия. Цель изобретения - сокращение расходов серной кислоты и щелочи, а также уменьшение количества побочных продуктов. Поставленная цель достигается тем, что согласно способу получения фенола и ацетона разложением ГПИПБ в присутствии серной кислоты и рециркулированием реакционной массы разложение проводят в две ступени с использованием подачи серной кислоты на вторую ступень с концентрацией 0,006-0,06 мас.% и температурой 3551 С, при этом часть полученной РМР выводят на первую ступень совместно с исходной ГПИПБ при ,объемном соотношении РМР: ГПИПБ 1:(1-10) и температуре 25-70°С. Проведение процесса в указанных условиях предусматривает сокращение расхода серной кислоты в 3 раза и соответственно такого же количества щелочи. Кроме того, образующийся на первой ступени ПДК, распадается на второй. Также снижается, в целом скорость образования КФ, димеров АМС, и поэтому сокращается количество фенольной смолы в 1,5 раза, а выход фенола и ацетона увеличивается на 0,79-1,84% и 0,631,56% соответственно. На чертеже приведена схема, поясняющая способ. Осуществление процесса ведут по следующей схеме. В реактор 1, представляющий собой первую ступень разложения, по линии 2-3 поступает техническая ГПИПБ, а по линии 4 охлаждающая вода. Выходящая реакционная масса по линии 5 поступает в холодильник 6, охлаждаемый водой, затем по линии 7 Сумма побочных продуктов-фенольной смолы 54,9 или 103,29 кг/тонну фенола. Выход фенола 98,25%, ацетона 99,67%. Пример 4. Состав исходной ГПИП аналогичен приведенному в примере 1, а условия процесса аналогичны приведённым в примере 3. После разложения и нейтрализации ползчают следующий состав: %г Неидентифици0,52 5,2 рованные Сумма побочных продуктов-фенольной смолы составляет 26,4 г или 46,36 кг/тонну фенола. Выход фенола 98,79%, ацетона 99,63%. В табл. 1 приведены результаты проведения процесса разложения ГПИПБ, имеющего состав, указанный в примере 1, но при разных условиях разложения, а в табл. 2 - состав органической части РМР после нейтрализации. Как видно из данных табл. 1 и 2 (пример 9), при минимальных количествах серной кислоты - 0,006 мас.% на второй и 0,002 мас,%. на первой ступени разложения ГПИПБ достигается минимальное количество фенольной смо- / лы - 109,84 кг/тонну фенола, против 172,9 кг в сравнительном случае. Таким образом, способ по изобретению, хотя и предусматривает определенное усложнение технологической схемы и увеличениз капитальных затрат, но они полностью окупаются и даже создается определенный экономический эффект за счет снижения образования побочных продуктов, сокращения расхода серной кислоты и щелочи, а также увеличения выхода фенола и ацетона.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛОЖЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА КИСЛОТНЫМ КАТАЛИЗАТОРОМ НА ФЕНОЛ И АЦЕТОН | 2009 |

|

RU2423342C2 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА КИСЛОТНЫМ КАТАЛИЗАТОРОМ НА ФЕНОЛ И АЦЕТОН | 1997 |

|

RU2114816C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И АЛЬФА-МЕТИЛСТИРОЛА | 1992 |

|

RU2068404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2334734C1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ И ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ИФ-96) | 1996 |

|

RU2141938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2005 |

|

RU2291852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2330011C1 |

| ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ФАН-98) | 1997 |

|

RU2142932C1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА путем сернокислотного разложения гидроперекиси, изопронилбензола при нормальной или повышенной температуре с. использованием циркуляции реакционной массы разложения с последующей ее нейтрализацией щелочью, отличающий с я тем, что, с целью уменьшения образования побочных продзктов и снижения расходов серной кислоты и щелочи, процесс разложения ведут в две ступени, причем серную кислоту вводят на вторую ступень с концентрацией 0,006-0,06 мас.%, и температурой 35-51° С, при этом часть полученной реакционной массы разложения совместно с исходной гидроперекисью изопропилбензола выводят на первую ступень при объемном соотношении последних двух компонентов 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| К ужалов Б | |||

| Д | |||

| и др | |||

| Совместное получение фенола и ацетона | |||

| М., Госхимиздат, 1963, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ одновременного получения фенола и карбонильных соединений жирного ряда | 1947 |

|

SU106712A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| . | |||

Авторы

Даты

1984-12-30—Публикация

1983-07-07—Подача