Настоящее изобретение относится к способу получения фенола и ацетона, в котором за счет получения технического гидропероксида кумола (ГПК), не содержащего диметилфенилкарбинола (ДМФК), исключается образование побочных продуктов и соответственно селективность на стадии разложения достигает теоретического уровня - 100% теор., и за счет получения технического гидропероксида кумола, не содержащего ацетофенона (АЦФ), а также при отсутствии ДМФК, а-метилстирола (АМС) и продуктов их превращения значительно упрощается стадия разделения продуктов, сокращаются энергетические затраты процесса по крайней мере в 1,5-2 раза, резко упрощается технология и снижаются в несколько раз капитальные затраты на стадии разделения.

Существует большое количество патентов, относящихся к способам улучшения показателей этого важного промышленного процесса [ Патент США 2663740, 1953 г. ; Патент США 4358618, 1982 г.; Патент США 5254751, 1993 г.; Патент США 5530166, 1996 г.: Патент США 5510543, 1996 г.; Патент США 5502259,1996 г.].

Все (без исключения) процессы по этим патентам базируются на принципах:

1) окисления кумола до гидропероксида кумола с получением продуктов окисления, содержащих от 20 до 40% ГПК (гидропероксида кумола);

2) концентрирования продуктов окисления путем отгонки под вакуумом (в одну, две, а иногда в три стадии) непрореагировавшего кумола и возвратом его (с предварительной очисткой от примесей) на стадию окисления;

3) гомогенного разложения в среде фенола-ацетона- кумола с использованием в качестве катализатора серной кислоты с получением фенола, ацетона, альфа-метилстирола и побочных продуктов - так называемой "фенольной смолы", являющейся трудноутилизируемым продуктом;

4) нейтрализации с помощью щелочных агентов серной кислоты в продуктах разложения ГПК и выведения солей (Na2SO4, NaHSO4) из вышеуказанных продуктов;

5) разделения полученных продуктов разложения с получением фенола, ацетона, АМС и фенольной смолы;

6) гидрирования АМС, полученного на стадии разложения ГПК, с целью превращения его в кумол и возврата последнего на стадию окисления;

7) очистки фенола от микропримесей с использованием кислотных катионитов;

8) очистки ацетона от микропримесей, как правило, с использованием щелочей;

9) частичного термического крекинга отходов производства или их сжигания с целью получения пара.

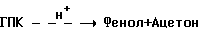

С химической точки зрения все существующие на практике и в патентной литературе процессы получения фенола-ацетона кумольным методом могут быть охарактеризованы следующими реакциями:

1. окисление кумола до ГПК:

а) основная реакция

ИПБ + O2 _ _ _ _→ ГПК;

б) побочные реакции

ИПБ + O2 _ _ _ _→ АЦФ

ИПБ + O2 _ _ _ _→ ДМФК

ИПБ + O2 _ _ _ _→ ДКП (дикумилпероксид)

2. кислотно-каталитическое разложение полученных продуктов окисления:

а) основная реакция

б) побочные реакции

ДМФК ⇐ ‗ ‗ ‗ ⇒ АМС + H2O

ГПК + ДМФК ⇐ ‗ ‗ ‗ ⇒ ДКП + H2O

где ДКП - дикумилпероксид

3. нейтрализация катализатора

H2SO4 + NaOH _ _ _ _→ Na2SO4.

4. частичный крекинг фенольной смолы

фенольная смола _ _ _ _→ фенол + АМС + "тяжелая смола"

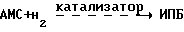

5. гидрирование АМС до кумола

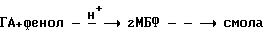

6. удаление микропримесей из фенола

карбонильные соединения _ _ _ → смола

где ГА - гидроксиацетон, 2-МБФ - 2-метилбенэофуран

7. удаление микропримесей из ацетона

С химической точки зрения усилия всех исследователей этого процесса были направлены (после достижения предельно возможной селективности 94-95% теор. на стадии окисления кумола) на поиск метода увеличения выхода ценного побочного продукта - АМС на стадии разложения ГПК.

В двух отличающихся друг от друга технологиях {UOP (США) [Патент США 4358618, 1982 г.] и FAN ("Илла" Россия) [Патент США 5254751, 1993г. и Патент США 5530166, 1996 г. ] } эти попытки увенчались успехом на практике, где достигнут выход АМС на уровне 80% теор. и соответственно минимизирован выход фенольной смолы до ≈35 кг/т фенола и достигнут расход кумола на 1 т фенола 1307-1310 кг (с учетом стадии переработки фенольной смолы) и 55-58 кг/т и ≈1330 кг/т соответственно в отсутствии стадии переработки фенольной смолы.

Таким образом, даже в вышеуказанных лучших технологиях потери исходного сырья - кумола составляют от 33 кг/т до 53 кг/т и выход неутилизируемых отходов остается высоким, а большое количество химических стадий (семь) обуславливает сложность и энергоемкость существующей технологии.

Упрощенно традиционная технология может быть представлена в виде, показанном на фиг. 1.

Следует отметить, что в рамках традиционной технологии получить 100%-ный выход АМС принципиально невозможно из-за существующего равновесия в реакции ДМФК ⇐ ‗ ‗ ‗ ⇒ АМС + H2O. Исключить в рамках этой же технологии сложность и энергоемкость стадии разделения продуктов разложения ГПК также принципиально невозможно из-за наличия в них АМС, ацетофенона и различных примесей, таких как оксид мезитила, гидроксиацетон и другие.

В каждой из представленных выше стадий процесса в различных патентах [Патент США 2663740, 1953 г. ; Патент США 4358618, 1982 г.; Патент США 5254751, 1993 г.; Патент США 5530166, 1996 г.; Патент США 5510543, 1996 г.; Патент США 5502259, 1996 г.] есть свои особенности и отличия, направленные на достижение авторами цитируемых патентов на улучшение показателей процесса. Однако химизм процесса и соответственно его технологическое оформление остаются в целом неизменными.

В разработанном нами процессе найден принципиально иной химический подход, позволивший сократить количество химических стадий с 7 до 3, и в соответствии с этим принципиально иное технологическое оформление процесса в сравнении с традиционным.

В основу новой технологии заложено полное разделение технического ГПК на компоненты, присутствующие в нем, методом непрерывной адсорбции-десорбции, что исключает протекание всех побочных реакций 2б на стадии разложения ГПК, исключает стадию нейтрализации (реакция 3) в случае проведения этой стадии на гетерогенных кислотных катализаторах, исключает стадию и все протекающие в ней многочисленные желательные и нежелательные реакции (реакция 4), исключает сложную подготовку сырья для гидрирования АМС, исключает необходимость проведения реакций 6 и 7.

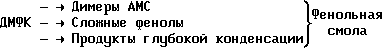

С химической точки зрения усовершенствованный процесс после стадии окисления кумола, которая проводится традиционным образом, состоит только из двух стадий:

а) кислотное (гетерогенное или гомогенное) разложение ГПК на фенол и ацетон

б) гидрирование ДМФК, выделенного из продуктов окисления на стадии непрерывной адсорбции - десорбции, до кумола

ДМФК + H2 _ _ _ → ИПБ

Таким образом, вместо семи химических стадий, описывающих традиционный процесс, новый усовершенствованный процесс имеет только три стадии.

На стадии разложения ГПК благодаря выделению ДМФК из продуктов окисления кумола

1) исключается протекание реакций образования АМС, димеров АМС, сложных фенолов и других многочисленных побочных продуктов, т.е. исключается образование фенольной смолы;

2) реакция разложения ГПК протекает со 100%-ной селективностью;

3) процесс разложения ГПК (благодаря отсутствию смол) на гетерогенных катализаторах может работать практически без регенерации.

Как показали проведенные нами исследования, перевод технологии на гетерогенное одностадийное разложение, практически неосуществимое с высокой селективностью в рамках традиционного состава технического ГПК, содержащего ДМФК, из-за принципиальных различий (≈ в 200 раз) в скорости разложения ГПК и скорости разложения ДКП (образующегося из ДМФК и ГПК), возможно успешно осуществить в рамках предлагаемой технологии с использованием кислотных катализаторов широкого спектра (за исключением кислотных катионитов).

Основными катализаторами на стадии гетерогенно-каталитического разложения ГПК являются

- протонные и апротонные кислоты на носителях, например H3PO4 на окиси алюминия или кизельгуре, BF3 на окиси алюминия, FP(O)(OH)2 и/или F2P(O)OH, или HF на оксидах Al, Si или Ti,

- природные и синтетические алюмосиликатные катализаторы общей формулы (Al2O3)m(SiO2)n(H2O)h, к которым прежде всего относятся аморфные алюмосиликаты с соотношением SiO2/Al2O3= 0,1-10 и кристаллические алюмосиликаты (цеолиты) с соотношением Al2O3=3-100.

Предпочтительно используют катализаторы, характеризующиеся слабыми льюисовскими и бренстедовскими кислотными центрами и суммарной величиной функции кислотности Гаммета Ho = 0,3 - 1,05 (0,3 - 0,8) и имеющий эффективный диаметр пор 20 - 40

Перевод стадии разложения ГПК с гомогенного на гетерогенное позволяет исключить стадию нейтрализации и связанные с этим сложные проблемы отделения солей от продуктов разложения.

Как указывалось выше, отсутствие ДМФК в техническом ГПК исключает протекание многочисленных реакций конденсации. Как следствие этого, значительно упрощается стадия разделения продуктов разложения, поскольку единственными продуктами разложения являются фенол и ацетон. Отсутствие АЦФ в техническом ГПК, поступающем на разложение, также способствует упрощению стадии разделения, поскольку АЦФ с фенолом образует азеотроп, что приводит к сложности их разделения и соответственно значительным энергетическим затратам.

Применение изложенного выше подхода возможно лишь в случае получения ГПК, не содержащего АЦФ и ДМФК. Традиционным методом дистилляции продуктов окисления невозможно получить технический гидропероксид кумола, не содержащий ДМФК и АЦФ. Кроме того, получение 100%-го ГПК, не содержащего кумол, является опасным, поскольку термическая стабильность высококонцентрированного (> 92мас.%) ГПК резко снижается.

В разработанном нами способе технический ГПК всегда содержит определенное количество кумола, что снимает проблемы опасности.

В качестве адсорбентов могут использоваться

-полностью катионзамещенные цеолиты с размером входного окна не меньше 6A;

- силикат магния;

-синтетические полимерные материалы в макропористом или гельном состоянии, полученные полимеризацией аминов, амидов, акриламидов или полимеризацией стирола и дивинилбензола;

- аниониты, представляющие собой полистирольную матрицу (приготовленную полимеризацией стирола или стирола и дивинилбензола ) и/или поликонденсатную матрицу (приготовленную конденсацией аминов или амидов, или акриламидов, где обменный анион представляет собой аминогруппу (общей формулы N(R'R''), где R', R'' - водородный атом или алкильный радикал) или амидогруппу (общей формулы R'CON(R''R'''), где R', R'' и R''' - водородный атом или алкильный радикал).

В качестве десорбента могут использоваться

- ароматические углеводороды C6-C22;

- кетоны C3-C6,

- гликоли C2-C6,

- смесь воды и ацетона,

- вода.

Таким образом, предлагаемый процесс отличается от традиционного кумольного процесса получения фенола и ацетона как с химической, так и технологической точек зрения.

Новизна с химической точки зрения заключается

1. в разложении ГПК, не содержащего ДМФК, АЦФ и ДКП, и исключении всех химических реакций образования побочных продуктов - аналоги в патентной литературе отсутствуют;

2. в гидрировании выделенного из продуктов окисления ДМФК до кумола - аналоги в патентной литературе отсутствуют.

Новизна технологии состоит

1. в получении ГПК, не содержащего ДМФК, АЦФ и других примесей, методом непрерывной адсорбции;

2. в гидрировании ДМФК до кумола;

3. в применении в качестве десорбента исходного сырья процесса - кумола и в осуществлении его рецикла на стадию получения ГПК.

Преимущество предлагаемой технологии заключается

1) в исключении образования побочных продуктов на стадии разложения ГПК и стадии разделения продуктов;

2) в простоте стадии разделения продуктов разложения ГПК (количество ректификационных колонн на стадии разделения может быть снижено в ≈2 раза по сравнении с традиционной схемой);

3) значительном снижении энергетических затрат в сравнении с традиционным процессом (≈1,5-2 раза).

Принципиальная схема предлагаемого процесса приведена на фиг. 2.

Таким образом, процесс получения фенола и ацетона по предлагаемому способу состоит из стадии получения гидропероксида кумола окислением кумола, стадии концентрирования продуктов окисления кумола с получением технического гидропероксида кумола и возвратом непрореагировавшего кумола на стадию окисления, стадии разложения гидропероксида кумола с использованием кислотных катализаторов, стадии разделения продуктов разложения с получением фенола и ацетона, а отличительной особенностью является то, что разделение продуктов окисления кумола осуществляют методом непрерывной или циклической адсорбции-десорбции с использованием адсорбентов, выбранных из группы:

-полностью катионзамещенные цеолиты с размером входного окна не меньше

- силикат магния;

- синтетические полимерные материалы в макропористом или гельном состоянии, полученные полимеризацией аминов, амидов, акриламидов или полимеризацией стирола и дивинилбензола;

- аниониты, представляющие собой полистирольную матрицу (приготовленную полимеризацией стирола или стирола и дивинилбензола ) и/или поликонденсатную матрицу (приготовленную конденсацией аминов или амидов, или акриламидов, где обменный анион представляет собой аминогруппу (общей формулы N(R'R''), где R', R'' - водородный атом или алкильный радикал) или амидогруппу (общей формулы R'CON(R''R'''), где R', R'' и R''' - водородный атом или алкильный радикал).

Предпочтительно в качестве десорбентов используют ароматические углеводороды С6-С22, гликоли С2-С6, смесь воды и ацетона или воду с получением после десорбции смесей: ацетофенон-легкие примеси продуктов окисления кумола-десорбент, ДМФК-десорбент, ГПК-десорбент, ДКП-десорбент.

Применяемые десорбенты отделяются от ДМФК, АЦФ и ГПК и направляются в рецикл на стадию адсорбции-десорбции или в случае применения кумола в качестве десорбента последний направляется либо на стадию адсорбции-десорбции, либо на стадию окисления кумола.

Предпочтительно в качестве сырья для стадии разложения используют ГПК, не содержащий ДМФК, АЦФ и ДКП.

Предпочтительно в качестве катализатора на стадии разложения ГПК используют H2SO4.

Более предпочтительно на стадии разложения ГПК использование гетерогенных катализаторов, выбранных из группы:

- протонные и апротонные кислоты на носителях, например H3PO4 на окиси алюминия или кизельгуре, BF3 на окиси алюминия, FP(O)ОН)2 и/или F2P(O)ОН, или HF на оксидах Al, Si или Ti,

- природные и синтетические алюмосиликатные катализаторы общей формулы (Al2O3)m(SiO2)n(H2O)p, к которым прежде всего относятся аморфные алюмосиликаты с соотношением SiO2/Al2O3/H2O = (1:0,1:0,1) - (1:10:10) и кристаллические алюмосиликаты (цеолиты) с соотношением SiO2/Al2O3/H2O =(1:3:1)-(1: 100:10).

Еще более предпочтительным является использование в качестве катализаторов гетерогенных кислотных катализаторов, характеризующихся величиной функции кислотности Гаммета Ho = 0,3-1,05 (0,3-0,8) и имеющие эффективный диаметр пор 20 - 40

Предпочтительно ДМФК, выделенный из продуктов окисления кумола, направляют на стадию каталитической гидро-дегидротации с превращением в кумол с рециклом последнего на стадию окисления в ГПК.

Предпочтительно процесс гидро-дегидратации ДМФК в кумол осуществляют в присутствии катализаторов, выбранных из группы: Pd, Fe, Pt, Cu и/или Ag на оксиде алюминия, а процесс проводят при температуре 70 - 300oC и давлении водорода 5 - 40 атм.

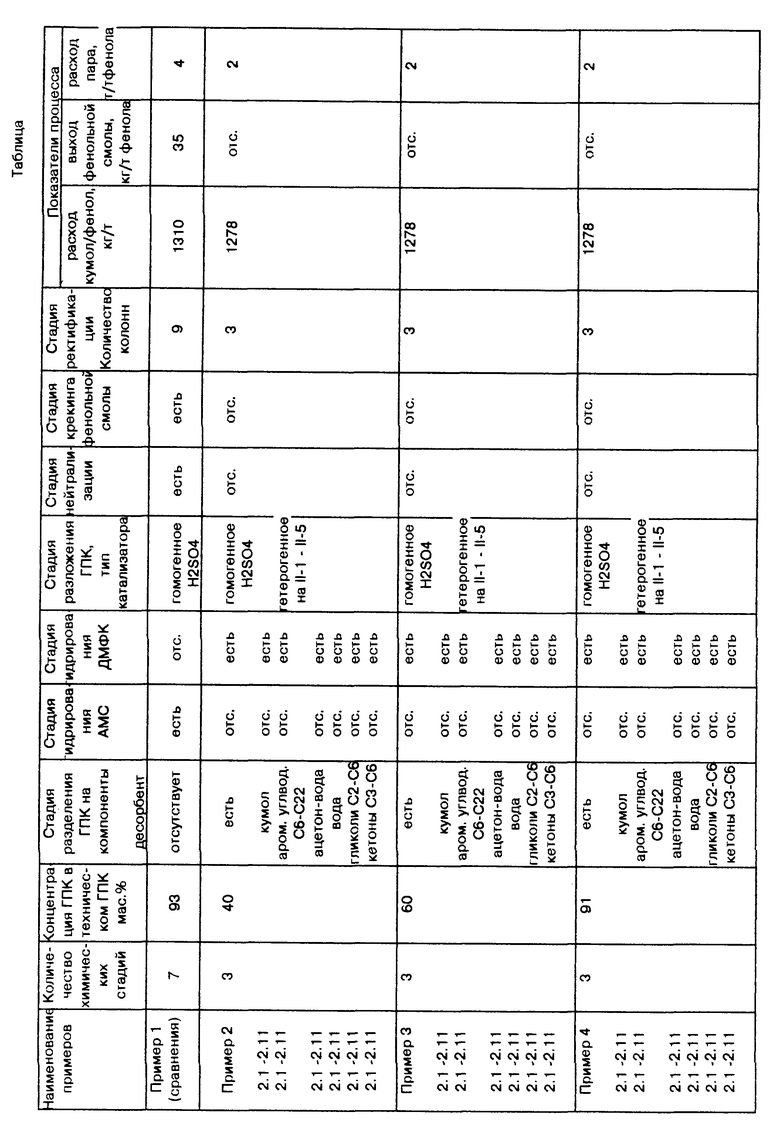

Указанное иллюстрируется следующими примерами (таблица).

ПРИМЕР 1 (сравнения).

Кумол окисляют в каскаде барботажных реакторов. В результате окисления получено 100 кг реакционной массы окисления (РМО) следующего состава, мас.% :

Кумол - 73,117

АЦФ - 0,186

ДМФК - 1,206

ГПК - 25,409

ДКП (дикумилпероксид) - 0,082

Органические кислоты - 3000 ррм.

Селективность на стадии окисления составляет 94% теор.

Полученную РМО направляют на стадию 3-ступенчатого концентрирования ГПК до концентрации последнего 92-93%. В результате получают технический ГПК состава: кумол - 1,53 мас.%, АЦФ - 0,69 мас.%, ДМФК - 4,45 мас.%, ГПК - 93,1 мас. %, ДКП - 0,3 мас.%. Примеси, включая органические кислоты. - 3000 ppm. Снижение селективности на стадии концентрирования ГПК составляет 0,3% абс.

В результате получают продукты разложения ГПК - фенол и ацетон, а также побочные продукты - дикумилпероксид (ДКП), кумилфенол (КФ), димеры АМС и микропримеси - гидроксиацетон, . оксид мезитила, органические кислоты (С1-С2). Состав реакционной массы разложения (РМР) приведен ниже, мас.% :

Фенол - 56,47

Ацетон - 35,00

АМС - 3,19

ДКП - 0,9

ДМФК - 0,26

АЦФ - 0,59

КФ - 0,55

Димеры - 0,36

Органические кислоты - 3000 ррм

Оксид мезитила - 500 ррм

Гидроксиацетон - 1500 ррм

Выход ценного побочного продукта АМС составляет 80% теор. Расход кумола на 1 т фенола после стадии разложения составляет 1300 кг. Серная кислота в РМР нейтрализуется с помощью гидроокиси натрия.

Для лучшего выведения образующихся солей РМР обводняется до концентрации воды ≈7-12 мас.%, и продукты поступают на стадию их разделения, состоящей из 8 ректификционных колонн:

- реакционная масса разложения поступает в колонну 1, где происходит разделение на ацетоновый и фенольный потоки,

- ацетоновый поток, содержащий ацетон, воду, кумол, АМС, альдегиды, небольшое количество фенола, поступает в колонну 2, где основное количество альдегидов отгоняется,

- ацетоновый поток, уже практически не содержащий альдегиды, поступает в колонну 3, где выделяется товарный ацетон (кубом колонны выделяется углеводородная фракция, содержащая кумол и АМС),

- фенольный поток, содержащий фенол, небольшое количество углеводородов (кумол и АМС), АЦФ, КФ, димеры АМС и такие примеси, как оксид мезитила, гидроксиацетон, 2-МБФ, поступает в колонну 4, где происходит разделение фенола и тяжелых продуктов - АЦФ, КФ, димеров АМС,

- фенол-сырец поступает в колонну 6, куда также подается вода, на этой колонне происходит очистка фенола-сырца от углеводородов и 2-МБФ,

- фенол, практически не содержащий углеводородов и 2-МБФ, но имеющий в качестве примесей гидроксиацетон и оксид мезитила, поступает на катионитную очистку, в результате которой гидроксиацетон и оксид мезитила удаляются,

- фенол после катионитной очистки поступает в колонну 7 - колонну получения товарного фенола,

- фенольная смола, выделенная кубом колонны 4, поступает в колонну 8, где происходит дополнительная отгонка фенола из фенольной смолы,

- выделенная кубом колонны 8 фенольная смола либо поступает на переработку для получения из нее фенола и АМС, либо утилизируется.

В результате протекания побочных реакций в кубах колонн разделения выход АМС снижается до 78%, расходный коэффициент кумол/фенол возрастает до 1333 и выход отходов - фенольной смолы - возрастает до 56 кг/т. Таким образом, на стадии разделения за счет протекания химических реакций потери сырья составляют ≈20-30 кг/т.

Фенольная смола из куба колонны 4 поступает в реактор термической ее переработки. Степень превращения смолы в полезные продукты составляет не выше 40%, поскольку при углублении степени превращения образуются коксоподобные нетранспортабельные продукты. Образовавшиеся при термическом крекинге фенольной смолы полезные продукты - фенол, АМС направляются на стадию ректификации. В результате частичной переработки фенольной смолы выход последней снижается до 32 - 40 кг/т фенола и расход кумола достигает ≈1310 кг/т фенола.

Непревращенная фенольная смола направляется на сжигание для получения пара. В результате процесс характеризуется следующими параметрами:

1. расход кумола/фенола после стадии разложения ГПК, кг/т, 1305 кг/т фенола;

2. выход АМС после стадии разложения ГПК, % теор., 80%;

3. выход фенольной смолы после стадии разложения ГПК 35 кг/т фенола;

4. расход кумола/фенола после стадии ректификации 1333 кг/т фенола;

5. потери выхода АМС после стадии ректификации;

6. расход кумола/фенола после крекинга фенольной смолы 1310 кг/т фенола;

7. выход фенольной смолы - 35 кг/т фенола;

8. расход пара на 1 т фенола составляет 4 т.

ПРИМЕР 2.

Кумол окисляли как описано в примере 1 и получали реакционную массу окисления (РМО) состава, описанного в примере 1.

Полученную РМО направляют на первую ступень стадии концентрирования ГПК. Концентрирование последнего проводили до концентрации ГПК в техническом ГПК не ниже 40 мас.%.

В результате получали 100 кг технического ГПК состава, мас.%:

Кумол - 57,68

АЦФ - 0,29

ДМФК - 1,90

ГПК - 40,00

ДКП - 0,13

Потерь селективности на стадии концентрирования ГПК нет.

Технический ГПК вышеуказанного состава подается на стадию непрерывной адсорбции-десорбции, где в качестве адсорбента в примере 2.1 используется полиамид, а в качестве десорбента в примере 2.1.A используется кумол.

В результате проведения процесса непрерывной адсорбции-десорбции получают фракции, кг:

Кумол-легкие (CH3ОН, органические кислоты)

АЦФ - 60,0 (содержание кумола 99,96 мас.%)

кумол-ДМФК - 23,4 (содержание кумола 87,32 мас.%)

кумол-ГПК - 41,5 (содержание кумола 10,63 мас.% )

кумол-ДКП - 0,1 (содержание кумола 9,75 мас.%)

В примерах 2.2-2.11 и 2.1.Б-2.1.Е используют

2.2. в качестве адсорбента используется силикат магния, в результате проведения процесса непрерывной адсорбции-десорбции получают фракции, аналогичные 2.1,

2.3. в качестве адсорбента используются синтетические полимерные материалы, полученные полимеризацией аминов, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.4. в качестве адсорбента используются синтетические полимерные материалы, полученные полимеризацией амидов, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.5. в качестве адсорбента используются синтетические полимерные материалы, полученные полимеризацией акриламидов, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.6. в качестве адсорбента используются синтетические полимерные материалы, полученные полимеризацией стирола и дивинилбензола, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.7. в качестве адсорбента используются аниониты, представляющие собой полистирольную матрицу, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.8. в качестве адсорбента используются аниониты, представляющие собой поликонденсатную матрицу, приготовленную конденсацией аминов, где обменный анион представляет собой аминогруппу общей формулы - N(R'R''), где R', R'' -водородный атом или алкильный радикал-водородный атом, или алкильный радикал, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.9. в качестве адсорбента используются аниониты, представляющие собой поликонденсатную матрицу, приготовленную конденсацией акриламидов, где обменный анион представляет собой амидогруппу R'CON(R''R'''), где R', R'' и R''' - водородный атом или алкильный радикал, в результате проведения процесса непрерывной адсорбции получают фракции, аналогичные 2.1,

2.10. в качестве адсорбента используют полностью катионзамещенные цеолиты с размером входного окна 6-40

2.11. в качестве адсорбента используют аниониты в гельном или макроскопическом состоянии, представляющие собой поликонденсатную матрицу, приготовленную конденсацией аминов,

2.1. Б аналогично примерам 2.1-2.11, но в качестве десорбента используются ароматические углеводороды C6-C22,

2.1. В. аналогично примерам 2.1-2.11, но в качестве десорбента используется смесь воды и ацетона,

2.1. Г. аналогично примерам 2.1-2.11, но в качестве десорбента используется вода,

2.1.Д. аналогично примерам 2.1 -2.11, но в качестве десорбента используют кетоны С3-С6,

2.1.E. аналогично примерам 2.1-2.11, но в качестве десорбентов используются гликоли C2-C6.

Степень разделения компонентов во всех случаях близка к 100%. Хроматограмма жидкофазного разделения для примера 2.1 с использованием кумола в качестве десорбента приведена на фиг. 3.

Фракция кумол-легкие (альдегиды, органические кислоты, метанол и др.)-АЦФ направляется на разделение методом стандартной ректификации. "Легкие" выделяются верхним погоном, и выделенная фракция, содержащая "легкие" и 0,1 кг кумола, сжигается. Кумол в количестве 59,88 г выделяется боковым погоном и рециркулируется на стадию окисления. В кубе колонны получают чистый фенол в количестве 0,29 кг, который является товарным продуктом. Полученный ацетофенон может гидрироваться с получением этилбензола, который в свою очередь также является товарным продуктом.

Выделенная на стадии непрерывной адсорбции-десорбции бинарная фракция кумол-ДМФК направляется на стадию каталитической дегидратации-гидрирования для превращения ДМФК в кумол.

В качестве катализатора в примере 2.1 использовался Pd/Al2O3. Процесс проводился при температуре 130oC, давлении водорода 6 атм. Конверсия ДМФК составляет 100%, селективность - 99,9 %.

В примере 2.2 в качестве катализатора использовались Fe/Al2O3, Pt/Al2O3, Cu/Al2O3 и Ag/Al2O3. При использовании этих катализаторов температура изменялась в пределах 70 - 300oC, а давление 5 - 40 атм. В результате проведения процесса на этих катализаторах конверсия ДМФК составила 100%, селективность - 99,9%.

Полученный кумол - 14,98 кг после стандартной обработки направляется на стадию окисления последнего в гидропероксид кумола.

Выделенная на стадии непрерывной адсорбции-десорбции бинарная фракция кумол-ГПК в количестве 44,89 кг направляется на стадию кислотного разложения. В качестве кислотного катализатора может применяться традиционный катализатор - серная кислота, т.е. процесс проводится по традиционной схеме (США 5254751, 1993).

В результате разложения ГПК при температуре 55oC получено фенола 24,73 кг, ацетона 15,27 кг.

В продуктах разложения отсутствует ДКП, димеры альфа-метилстирола, кумилфенол, а также АМС, ДМФК и АЦФ. В продуктах разложения также отсутствуют продукты глубокой конденсации.

Продукты разложения ГПК направляются на стадию их разделения. Разделение осуществляется на 3-колонной схеме.

В качестве кислотных катализаторов на стадии разложения ГПК могут использоваться гетерогенные кислотные катализаторы, в частности (пример 2-I) синтетические цеолиты в H+-форме при соотношении SiO2/Al2O3 = 8,5.

В результате разложения получено

фенола - 24,7 кг

ацетона - 15,2 кг

Примеры 2-II - 2-V.

Таблица

Гетерогенные катализаторы разложения ГПК, не содержащего ДМФК и АЦФ

II Протонные кислоты на носителях

1. H3PO4 на - Al2O3

2. H3PO4 на - кизельгуре

3. HF на - Al2O3

4. HF на - SiO2

5. HF на - TiO2

III Апротонные кислоты на носителях

1. BF3 на - Al2O3

2. FP(O)(OH)2 на - Al2O3

3. F2P на - Al2O3

IV Аморфные алюмосиликаты с соотношением Si/Al 0,1 - 10

а) соотношение Si/Al 0,1

б) соотношение Si/Al 10

V Кристаллические алюмосиликаты (цеолиты) с соотношением Si/Al от 3 до 10

а) соотношение Si/Al = 3

б) соотношение Si/Al = 10

Полученная фракция кумол-ДКП в количестве 0,1 кг направляется на разделение и получение товарного ДКП, используемого как инициатор полимеризации. Кумол, выделенный из фракции кумол-ДКП, направляется на стадию его окисления.

В результате проведения процесса по данному примеру получено

фенола - 24,73 кг (селективность 100%)

ацетона - 15,27 кг (селективность 100%)

ацетофенона - 0,29 кг

ДКП - 0,13 кг

фенольная смола - отсутствие

Расход кумола/фенола составляет 1278 кг/тонну фенола.

Расход пара на 1 тонну фенола составляет 2 т.

ПРИМЕР 3.

Кумол окисляли как описано в примере 1 и получали реакционную массу окисления (РМО) состава, описанного в примере 1. Полученную РМО направляли на двухступенчатую стадию концентрирования ГПК. Концентрирование проводили до концентрации ГПК в техническом ГПК не ниже 60 мас.%).

В результате получили 100 кг технического ГПК состава, мас.%:

кумол - 36,52

АЦФ - 0,44

ДМФК - 2,85

ГПК - 60,00

ДКП - 0,19

Потери селективности на стадии концентрирования ГПК составили 0,1 абс.%.

Разделение технического ГПК вышеуказанного состава осуществлялось так же, как в примере 2.

В результате проведения процесса непрерывной адсорбции-десорбции получали фракции: кг

кумол - легкие углеводороды (СН3ОН, органические кислоты)

АЦФ - 46,28 (содержание кумола 99,05 мас.%)

кумол-ДМФК - 10,75 (содержание кумола 73,5 мас.%)

кумол-ГПК - 66,76 (содержание кумола 10,12 мас.%)

кумол-ДКП - 0,21 (содержание кумола 9,73 мас.%)

Разделение фракции кумол-легкие-АЦФ осуществлялось так же, как это указано в примере 2. В результате разделения получают АЦФ 0,44 кг, кумола 45,74 кг. 0,1 кг кумола + "легкие", выделенные верхним погоном, направляются на сжигание. Полученный кумол рециклуется на стадию окисления.

Дегидратация-гидрирование бинарной фракции кумол-ДМФК осуществляется так же, как в примере 2. Конверсия ДМФК составляет 100%, селективность - 99,9 %.

Полученный кумол - 10,75 кг после стандартной обработки направляется на стадию окисления последнего в гидропероксид кумола.

Выделенная бинарная фракция кумол-ГПК в количестве 66,76 кг направляется на стадию кислотного гетерогенного разложения на синтетические цеолиты как в примерах 2-I - 2-V.

В результате разложения ГПК получено фенола 37,1 кг, ацетона 22,9 кг. В отсутствии ДМФК селективность стадии разложения составляет 100%. В продуктах разложения отсутствуют ДКП, димеры альфа-метилстирола, кумилфенол, а также АМС, ДМФК и АЦФ. В продуктах разложения отсутствуют и продукты глубокой конденсации.

Продукты разложения ГПК направляются на стадию их разделения.

Разделение осуществляется на 3-колонной схеме.

Полученная фракция кумол-ДКП в количестве 0,21 кг направляется на разделение и получение товарного ДКП, используемого как инициатор полимеризации и др.

Кумол, выделенный из фракции кумол-ДКП, направляется на стадию его окисления.

В результате проведения процесса по данному примеру получено

фенола - 37,1 кг (селективность 100 %)

ацетона - 22,9 кг (селективность 100%)

ацетофенона - 0,44 кг

ДКП - 0,19 кг

фенольная смола - отсутствие

Расход кумола/1 тонну фенола составляет 1279 кг.

Расход пара/1 тонну фенол составляет 2,05 т.

ПРИМЕР 4.

Кумол окисляли как описано в примере 1 и получали реакционную массу окисления (РМО) состава, описанного в примере 1. Полученную РМО направляли на трехступенчатую стадию концентрирования ГПК. Концентрирование последнего проводили не ниже 80 мас.%.

В результате получают 100 кг технического ГПК состава, мас.% :

кумол - 1,53

АЦФ - 0,68

ДМФК - 4,39

ГПК - 93,10

ДКП - 0,30

Потерь селективности на стадии концентрирования ГПК составляют 0,3 абс. %.

Разделение технического ГПК вышеуказанного состава осуществляется так же, как это описано в примере 2.

В результате проведения процесса непрерывной адсорбции-десорбции получают фракции, мас.%:

кумол - легкие углеводороды (CH3ОН, органические кислоты)

АЦФ - 10,87 (содержание кумола 93,8 мас.%)

кумол-ДМФК - 11,63 (содержание кумола 62,3 мас.%)

кумол-ГПК - 102,88 (содержание кумола 9,51 мас.%)

кумол-ДКП - 0,33 (содержание кумола 9,00 мас.%)

Выделенная бинарная фракция кумол-легкие-АЦФ направляется на разделение методом стандартной ректификации. В результате разделения получают АЦФ 0,68 кг, кумола 9,19 кг. Полученный кумол рециклуется на стадию окисления, 0,1кг кумола + легкие, выделенные верхним погоном, сжигаются.

Выделенная бинарная фракция кумол-ДМФК без разделения направляется на стадию каталитической дегидратации-гидрирования для превращения ДМФК в кумол. Процесс проводился так же, как это описано в примере 2. Конверсия - 100%, селективность - 99,99%.

Полученный кумол - 11,63 кг после стандартной обработки направляется на стадию окисления последнего в гидропероксид кумола.

Выделенная бинарная фракция кумол-ГПК в количестве 102,88 кг направляется на стадию кислотного разложения. В качестве кислотного катализатора использовались синтетические цеолиты HY по примерам 2-I - 2-V.

В результате разложения ГПК при температуре 55oC получено фенола 57,57 кг, ацетона 35,52 кг.

В отсутствии ДМФК селективность стадии разложения составляет 100%. В продуктах разложения отсутствуют ДКП, димеры альфаметилстирола, кумилфенол, а также АМС, ДМФК и АЦФ. В продуктах разложения также отсутствуют продукты глубокой конденсации.

Продукты разложения ГПК направляются на стадию их разделения. Разделение осуществляется на 3-колонной схеме.

Полученная фракция ИПБ-ДКП в количестве 0,33 кг направляется на разделение и получение товарного ДКП, используемого как инициатор полимеризации и др.

Кумол, выделенный из фракции кумол-ДКП, направляется на стадию его окисления.

В результате проведения процесса по данным примерам получено

фенола - 57,57 кг (селективность 100%)

ацетона - 32,52 кг (селективность 100%)

ацетофенона - 0,68 кг

ДКП - 0,30 кг

фенольная смола - отсутствие

Расход кумола/1 тонну фенола составляет 1280 кг.

Расход пара/1 тонну фенола составляет 2,1т.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОСБЕРЕГАЮЩИЙ И ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ИФ-96) | 1996 |

|

RU2141938C1 |

| ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ФАН-98) | 1997 |

|

RU2142932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α МЕТИЛСТИРОЛА | 1994 |

|

RU2108318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2005 |

|

RU2291852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2334734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2330011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОГО АЦЕТОНА С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ОКИСЛЕНИЮ | 1998 |

|

RU2167144C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА КУМОЛА | 1998 |

|

RU2146670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2571103C1 |

Фенол и ацетон получают кислотным разложением гидроперекиси кумола, которую выделяют из продуктов окисления кумола. Выделение осуществляют методом непрерывной или циклической адсорбции-десорбции с использованием адсорбентов, выбранных из группы: полностью катионозамещенные цеолиты с размером входного окна не меньше 6А; силикат магния; синтетические полимерные материалы в макропористом или гельном состоянии, полученные полимеризацией аминов, амидов, акриламидов или полимеризацией стирола и дивинилбензола; аниониты в макропористом или гельном состоянии. В качестве десорбентов используют ароматические углеводороды С6 - С22, кетоны С3 - С6, гликоли С2 - С6, смесь воды и ацетона или воду. Десорбенты отделяют и направляют в рецикл на стадию адсорбции-десорбции. В случае применения кумола в качестве десорбента последний направляется либо на стадию адсорбции-десорбции, либо на стадию окисления кумола. Предпочтительно на стадии разложения ГПК используют гетерогенный катализатор, выбранный из группы: протонные и апротонные кислоты на носителях; природные и синтетические алюмосиликатные катализаторы, в том числе аморфные алюмосиликаты и кристаллические алюмосиликаты (цеолиты). Предпочтительно диметилфенилкарбонол, выделенный из продуктов окисления кумола, направляют на стадию каталитической гидро-дегидратации с превращением в кумол и с рециклом последнего на стадию его окисления в гидропероксид кумола на гетерогенном катализаторе при 70 - 300oC и давлении 5 - 40 атм. В результате упрощается технология, снижаются энергетические затраты, повышается выход фенола за счет уменьшения образования побочных продуктов. 8 з.п.ф-лы, 1 табл. 3 ил.

8. Способ по п.1, отличающийся тем, что диметилфенилкарбинол, выделенный из продуктов окисления кумола, направляют на стадию каталитической гидро-дегидратации с превращением в кумол с рециклом последнего на стадию окисления в гидропероксид кумола.

| US 5254751/A, 1993 | |||

| Способ очистки фенола от микропримесей | 1982 |

|

SU1077876A1 |

| US 5064507 A, 1991 | |||

| Н.А.Шелпакова и др | |||

| Нефтехимия | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1999-01-20—Публикация

1996-09-24—Подача