Изобретение относится к электротермии, в частности к автоматическому регулированию давления печных газов в дуговых электросталеплавильных печах..5

Наиболее близкой по технической сущности к предлагаемой является дуговая электросталеплавильная печь, состоящая из ванны,печи, свода, электродов, системы отвода 10 печнык газов с дроссельными заслонками, снабженной оптическим прибором, выполненным в виде фотоэлектрического элемента, установленным над сводом печи в зоне электродов и сое- is диненным через реле с механизмом управления дроссельными заслонками.

Однако фотоэлектрический элемент, установленный в зоне электродов над сводом печи, реагирует не 20 на абсолютную величину давления газов в печи, а на интенсивность их выбивания из электродных отверстий, которая в большой степени зависит от размеров этих отверстий, 25 т.е. степени износа электродов и свода, к тому же кроме интенсивности выбивания газов на работу фотоэлектрического элемента влияют такие оптические параметры печных газов, зо как коэффициенты преломления, поглощения и спектр испускания, которые могут быть различными при одинаковой абсолютной величине давления для различных периодов плавок. Поэтому применение оптического датчика для автоматического регулирования давления печных газов в рабочем пространства печи является неэффективным. Кроме того, автоматическое о регулирование давления печных газов становится невозможным при применении уплотнений электродных отверстий.

Цель изобретения - повьшение точности регулирования давления печных 45 газов и уменьшение потерь тепловой энергии с отходящими газами.

Поставленная цель достигается тем, что устройство для автоматического регулирования давления газов в дуговой электросталеплавильной печи, состоящее из системы отвода печных газов с механизмом регулирования тяги, снабжено блоком измерения давления, блоками управления, опорного 55 давления, определения стадии плавления шихты, датчиками плотности и температуры газа, подсоединенными

к входам блока измерения давления, выход которого соединен с первым входом блока управления, второй вход которого через блок опорного давления соединен с блоком определения стадии плавления шихты, а выход подсоединен к приводу механизма регулирования тяги.

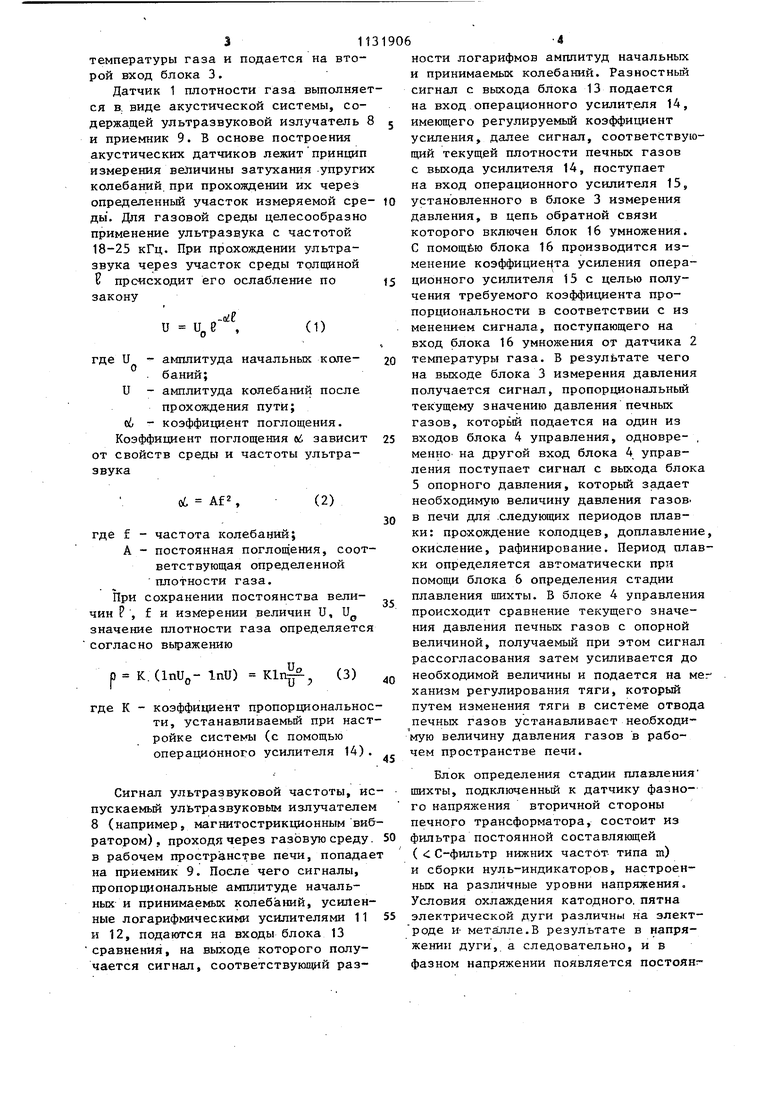

Кроме того, с целью повышения точности измерения давления печных газов датчик плотности газа выполнен в виде акустической системы, содержащей ультразвуковой излучатель и приемник, установленной на водоохлаждаемом сводовом кольце.

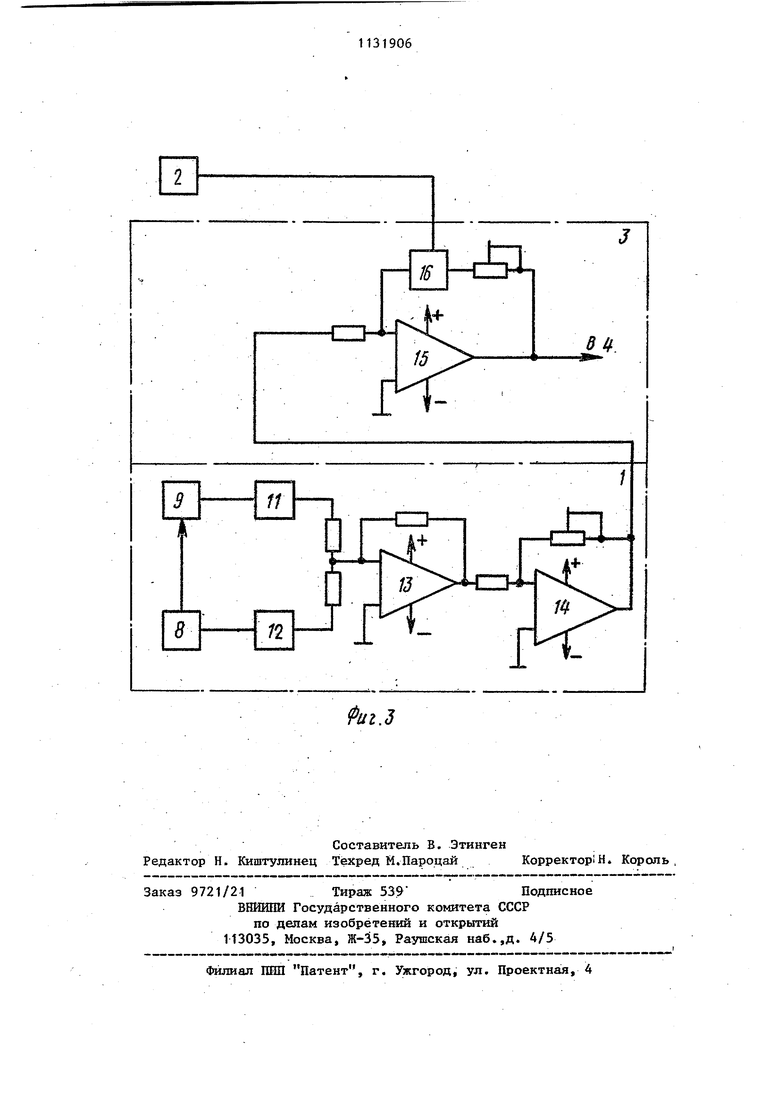

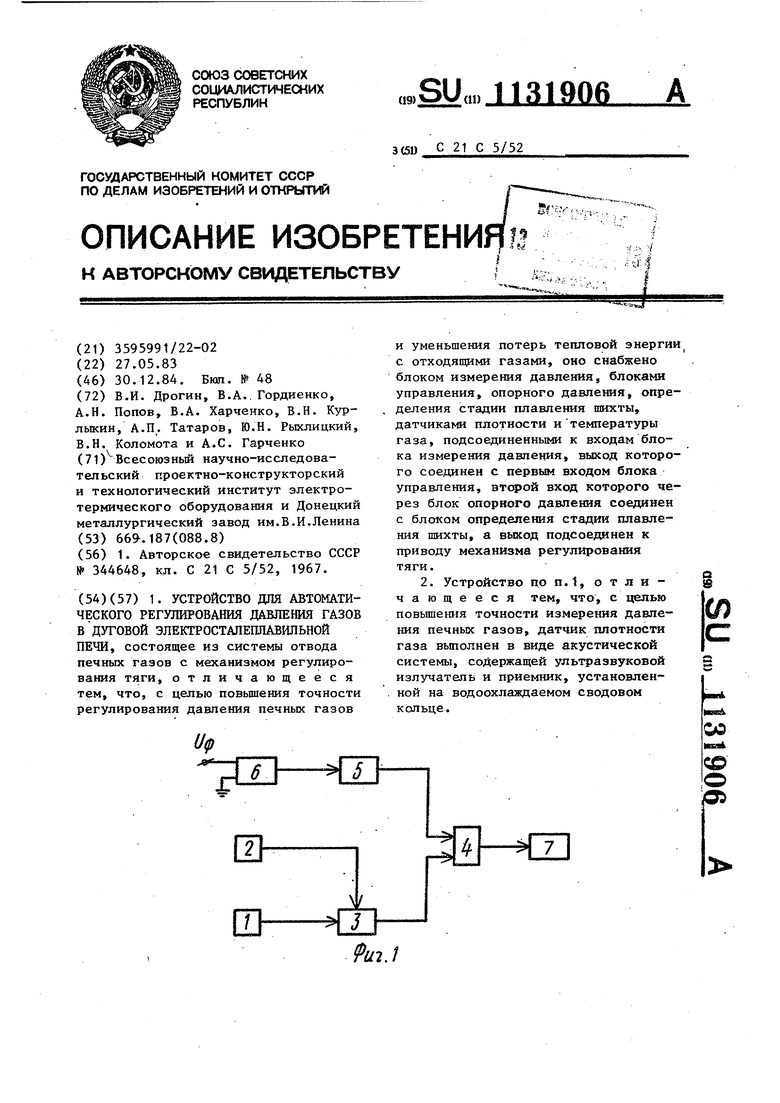

На фиг. 1 приведена блок-схема устройства для автоматического регулирования давления газов в дуговой электросталеплавильной печи; на фиг. 2 - расположение ультразвукового излучателя и приемника на водоохлаждаемом сводовом кольце печи; на фиг. 3 - блок-схема примера исполнения датчика плотности газа и блока измерения давления.

Устройство для автоматического регулирования да:вления газов содержит датчик 1 ппотности газа, датчик 2 температуры газа, блок 3 измерения давления, блок 4 управления, блок 5 опорного давления, блок 6 определения стадии плавления шихты, механизм 7 регулирования тяги.

На фиг. 2 и 3 также обозначен ультразвуковой излучатель 8, приемник 9, сводовое кольцо 10 печи, логарифми хеские усилители 11 и 12, блок 13 сравнения, операционные усилители 14 и 15, блок 16 умножения.

Согласно закону Бойля-Мариотта давление газа прямо пропорционально его плотности. Для того, чтобы повысить точность измерения давления печньк газов, на водоохлаждаемом сводовом кольце 10 печи установлен датчик 1 плотности газа, с вькода которого сигнал, пропорциональный плотности печных газов, поступает на пер-вый вход блока 3 измерения давления, где преобразуется в сигнал, пропорциональный текущему значению давления путем умножения на соответствующий коэффициент пропорциональности, который в свою очередь определяется величиной температуры печньк газов согласно закону Шарля. Сигнал, пропорциональный те1 тературе печных газов, снимается с выхода датчика 2 температуры газа и подается на второй вход блока 3. Датчик 1 плотности газа выполняе ся в, виде акустической системы, содержащей ультразвуковой излучатель и приемник 9. В основе построения акустических датчиков лежит принцип измерения величины затухания упруги колебаний, при прохождении их через определенный участок измеряемой ере ды. Для газовой среды целесообразно применение ультразвука с частотой 18-25 кГц. При прохождении ультразвука через участок среды толщиной Е происходит его ослабление по закону и и„е, (1) где и - амплитуда начальных коле. баний; и - амплитуда колебаний после прохождения пути; ct - коэффициент поглощения. Коэффициент поглощения tf, зависит от свойств среды и частоты ультразвукао(. Af 2 , где f - частота колебаний; А - постоянная поглощения, соот ветствующая определенной плотности газа. При сохранении постоянства величин Р , f и измерении величин U, U значение плотности газа определяетс согласно выражению р K.ClnUp- InU) Kln где К - коэффициент пропорционально ти, устанавливаемьш при нас ройке системы (с помощью операционного усилителя 14) Сигнал ультразвуковой частоты, и пускаемьй ультразвуковым излучателе 8 (например, магнитострикционным ви ратором) , проходя через газовую среду в рабочем пространстве печи, попада на приемник 9. После чего сигналы, пропордаональные амппитуде начальных и принимаемых колебаний, усилен ные логарифмическими усилителями 11 и 12, подаются на входы блока 13 сравнения, на выходе которого получается сигнал, соответствующий разности логарифмов амппитуд начальных и принимаемых колебаний. Разностный сигнал с выхода блока 13 подается на вход операционного усилит.еля 14, имеющего регулируемый коэффициент усиления, далее сигнал, соответствующий текущей плотности печных газов с выхода усилителя 14, поступает на вход операционного усилителя 15, установленного в блоке 3 измерения давления, в цепь обратной связи которого включен блок 16 умножения. С помощбю блока 16 производится изменение коэффициента усиления операционного усилителя 15 с целью получения требуемого коэффициента пропорциональности в соответствии с из менением сигнала, поступающего на вход блока 16 умножения от датчика 2 температуры газа. В результате чего на выходе блока 3 измерения давления получается сигнал, пропорциональный текущему значению давления печных газов, которьй подается на один из входов блока 4 управления, одновре- , менно на другой вход блока 4 управления поступает сигнал с выхода блока 5 опорного давления, который задает необходимую величину давления газоВ в печи для -следующих периодов плавки: прохождение колодцев, доплавление, окисление, рафинирование. Период плавки определяется автоматически при помощи блока 6 определения стадии плавления шихты. В блоке 4 управления происходит сравнение текущего значения давления печных газов с опорной величиной, получаемый при этом сигнал рассогласования затем усиливается до необходимой величины и подается на мег ханизм регулирования тяги, который путем изменения тяги в системе отвода печных газов устанавливает необходимую величину давления газов в рабочем пространстве печи. Блок определения стадии плавления шихты, подключенный к датчику фазного напряжения вторичной стороны печного трансформатора, состоит из фильтра постоянной составляющей ( С-фильтр нижних частот типа т) и сборки нуль-индикаторов, настроенных на различные уровни напряжения. Условия охлаждения катодного, пятна электрической дуги различны на электроде И металле.В результате в напряжении дуги, а следовательно, и в фазном напряжении появляется постоян;S113

пая составляющая с положительным направлением от электрода на металл. Величина постоянной составляющей в напряжении дуги является информативным параметром для определения стадии плавления шихты.

Устройство для автоматического регулирования давления газов в дуговой электросталеплавильной печи обеспе-

чивает автоматическое поддержание Ю печь ДСП-100ПЗА.

1906б

необходимой величины давления печных газов, позволяет существенно снизить потери тепловой энергии с отходящими газами, снизить расход электроэнергии, 5 сократить время плавки.

Расчетный экономический эффект от внедрения предлагаемого устройства составляет 122624 руб. в год на одну

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления электрическим режимом плавильного агрегата с двумя источниками электронагрева с использованием интеллектуального датчика контроля агрегатного состояния расплавляемого металла | 2016 |

|

RU2630160C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2079982C1 |

| Устройство для ведения плавки в дуговой электропечи | 1984 |

|

SU1271890A1 |

| Система управления для дуговой сталеплавильной печи | 2019 |

|

RU2758063C1 |

| ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1993 |

|

RU2045826C1 |

| СПОСОБ ОЧИСТКИ И ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2464512C1 |

| Способ управления электрическим режимом дуговой сталеплавильной печи и устройство для управления электрическим режимом дуговой сталеплавильной печи | 1981 |

|

SU987863A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Устройство для управления электрическимРЕжиМОМ дугОВОй элЕКТРОпЕчи | 1979 |

|

SU851798A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ПАРОПЫЛЕГАЗОВЫХ ПОТОКОВ В ГАЗОХОДАХ ДУГОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2495344C2 |

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ГАЗОВ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ, состоящее из системы отвода печных газов с механизмом регулирования тяги, отличающееся тем, что, с целью повьшения точности регулирования давления печных газов и уменьшения потерь тепловой энергии с отходящими газами, оно снабжено блоком измерения давления, блоками управления, опорного давления, определения стадии плавления шихты, датчиками плотности и температуры газа, подсоединенными к входам блока измерения давления, выход которого соединен с первым входом блока управления, втсзрой вход которого через блок опорного давления соединен с блоком определения стадии плавления шихты, а выход подсоединен к приводу механизма регулирования тяги. 2. Устройство по п.1, отличающееся тем, что, с целью повьш1ения точности измерения давления печных газов, датчик плотности газа выполнен в виде акустической системы, содержащей ультразвуковой излучатель и приемник, установленной на водоохлаждаемом сводовом кольце. о о (У ./

.1

Фиг,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДУГОВАЯ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 0 |

|

SU344648A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-30—Публикация

1983-05-27—Подача