со

00

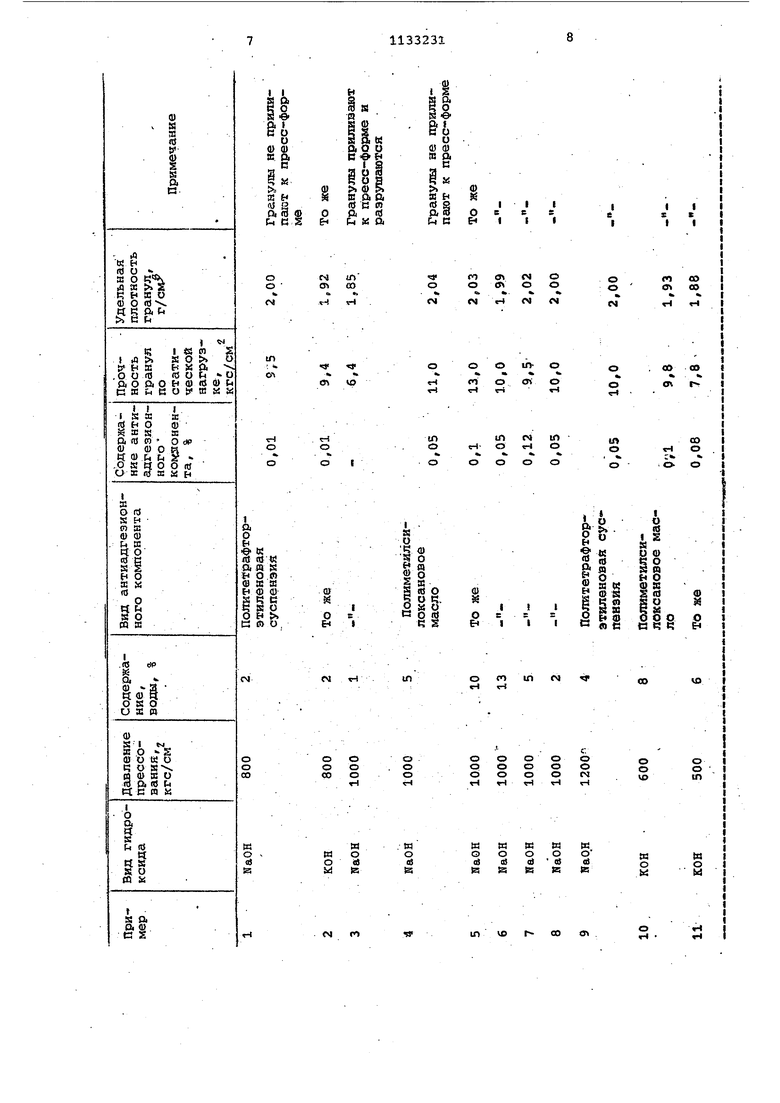

со Изобретение относится к технологии получения крупных гранул твердого сыпучего материала, конкретно к технологии получения -гранулирован ного гидроксида щелочного металла. Известен способ получения гранулированного гидроксида щелочного ме талла путем прессования под давлением порошка гидроксида щелочного металла в присутствии связующего и антиадгезионного компонента. Связую щим служит соль щелочного металла н сыщенной или ненасыщенной жирной ки лоты, например лавровой, стеариново пальметиновой, олеиновой, линоленовой. Связующим может быть соль щело ного металла полиакриловой кислоты, например малеиновой, фумаровой или итаконовой. Изготовление гранут ведут в присутствии гидрофобного.веще ства воск или парафин), а также ан тиадгезионного вещества, которым гю крывают поверхность формы для прессования. В качетсвё антиадгезионного вещества используют политетрафто этилен. Прессование ведут под давле нием 250-750 кгс/см в форме, цагре той выше , предпочтительно до 100-120°С l . Гранулы гидроксида натрия или ка лия, изготовленные по известному способу, имеют удельную плотность н выше 1,91 г/см и при давлении прес сования до 1400 кгс/см уже не дают соответствующего роста значения удельной плотности гранул. При давлении прессования 500 кгс/см удель |Ная плотность гранул составляет 1,82 г/см. Прочность гранул, изготовленных по известному способу, определенная по статической нагрузке на них органического растворителя - бензола, не превышает б кг/см2 Недостатком известного способа является низкая прочность гранул ги роксида щелочного металла. Целью изобретения является повышение прочности гранул. Поставленная цель достигается тем, что согласно способу получения гранулированного гидроксида щелочного металла путем прессования под давлением порошка гидроксида щелочного металла в присутствии связующего и антиадгезионного агента, антиадгезионный агент вводят в порошок гидроксида щелочного металла до прессования, а в качестве связующего используют воду. Кроме того, антиадгезионный агент вводят в количестве 0,01-0,1%, а связующее - в количестве 2-10% от массы порошка. Причем в качестве антиадгезионного агента используют политетрафтор этиленовую эмульсию или полиметилсилоксановое масло. Прессование ведут под давлением 600-1200 кгс/см . Пример 1. Для прессования используют гидроксид натрия в виде чешуек следующего гранулометрического состава, %: ОуОД мм 70;. 11,5 мм 25; 5-10 мм 5. В качестве антиадгезионного агента используют политетрафторэтиленовую эмульсию (40%ная водная суспензия политетрафторэтилена, стабилизованная 5% ОП-7), которую наносят методом пульверизации на чешуйки гидроксида натрия до прессования. Содержание политетра--: фторэтилена в продукте после обработки О,01%.Затем чешуйки гидроксида натрия до прессования обрабатывают водой методом пульверизации до содержания воды в продукте 2%. Прессование ведут в пресс-форме при давлении 800 кгс/см. Прочность полученных гранул, определенная по статической нагрузке при воздействии на них орган-ического растворителя бензола, составляет 9,5 кгс/см. Удельная плотность гранул 2,0 г/см . Размер гранул 30-40 мм. Гранулы не прилипают к пресс-форме. Пример 2. Для прессования используют гидроксид калия. Процесс ведут аналогично примеру 1. Прочность полученных гранул, определенная но статической нагрузке при взаимодействии на них органического растворителя - бензола 9,4 г/см-. Гранулы не прилипают к пресс-форме. Пример 3. Для прессования используют гидроксид натрия. Прессование ведут аналогично примеру 1, но при содержании воды в продукте 1% и давлении прессования 100 кгс/см в отсутствии антиадгезионного агента. Прочность полученных целых гранул, определенная по статической нагрузке при воздействии на них органического растворителя - бензола - составляет б,4 кгс/см . Большая часть гранул прилипает к.пресс-Лорме и разрушается при отделении от нее. Удельная плотность гранул 1,85 г/см . Пример 4. Для прессования используют гидроксид натрия в виде чешуек такого же гранулометрического состава, как в примере 1. в качестве антиадгезионного агента используют полиметилсилоксановое масло, которое в виде 40%-ной эмульсии во фреоне 113 наносят методом пульйеризации на чешуйки гидроксида натрия. Содержание полиметилсилоксанового масла в продукте после обработки 0,05%. Влажность гидроксида натрия после обработки эмульсией полиметилсилоксанового масла 0,08%. Затем чешуйки гидроксида натрия обрабатывают до прессования водой методом пульве ризации до содержания воды 5%. Прессование ведут в пресс-форме под давлением 1000 кгс/см . Прочность полученных гранул, определенная по статической нагрузке при воздействии на них органического растворителя - бензола, составляет 11 кгс/см.. Удельная плотность гранул 2,04 г/см. Гранулы не прилипают к пресс-форме.

Пример 5. Для прессования используют гидроксид натрия. Прессование ведут аналогично примеру 1., но присодержании воды 10% и давлении прессования 1000 кгс/см-. В качестве антиадгезионного агента используют полиметилсилоксановое масло в виде 40%-ной эмульсии во Фреоне 113. Полиметилсилоксановое масло вводят в количестве 0,1%. Прочность полученных гранул, определенная по статической нагрузке при воздействии на них органического растворителя бензола, составляет 13,0 кгс/см, , Удельная плотность гранул 2,08 г/см Гранулы не прилипают к пресс-форме.

Пример б. Для прессования используют гидроксид натрия. Прессование ведут аналогично примеру 1, но при содержании воды 13% и давлении прессования 1000 кгс/см. В качестве антиадгезионного компонента используют полиметилсилоксановое масло в виде 40%-ной эмульсии во фреоне 113. Полиметилсилоксановое масло вводят в количестве 0,05%. Прочность полученных гранул, определенная по статической нагрузке при воздействии на них органического растворителя - бензола, составляет 10,3 кГС/см. Удельная плотность 1,99 г/см. Гранулы не прилипают к пресс-форме.

Пример 7. Для прессования используют гидроксид натрия. Прессование ведут аналогично примеру 1, но при содержании воды 5% и давлении пр ссования 1000 кгс/см. В качестве антиадгезионного компонента исполы зуют полиметилсилоксановое масло в виде 40%-ной эмульсии .в.о фреоне /ИЗ. Полиметилсилоксановое масло вводят в количестве, 0,12%. Прочность полученных гранул, определенная по статической нагрузке при воздействии на них органического растворителя бензола, составляет 9,5 кгс/см. Удельная плотность 1,02 г/см. Гранулы не прилипают к пресс-форме.

При м е р 8, Для прессования используют гидроксид натрия. Прессование ведут аналогично примеру 1, но при давлении прессования 1000 кгс/см2. в качестве антиадгезионного компонента используют полиметилсилоксановое масло в виде 40%-ной эмульсии во фреаяе 113. Полиметилсилоксановое масло Вводят в количестве 0,05%. Прочность полученных гранул, определенная по статической нагрузке при воздействии на

них органического растворителя - бензола, составляет 10,0 кгс/см. Удельная плотность 2,0 г/см.Гранулы не прилипают к пресс-форме.

Пример 9. Для прессования используют гидроксид натрия в виде чешуек следующего гранулометрического состава, %: 0-1 мм 70, 1-5 мм 25, 5-10 мм 5. В качестве антиадгезионного агента используют политетрафторэтилен, который в виде 40%-ной водной суспензии, стабилизованной 5% ОП-7, наносят методом пульверизации на чешуйки гидроксида натрия до прессования. Содержание политетрафторэтилена в продукте после обработки 0,05%. Влажность продукта после обработки суспензией политетрафторэтилена 0,2%. Затем чешуйки до прессования обрабатывают водой

методом пульверизации до содержания воды в продукте 4%. Прессование ведут в пресс-форме при давлении 1200 кгс/см. Прочность полученных, гранул, определенная по статической нагрузке при воздействии на них органического растворителя - бензола, составляет 10 кгс/см. Удельная плотность гранул 2,0 г/см. Гранулы не прилипают в пресс-форме.

Пример 10. Для прессования

используют гидроксид калин в виде чешуек следующего гранулометрического состава, %: 0-1 мм 80, 1-5 мм 10, 5-10 мм 10. В качетсве антиад.гезионного агента используют полиметилсилоксановре масло, которое в виде 40%-ной эмульсии во фреоне 113, наносят методом пульверизации на че- . шуйки гидроксида калия до прессования. Содержание полиметилсилоксанового масла в продукте- после обработки 0,1%. Влажность продукта после обработки эмульсией полиметилсилоксанового масла 0,1%. Затем чешуйки до прессования обрабатывают водой методом пульверизации до содержания воды 8%. Прессование ведут в прессформе при давлении 600 кгс/см. Прочность полученных гранул, определенная по статической нагрузке при-воздействии на них органического растворителя - бензола, составляет

9,8 кгс/см, удельная плотность гранул 1,93 г/см. Гранулы не прилипают к пресс-форме.

Пример 11. Для прессования

используют гидроксид калия в виде чешуек следующего гранулометричес -кого состава, %: 0-1 мм 80, 1-5 мм 10, 5-10 мм 10. В качетсве антиадгезионного агента используют полиметилсилоксановое масло, которое

в виде 40%-ной эмульсии во фреоне 113 наносят методом пульверизации на чешуйки гидроксида калия .до прессования. Содержание полиметилсилоксанового масла в продукте-после

1133231

обработки 0,08%. Влажность продуктагранул, определенйая по статической

после обработки эмульсией полиметил-нагрузке при воздействии на них орсилоксанового масла 0,1%. Затемганического растворителя - бензола,

чешуйки до прессования обрабатыва-составляет 7,8 кгс/см, удельная

ют водой методом пульверизации до плотность гранул 1,88 г/см. Гранусодержания воды 6%. Прессование ве-5 не прилипают к пресс-форме,

дут в пресс-форме при давленииРезультаты опытов представлены в

500 кгс/см. Прочность полученныхтаблице.

о

О)

I

§

S

I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАДГЕЗИОННОГО ПОКРЫТИЯ НА ФОРМООБРАЗУЮЩЕЙ ОСНАСТКЕ ЗАРЯДОВ РАКЕТНОГО ДВИГАТЕЛЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2228345C1 |

| Способ гидролиза полиакриламида | 1980 |

|

SU956488A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2021 |

|

RU2757115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| ТВЕРДЫЙ ПРЕПАРАТ С КОНТРОЛИРУЕМЫМ ВЫСВОБОЖДЕНИЕМ | 2006 |

|

RU2496480C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ГИДРОКСИДА ЩЕЛОЧНОГО МЕТАЛЛА, путем прессования под давлением порошка гидроксида щелочного металла в присутртви связующего и антиёшгезионного агента, о т л и .йся тем, что, с целью повьшения прочности гранул, антиадгезионный агент вводят в порошок гидроксида щелочного металла до прессования, а в качестве связующего используют воду. 2.Способ по п. 1, отличающийся тем, что.антиадгезионный агент вводят в количестве 0,010,1%, а связующее - в количестве 210% от массы порошка. 3.Способ по п. 1, отличающийся тем, что в качетсве антиадгезионного агента используют политетрафторэтиленовую эмульсию или полиметилсилоксановое масло. i

м ег1

да

г-« О

СЭ

о о

м

со оо

го

ft

л

о о

о п

о

04

М СИ

см

(М

N

шо

О

оо

«

1

«

(К

о

О

т

at

о н

ю о

с

Ш о

ю о

en о

е-1о

о

(tf

О

ei

см

о о о о 00 о

W

о

N|

1Л (М

m

о «н

VO

со

т4

ооо

о

о о о

о

о о

ооо

СЭ

о

оосч

о н ш

VO

гНтНгЧ

тЧ

№ М Ю

ю о

W о о о

М о ы

о (в

ш о tlj сд с9 6$

0} Zk ИИ

«н j

00

«л

VO «н I

Таким образом,, предлагаемый способ получения гранулированных гидроксидов щелочных металлов при введении антиадгезионного компонента в порошок до прессования в количестве 0,01-0,1% обеспечивает формование гранул без прилипания их к прессформе и, соответственно, без разрушения гранул при изКятии их из прессформы. Повышение содержания антиадгезионного компонента более 0,1% приводит к некоторому снижению прочности гранул (пример 7).

Содержание влаги в продукте при прессовании 2-10% дает возможность получить гранулы с прочностью 9,413 кгс/см и удельной плотностью 1,92-2,08 г/см при давлении прессования 600-1200 кГс/см. Снижение содержания влаги менее 2% в гидроксиде натрия и гидроксиде калия при прессовании приводит к снижению прочности гранул и их удельной плотности (пример.З). Повышение влажности продукта более 10% при прессоваНИИ на дает увеличения прочности пoлyчae 1ыx гранул, но при этом сни жается удельная плотность гранул (пример 6), что означает снижение относительного содержания целевого продукта в получаемых гранулах.

Повьшение давления прессования свыше 1000 кгс/см :например, до 1200 кгс/см не дает увеличения прочности гранул (примеры 4, 5, 8,9j.l

Понижение давления прессования ниже 600 кгс/см (например, -до 500 кгс/см) приводит к довольно резкому снижению прочности гранул и их удельной плотности, но при этом качество получаеглых гранул остается выше, чем поизвестному способу ( пример 11) .

Следовательно, только при сочетании всех условий в соответствии с предлагаемым способом обеспечивается значительное повышение прочности гранул гидроксйда щелочного металла относительно известного способа (более чем в 1,5 раза).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для передачи и приема информации | 1983 |

|

SU1107144A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-07—Публикация

1983-07-11—Подача