Изобретение относится к целлюлозно-бумажной промьшшенности и касается состава электроизоляционной бумаги и способа ее получения, которая может быть использована в электротех нической промьшшенности для изготовления композиционных материалов, слоистых пластиков, препрегов и других изоляционных материалов. Электроизоляционные бумаги, приме няемые для указанных целей, должны обладать определенным уровнем электрических свойств: повышенной термои влагостойкостью, высокой капиллярной впитываемостью, достаточной механической прочностью как в сухом и влажном состоянии, так и в пропитывающих полимерных связуюпщх. Кроме того, бумага должна обладать высокой поверхностной прочностью, не давать усадки и увеличения толщины при различных температурах ее использования. Известна электроизоляционная бума га на основе полиэфирного волокна, содержащая, мас.%: полиэфирное волок но 85-88; поливиниловый спирт 12-15, полученная методом сухого формования, которая обладает повышенной механической прочностью в сухом состоя НИИ при минимальной толщине листа 40-50 мкм 1 . Однако эта бумага неоднородна по своей структуре и капиллярной впитьшаемости, имеет низкую поверхностную прочность, а после пропитки поли мерными связующими в процессе сушки при высоких температурах происходит ,увеличение толщины материала на 2030%. Получить на основе этой бумаги электроизоляционные материалы слоистые пластики или препреги, стабильные по электрическим и физико-механическим показателям, не представляется возможным. Наибо:пее близкой по составу и спо собу получения к предлагаемой является электроизоляционная бумага на основе волокнистой массы, содержащей мас.%: полиэфирное волокно 80 и водорастворимое волокно поливинилового спирта 20, изготовленная обычным способом мокрого формования без введения каких-либо добавок и обработок Бумагу изготавливают на бумагоделательной машине с наклонной сеткой. Полиэфирные волокна поливинилового спирта диспергируют при концентрации 1,0 - 2,0%. Отлив бумаги производят при концентрации массы 0,02%. Сформированное полотно сушат с постепеннь подъемом температуры от 90 до . Формование бумажного полотна осуществляется за счет вакуумных отсасывающих ящиков, установленных под наклонной частью сеточного стола. Вакуум на первом отсасывающем ящике 0,15 кг/см. Бумагу каландрируют без увлажнения на каландре при и давлений 1 бар С 2}. Известная бумага обладает более равномерной структурой, но имеет недостаточную механическую прочность, низкую поверхностную прочность и прочность во влажном состоянии. В ряде случаев для изготовления электроизоляционных препрегов необходима высокая капилярная впитываемость бумаги. Цель изобретения - повьш1ение механической и поверхностной прочности бумаги во влажном состоянии, повышение механической прочности бумаги при пропитке ее полимерным связующим поверхностной прочности, капиллярной впитываемости и улучшение однородности структуры. Указанная цель достигается тем, что электроизоляционная бумага, содержащая смесь полиэфирных и поливинилспиртовых волокон, дополнительно содержит карбамидную смолу с содержанием свободного формальдегида 2-5% при следующем соотношении компонентов , мае.%: Полиэфирное волокно 75-90 Поливинилспиртовое волокно8-20 Карбамидная смола с содержанием свободного формальдегида 2-5% 2-5 Электроизоляционная бумага, содержащая смесь полиэфирных и поливинилспиртовых волокон, дополнительно содержит карбамидную смолу с содержанием свободного формальдегида 2-5% и синтетический латекс с жесткостью полимера 2000-6000 гс по Дефо при следующем соотношении компонентов, мас.%: Полиэфирное волокно 75,0-88,5 Поливинилспиртовое волокно7-10 Карбамидная смола с содержанием свободного формальдегида 2-5% 2-5 Синтетический латекс с жесткостью полимера 2000-6000 ГС по Дефо 2,5-10,0 Согласно способу получения электроизоляционной бумагиj включающему диспергирование волокон, отлив бумажного полотна на бумагоделательной машине, сушку его и каландрирование диспергирование волокон проводят в присутствии карбамидной смолы с со держанием свободного формальдегида 2-5%, а каландрирование осуществляют при температуре 180-210°С и давлении 96-192 бар. Бумагу изготавливают следующим образом. Полиэфирное волокно диспергируют в воде совместно с карбамидной смолой, например, МКС-10 П или КС-11 и в полученную массу взводят поливинилспиртовое волокно (водорастворимое, марки МВР-65). Для стабилизации дисперсии волокон могут быть добавлены моноалкиловые эфиры полиэтиленгликоля на основе жирных спиртов (препарат ОС-20) или четвертичные соли аммониевых оснований в количест ве 0,1 - 2% к массе волокна. При этом происходит перезарядка полиэфир ных волокон, что позволяет получить устойчивую дисперсию в течение длительного времени. Затем дисперсию по дают на бумагоделательную машину, где при формовании полотна бумаги происходит частичное взаимодействие между карбамидной смолой, содержащей свободный формальдегид, поливинилспи товыми и полиэфирными волокнами, обр зуются водородные связи и , как резуль тат , не происходит прилипание мок рого полотна бумаги к сушильным цилиндрам, что позволяет повысить их температуру до 90-100С. В процессе сушки бумаги из карбамидной смолы вы деляется дополнительно формальдегид который вступает в реакцию с волокна ми поливинилового спирта, сшивает ег в результате чего получается бума- га с повьпиенной прочностью к действию полимерных связующих. Полученную бумагу подвергают термомеханической обработке на каландрах при давлении 96-192 бар и температуре 180-210°С. В процессе термообработки усиливается эффект сшивки и образования связей между полиэфирным волокном, волокнами поливинилово го спирта и карбамидной смолой. В процессе такой обработки, за счет размягчения полиэфирных волокон,происходит образование монолитной структуры бумаги, снимаются остаточные напряжения и полученная бумага не имеет усадки и не увеличивается по толщине в процессе пропитки полимерными связующими, кроме того, на поверхности бумаги отсутствуют распущенные волокна , т.е. происходит увеличение поверхностной прочности бумаги . Пример 1. Изготавливают бумагу следующего состава, мас.%: Полиэфирное волокно 75 Волокно поливинилового спирта (водорастворимое)20 Карбамидная смола с содержанием свободного формальдегида 2-5% (марка МКС-10П) 5 Вумагу изготавливают на промьш ленной бумагоделательной машине с наклонной сеткой. Неизвитое термофиксированное полиэфирное волокно линейной плотностью 0,17 текс, выпускаемое по ТУ 6-06-28-25-81 длиной резки 4-6 ,мм, диспергируют при концентрации 1-2% совместно с карбамидной смолой МКС-10П или КС-11. Волокна поливинилового спирта водорастворимого марки МВР-65 ТУ 6-06И68-80 длиной резки 5 мм диспергируют при концентрации 1-2%. Совместное диспергирование полиэфирных и поливинилспиртовых волокон происходит в композиционном бассейне при концентрации 0,1-0,2%. Для стабилизации дисперсии волокон в массу добавляют моноалкиловый эфир полиэтиленгликоля на основе жирных спиртов (препарат ОС-20) в Количестве 0,8% к массе волокна. Сформованное бумажное полотно сушат при 90-110°С. Термомеханическую обработку бумаги производят на высокотемпературном каландре при температуре 210°С и давлении 96 бар. П р и м е р 2. Аналогично примеру 1 изготавливают бумагу состава, мас.%: Полиэфирное волокно 90 Волокно поливинилового спирта (водорастворимое) 8 Карбомидная смола с содержанием свободного формальдегида 2-5% (марка МКС-ЮП)2 5 Термообработку проводят при и давлении 100 бар. П р и м е р 3. Аналогично примеру 1 изготавливают бумагу состава, мас.%: Полиэфирное волокно . 85 Волокно поливинилового спирта (водорастворимое) 13 Карбамидная смола с содержанием свободного формальдегида 2-5% (марка МКС-10П)2 Термообработку проводят при темп ратуре и давлении 188 бар. Показатели качества бумаги по пр мерам 1-3 приведены в табл. 1. Данные табл. 1 показывают, что композиционный состав бумаги, представленный в примерах 1-3, обеспечи вает повышение механической прочное ти бумаги в сухом и влажном состоянии, высокий показатель электрической прочности, низкую степень дефор мации, что, в свою очередь, обеспечивает высокие эксплуатационные характеристики при дальнейшей переработке бумаги в электротехнические материалы (гетинакс,прегрег, пленко синтокартон). Предлагаемая бумага может быть г готовлеиа в следующих вариантах. Пример4. Изготавливают бумагу следукнцего состава, мае. %: Полиэфирное волокно 75 Волокно поливинилового спирта (водорастворимое) 10 Карбамидная смола с содержанием свободного формальдегида 2-5% (марка МКС-10П)5 Синтетический латекс с жесткостью полимера 3060 ГС по Дефо (СЛИН-40) 10 Бумагу изготавливают на бумагоделательной машине с наклонной сеткой. Полиэфирные волокна длиной рез ки 4-6 мм и волокна поливинилового спирта длиной резки 5 мм диспергируют в присутствии карбамидной смолы при концентрации массы 1,0-2,0% Для стабилизации дисперсии волокон добавляют моноалкиловьй эфир полиэтиленгликоля на основе жирных кислот (препарат ОС-20) в количестве 08% к .массе волокна. Сформованное бумажное полотно обрабатывают в клеильном прессе латексом, а зате ат при постепенном подъеме темпеуры от 90 до . Бумагу подвергают термомеханичёсобработке при 120°С и давлении бар. П р и м е р 5. Изготавливают бумаследующего состава, мас.%: Полиэфирное волокно Волокно поливинилового спирта (водорастворимое) 7 Карбамидная смола с содержанием свободного формальдегида 2-5% (марка МКС-10П)2 Синтетический латекс с жесткостью полимера 4500 ГС по Дефо (ДММА 65-1-ГП) 2,5 Термомеханическую обработку проят при 180С и давлении 144 бар. Пример 6. Изготавливают бумаследующего состава, мас.%: Полиэфирное волокно 80,0 Волокно поливинилового спирта (водорастворимое) 10,0 Карбамидная смола с содержанием свободного формальдегида 4-5,2% (мар- . ка КС-11)3,5 Синтетический латекс с жесткостью полимера 5000-6000 ГС по Дефо (СКС-65-1-ГП) Термомеханическую обработку проят при и давлении 192 бар. Пример 7. Изготавливают бумаследующего состава, мас.%: Полиэфирное волокно 86,5 Волокно поливинилового спирта (водорастворимое) 7 Карбамидная смола с содержанием свободного формальдегида 2-5% (марка МКС-10П)4 Синтетический латекс с жесткостью полимера 4500 ГС по Дефо (марка СКС -65-1 ГП)2,5 Термомеханическая обработка при °С и давлении 192 бар. Показатели ества по примерам 4-7 приведены абл. 2. Данные табл. 2 показывают, что дение синтетического латекса остав бумаги в указанном соотноии компонентов увеличивает капилную впитываемость бумаги, она приобретает достаточную прочность для пропитки в полимерных связующих.

Повышение содержания латекса и кабамидной смолы приводит к снижению механической прочности бумаги в сухом состоянии и резкому падению показателя капиллярной впитываемости воды. Бумага становится вялой, снижается ее адгезия к пленке при изготовлении пленкосинтокартона, что делает ее непригодной к использованию в электротехнической промьппленности. Понижение содержания смолы и латекса приводит к значительному снижению прочности бумаги во влажном состоянии, что недопустимо при дальнейшей переработке ее в электротехнической промьшшенности.

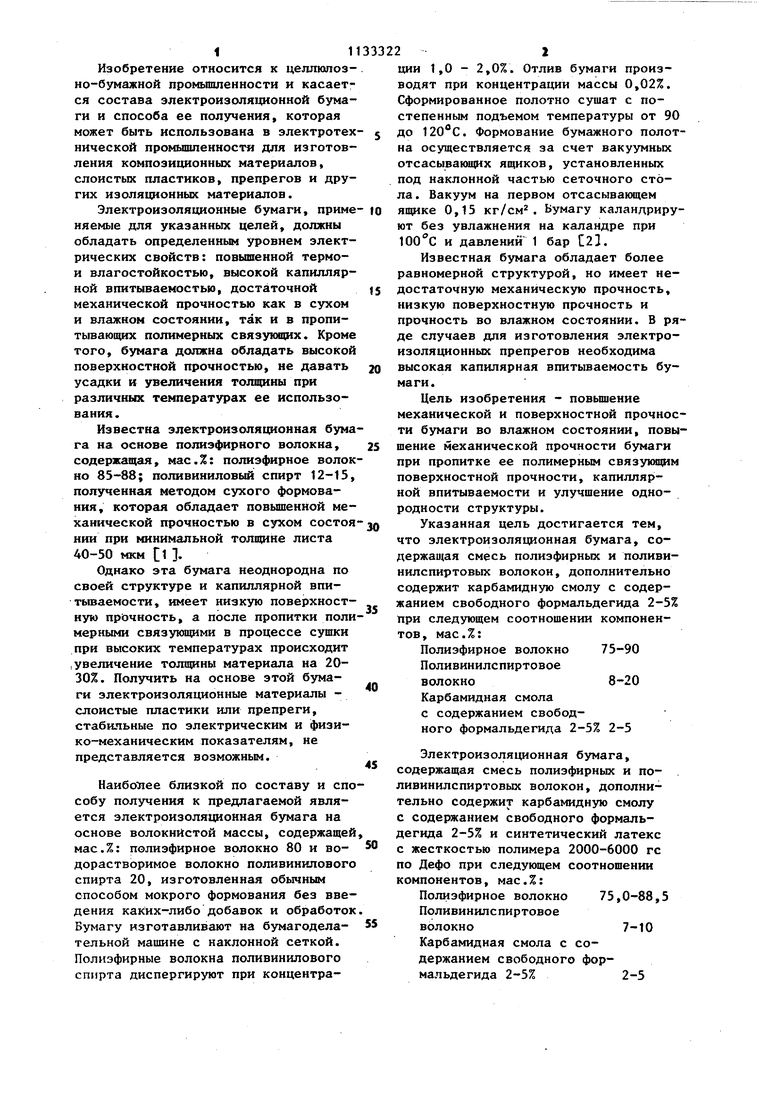

При изготовлении электроизоляционной бумаги и ее вариантов температуру и давление термомеханической обработки бумаги необходимо поддерживать в пределах соответственно 180210 С и 96-192 бар, так как их снижение или увеличение приводит к увеличению деформации и потере механиПоказатели

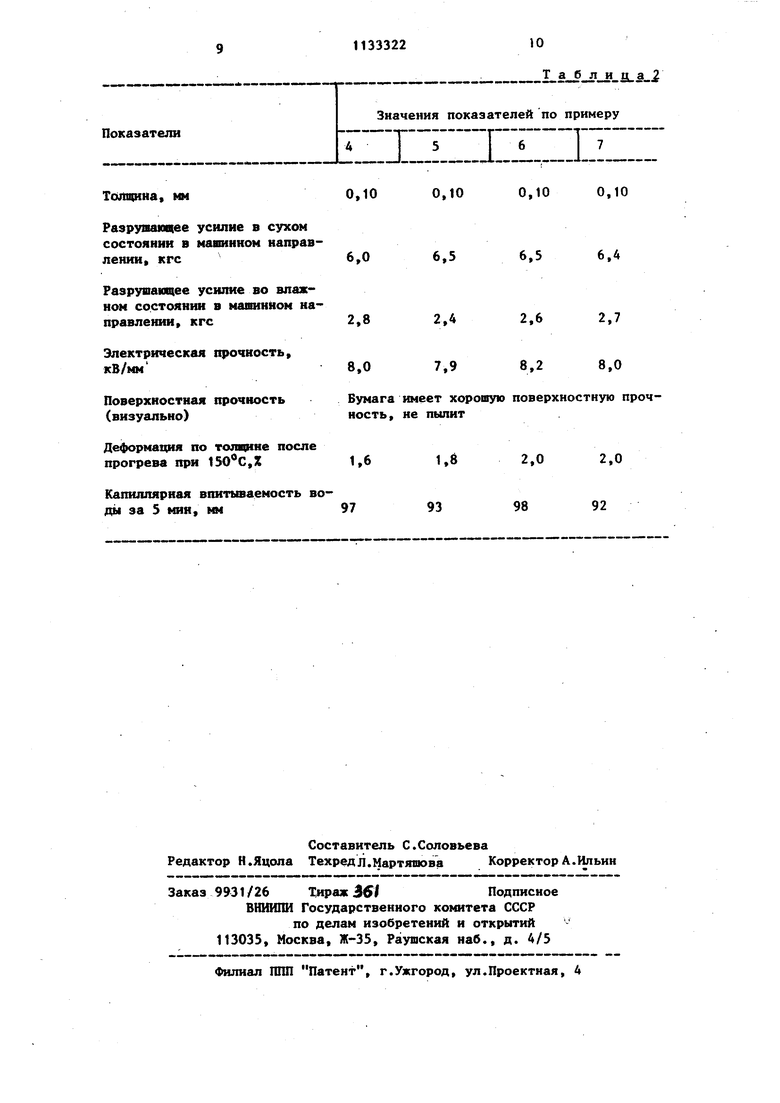

Толщина, мм

0,06

Разрушакицее усилие в сухом состоянии в машинном направлении, кгс

Разрушающее усилие во влажном состоянии в машинном направлении, кгс

Электрическая прочность, кВ/мм Поверхностная прочность (визуально) Поверхность

Деформация бумаги по толщине после прогрева в течение 1 ч при 150С,%2,5

ческой прочности бумаги в сухом и влажном состоянии.

Электроизоляционная бумага при технологическом опробовании в процессе изготовления пленкосинтокартона не дает усадки по ширине и толщине при пропитке ее полимерными связующими, хорошо склеивается с полиэфирной пленкой. Испытания показали, что пазовые коробочки, изготовленные с применением предлагаемой бумаги, не имеют задиров и бумага не сдирается при закладке коробочек в пазы.

При технологическом опробовании вариантов электроизоляционной бумаги в процессе изготовления слоистых пластиков и препрегов установлено, что предлагаемая бумага хорошо пропитывается полимерным связующим, например полиэфирно-эпоксидными лаками не обрывается в пропиточной ванне, не пылит, не происходит отрыва отдельных волокон от поверхности бумаги, не электризуется, а полученный гетинакс отличается высокой влагостойкостью, механической и электрической прочностью и хорошей штампуемое тью.

Т . J.

Значения показателей по примеру

I

:ni 2

0,06 5,6

1,А 8,0

2,5

2,5 бумаги гладкая, не пылит

а

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА И ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1993 |

|

RU2043446C1 |

| Бумага-основа для изготовления реактивных и диагностических бумаг | 1986 |

|

SU1390285A1 |

| ПРЕПРЕГ | 2012 |

|

RU2607582C2 |

| Состав барьерного электропроводного покрытия электрографической бумаги | 1982 |

|

SU1038920A1 |

| Электроизоляционная бумага и способ ее получения | 1974 |

|

SU555195A1 |

| Состав для изготовления бумаги для сухого пастового сепаратора | 1989 |

|

SU1694760A1 |

| БУМАГА | 1992 |

|

RU2019617C1 |

| Способ изготовления композиционного электроизоляционного материала | 1990 |

|

SU1741181A1 |

| РАЗДЕЛИТЕЛЬ ДЛЯ ЩЕЛОЧНОЙ БАТАРЕИ И ЩЕЛОЧНАЯ БАТАРЕЯ | 2017 |

|

RU2737961C2 |

| ВПИТЫВАЮЩАЯ САЛФЕТКА | 1998 |

|

RU2129181C1 |

1. Электроизоляционная бумага, содержащая смесь полиэфирньк и поливиннпспиртовых волокон, отличающаяся тем, что, с целью повышения механической и поверхностной прочности бумаги во влажном состоянии, она дополнительно содержит карбамидную смолу с содержанием свободного формальдегида 2-52 при следующем соотношении компонентов, мае,%: Полиэфирное волокно 75-90 Поливинилспиртовое волокно8-20 Карбамидная смола с содержанием свободного формальдегида 2-5%2-5 2.Электроизоляционная бумага, содержащая смесь полиэфирных и поливинилспиртовых волокон, отличающаяся тем, что, с целью повьшения «механической прочности бумаги при пропитке ее полимерным связующим, поверхностной прочности, капилярной впитываемости и улучшения однородности структуры, она дополнительно содержит карбамидную смолу с содержанием свободного формальдегида 2-5% и синтетический латекс с жесткостью полимера 20006000 ГС по Дефо при следующем соот(Л ношении компонентов, мас.%: Полиэфирное волокно 75,0-88,5 Поливинспиртовое волокно,7-10 Карбамидная смола с содержанием свободного формальдегида 2-5%2-5 Синтетический латекс с жесткостью полимера 2000-6000 ГС по Дефо 2,5-10,0 3.Способ получения электроизоляционной бумаги по пп. 1 и 2, включающий диспергирование волокон, отлив бумажного полотна на бумагоделательной машине, сушку его и каландрирование .отличающийся тем, что диспергирование волокои проводят в присутствии карбамидной смолы с содержанием свободного формальдегида 2-5%, а каландрирование осуществляют при температуре 180-210 С и давлении 96-192 бар.

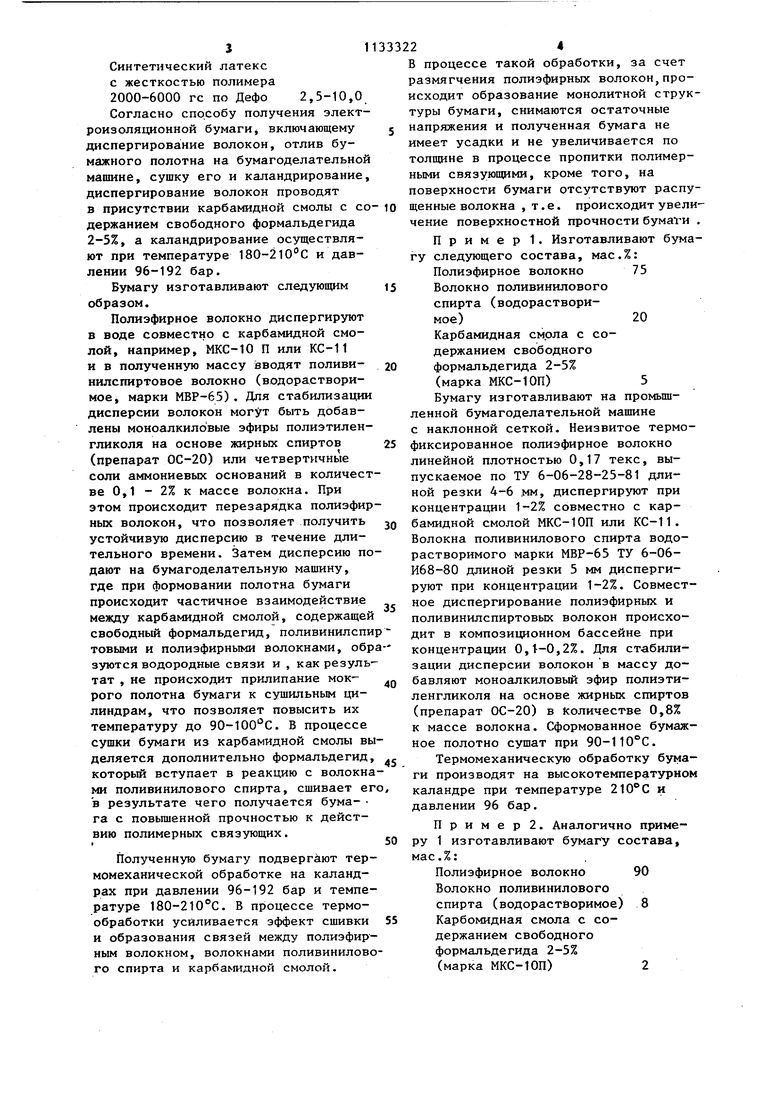

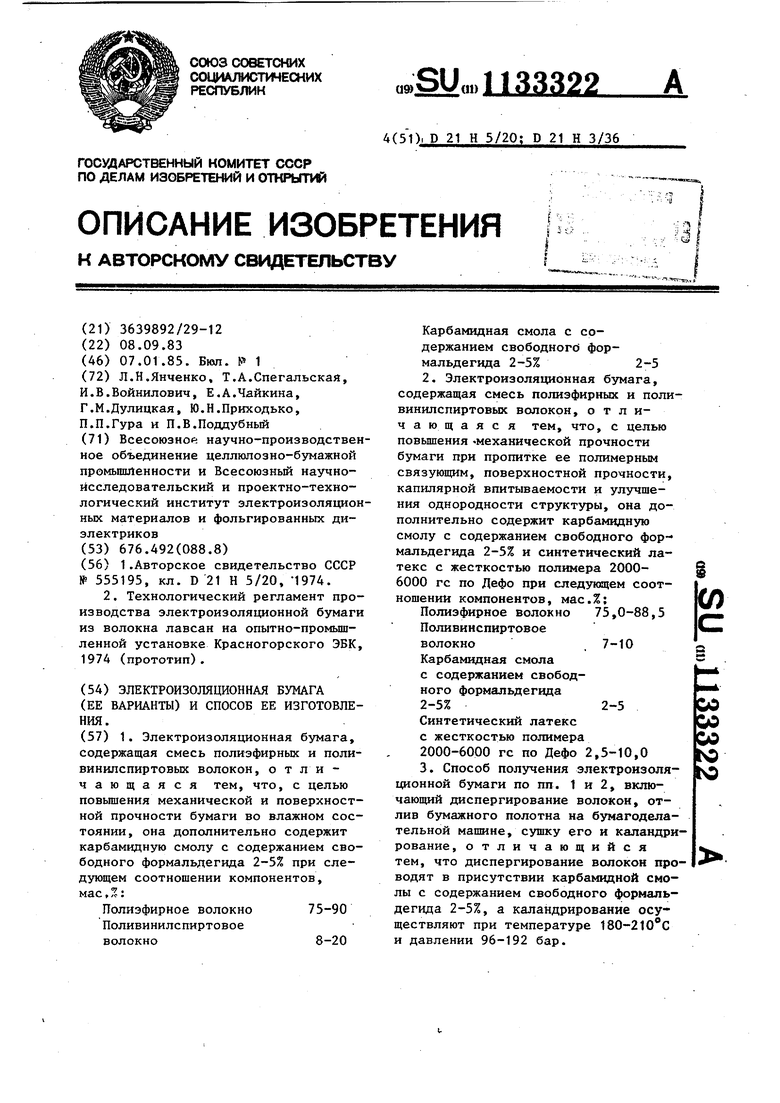

Тйлщина, мм

Разрупаюцее усилие в сухом состоянии в машиином направлении, кгс

Разрушающее усилие во влажном состоянии в машинном направлении, кгс

Электрическая прочность, кВ/мм

Поверхностная прочность (визуально)

Деформация по толщине после прогрева при ,Z 1,6

Капиллярная впитываемость воды за 5 мин, мм97

0,10

0,10

0,10

0,10

6,5

6,4

6,5

2,6

2,7

8,2

8,0

7,9

Бумага имеет хорошую поверхностную прочность, не пылит

1,8 2,0 2,0 93 98 92

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологический регламент производства электроизоляционной бумаги из волокна лавсан на опытно-промьшленной установке Красногорского ЭБК, 1974 (прототип). | |||

Авторы

Даты

1985-01-07—Публикация

1983-09-08—Подача