(54) ЭЛЕКТРОИЗОЛЯЦИОННАЯ БУМАГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальная бумага | 1975 |

|

SU546672A1 |

| Прокладочная бумага для звукопоглощающих материалов | 1982 |

|

SU1117356A1 |

| Фильтрующий материал и способ его получения | 1976 |

|

SU654718A1 |

| Электроизоляционный материал и способ его изготовления | 1975 |

|

SU558308A1 |

| Способ изготовления электроизоляционной бумаги | 1979 |

|

SU903441A1 |

| Способ получения бумаги | 1985 |

|

SU1242551A1 |

| Электроизоляционная бумага /ее варианты/ и способ ее изготовления | 1983 |

|

SU1133322A1 |

| Устройство для сухого формования бумаги | 1973 |

|

SU643574A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| ГИДРОФОБНО ПРОКЛЕЕННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПРОКЛЕЕННОГО МАТЕРИАЛА | 2013 |

|

RU2635615C2 |

Изобретение относится к целлюлозно-бумажной нромышленности и касается состава электроизоляционной бумаги к способа ее получения. Предлагаемая бумага может использоваться в электротехнической промышленности, например, для изготовлеНИЛ пленко-синтокартона марки ПСК-Л; слюдяных лент для изоляции высоковольтных злектрических машин И даигателей.

Известен состав бумати и способ ее изготовления, предназначенный для электроизоляции. БумаГУ изготавливает по мокрому способу из вЬлокон лавсан, с длиной резки 4 - 6 мм, и волокнистого полимерного связующего при следующем соотношении компонентов в смеси, вес. %: лавсановое волокно 80; связующее 20. После того, как бумагу сформируют и высушат, ее подвергают горячему каландированию, при этом связующие волокна расплавляются, связываясь друг с другом и с основными волокнами.

Данная бумага не имеет достаточной механической ирочнасти, а способ получения бумажного листа не позволяет достигнугь толщины, соответствующей для изготов.т1е}шя пленко-синтокартона, причем на поверхности бумаги габлюдается распущийание волокон. Это явление нежелательно при

дальнейшей технология изготовления электроизоляции.

Цель изобретения - повышение механической прочности бумаги в поперечном и продольном направлениях при минимальной толщине бумажного листа 40-5 мкм.

Это достигается тем, что в качестве связующего бумага содержит поливинилов ьш спирт с содержанием ацетильных групп в сухом продукте не более 2% при следующем соотношении компонентов смеси, вес.%

Лавсановое волокно85-88

Поливиниловый спирт12-15

Осаждение лавсановых волокон ведут путем диспергирования волокон в плоской воздуашой струе с последующим слиянием последней с воздупшым потоком под yfnoM 10-30° при встречном направлении их движения; причем расход воздуха по сечению струи в 2- 10 раз меньше, чем расход воздуха по сечению воздуишого потока. Сушат бумажное поЛотно при 120-125° С.

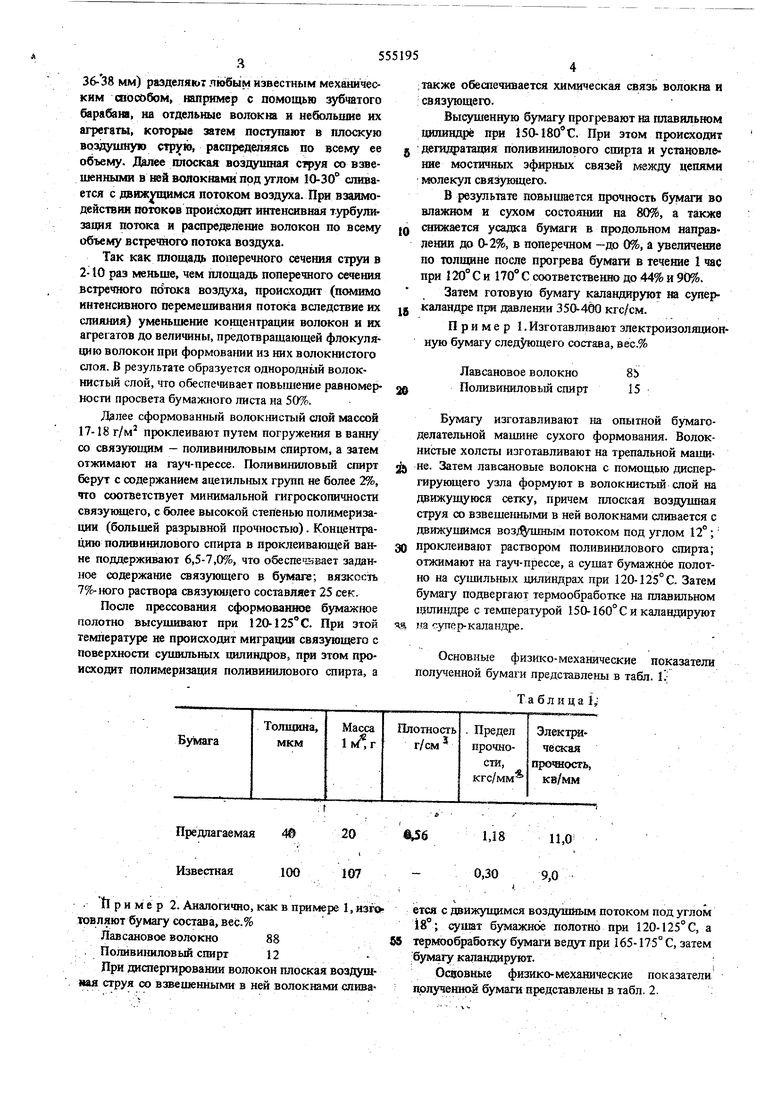

Электроизоляционную бумагу изготавливают способом сухого формования волокнистого слоя. Вначале лавсановые волокна (длина волокон 36-38 мм) разделяют любым известным механическим способом, например с помощью зубчатого барабана, нв отдельные волокна и небольшие их агрегаты, которме затем поступают в плоскую воздушную , распределяясь по всему ее объему. Далее шюская воздушная струя со взвешенными в ней волокнами под углом 10-30° сливается с движущимся потоком воздуха. При взаимодействия потоков происходат интенсивная т.урбулизация потока и распределение волокон по всему объему встречного потока воздуха. Так как площадь поперечного сечения струи в 2-10 раз меньше, чем площадь поперечного сечения встречного потока воздуха, происходит ( интенсивного перемешивания потока вследствие их слияния) уменьиюние концентрации волокон и их агрегатов до величины, предотвращающей флокуляцию волокон при формова1ши из них волокнистого слоя. В результате образуется однородньш волокнистый слой, что обеспечивает повышение равномерности просвета бумажного листа на 50%. Далее сформованный волокнистый слой массой 17-18 г/м проклеивают путем погружения в ванну со связующим - поливиниловым спиртом, а затем отжимают на гауч-прессе. Поливиниловый спирт берут с содержанием ацетельных групп не более 2%, что соответствует минимальной гигроскопичности связуинцего, с более высокой степенью полимеризации (большей разрывной прочностью). Концентрацию поливинилового спирта в проклеивающей ванне поддерживают 6,5-7,0%, что обеспечивает заданное содержание связзтощего в бумаге; вязкость раствора связующего составляет 25 сек. После прессования сформованное бумажное полотно высушивают при 120-125 С. При этой температуре не происходит миграции связунндего с Поверхности сушильных цилиндров, при зтом происходит полимеризация поливинилового спирта, а

Предлагаемая 4в20

. (

Известная100107

. Йрнмер 2. Аналогично, как в примере 1,изго товляют бумагу состава, вес.%

Лавсановое волокно8865

. Полившшловый спирт12При диспергировании волокон плоская воздушная струя со взвешенными в ней волокнами слква ;

вД61,1811,0

0,309,0

ется с движущимся воздушным потоком под углом сушат бумажно полотно при 120-125°С, а термообработку бумаги ведут при 165-175° С, затем бумагу каландируют.:

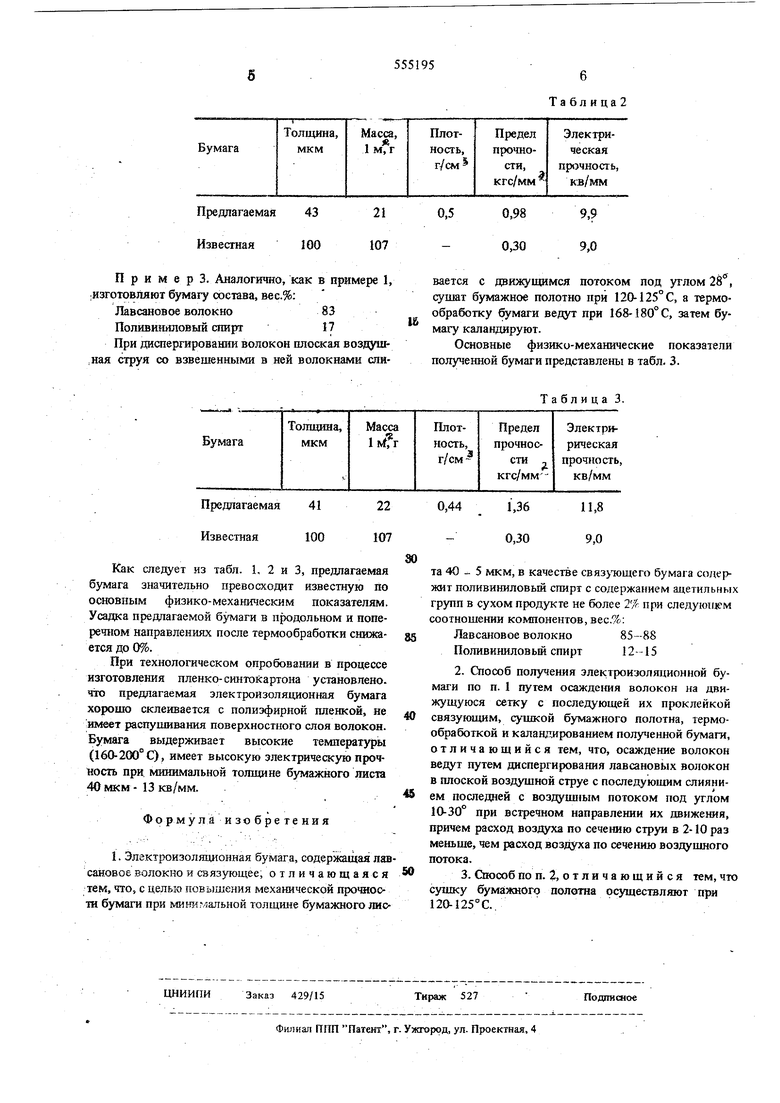

Освовные физико-механические показатели полученной бумаги представлены в табл. 2. также обеспечивается химическая связь волокна и связующего. Высушенную бумагу прогревают на плавильном цилиндре при 150-180 С. При этом происходит дегидрата1щя поливинилового спирта и установление мостичных зфирных связей между цепями молекул связующего. В результате повышается прочность бумаги во влажном и сухом состоянии па 80%, а также снижается усадка бумаги в продольном направлении до 0-2%, в поперечном -до 0%, а увеличение по толщине после прогрева бумаги в течение 1 час при 120° С и 170 С соответственно до 44% и 90%. Затем готовую бумагу каландируют на суперкаландре при давлении 350-4DO кгс/см. Пример 1. Изготавливают электроизоляционную бумагу следующего состава, вас.% Лавсановое волокно8Ь Поливиниловый спирт15 : Бумагу изготавливают 1И опытной бумагоделательной машине сухого формования. Волокнистые холсты изготавливают на трепальной машине. Затем лавсановые волокна с помощью диспергирующего узла формуют в волокнистый слой на движущуюся сетку, причем плоская воздзтнная струя со взвешегшыми в ней волокнами спивается с движушимся воз; тиным потоком под углом 12 ; проклеивают раствором поливинилового спирта; отжимают на гауч-прессе, а сушат бумажное полотно на сушильных цилиндрах при 120-125° С. Затем бумагу подвергают термообработке на плавильном щшиндре с температурой 150-160° С и каландируют на супер-каландре. Основные физико-механические показатели полученной бумаги представлены в табл. liТаблица JI,

Предлагаемая 4321

Известная100107

П р и м е р 3. Аналогично, как в примере 1,

;изготовляют бумагу состава, вес.%;

Лавсановое волокно83

Поливиниловый спирт17

При даспергировашш волокон плоская B03fljTii,ная струя со взвешенны «и в ней волокнами слиПредлагаемая 41

Известная

100 Как следует из табл. 1, 2 и 3, предлагаемая бумага значительно превосходит известную по основным физико-механическим показателям. Усадка предлагаемой бумаги в продольном и поперечном направлениях после термообработки снимается до 0%. При технологическом опробовании в процессе изготовления пленко-синтойартона установлено, что предлагаемая электроизоляционная бумага хороыю склеивается с полиэфирной пленкой, не имеет распушивания поверхностного слоя волокон. Бумага выдерживает высокие температуры (160-200°С), имеет высокую электрическую прочность при минимальной толщине бумажного листа 40 мкм - 13 KB/MM. Формула изобретения 1. Элгктроизолящюнная бумага, содержащая лав сановое волокно и связующее, отличающа я с я тем, что, с цель повь шения механической прочности бумаги при минимальной толщине бумажного лисТаблица2

9,9

0,98 9.0 0,30

вается с движущимся потоком под углом 28 , сушат бумажное полотно при 120-125° С, а термообработку бумаги ведут при 168-180° С, затем бумагу каландируют.

Основные физико-механические показатели полученной бумаги представлены в табл. 3.

Таблица 3.

1,36

11,8 0,30

9,0 та 40 5 мкм, в качестве связ тощего бумага содержит поливиниловый спирт с содержанием ацетильных групп в сухом продукте не более 2% при следующем соотношении компонентов, вес.%; Лавсановое волокно85-88 Поливиниловый спирт12-15 2. Способ получения электроизоляционной бумаги по п. 1 путем осажде1дая волокон на движущуюся сетку с последующей их проклейкой связующим, сушкой бумажного полотна, термообработкой и каландированием полученной бумаги, отличающийся тем, что, осаждение волокон ведут путем диспергирования лавсановых волокон в плоской воздушной струе с последую1Ш1м слиянием последней с воздушным потоком под углом 10-30° при встречном направлении их движения, причем расход воздуха по сечению струи в 2-10 раз меньще, чем расход воздуха по сечению воздушного потока. 3. Способ по п. 2, отличающийся тем, что сушку бумажного полотна осуществляют при 120-125°С.

Авторы

Даты

1977-04-25—Публикация

1974-09-20—Подача