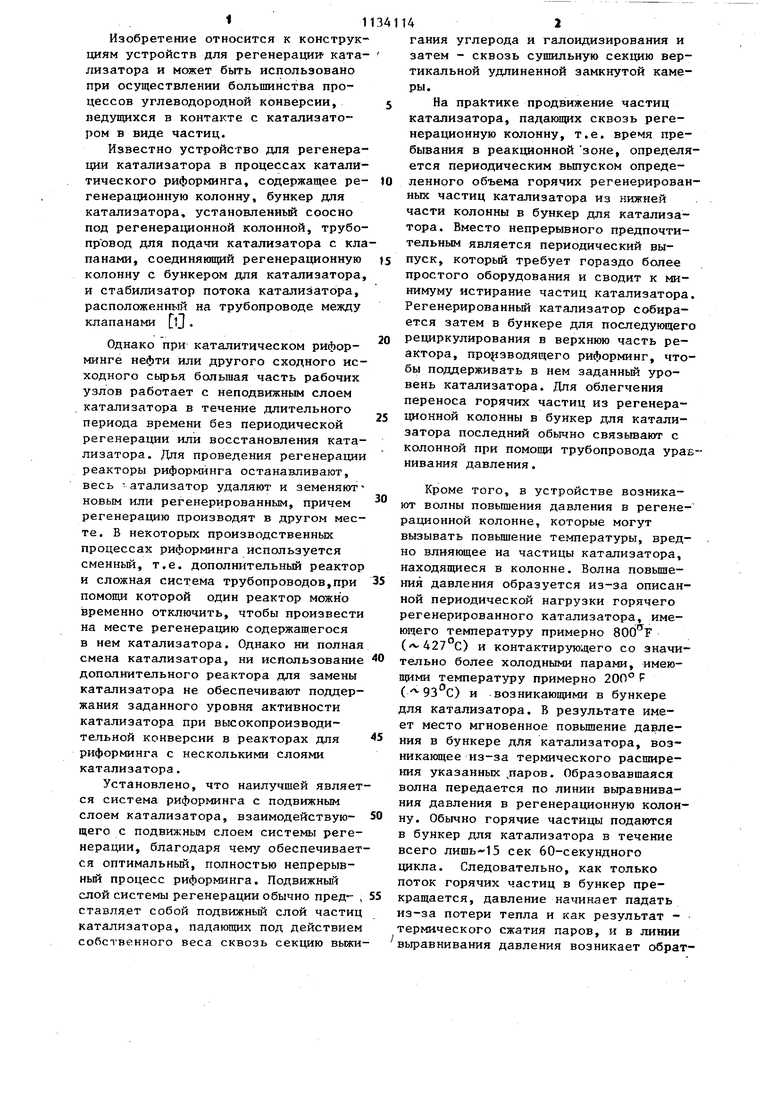

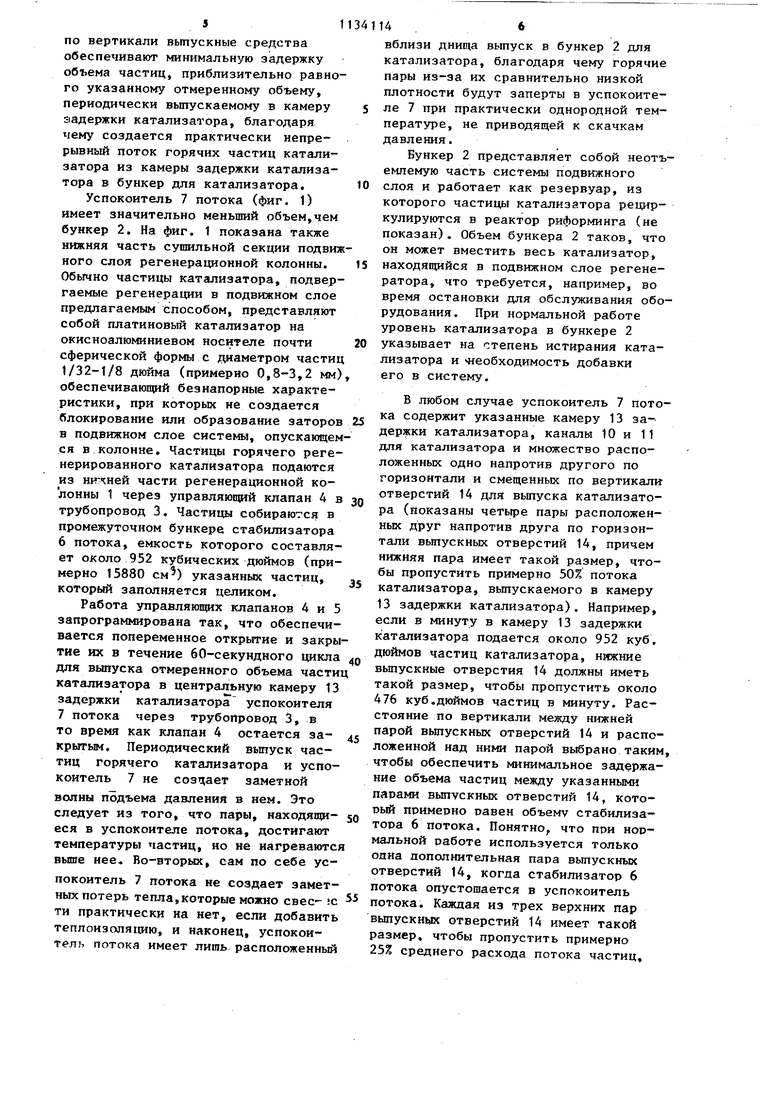

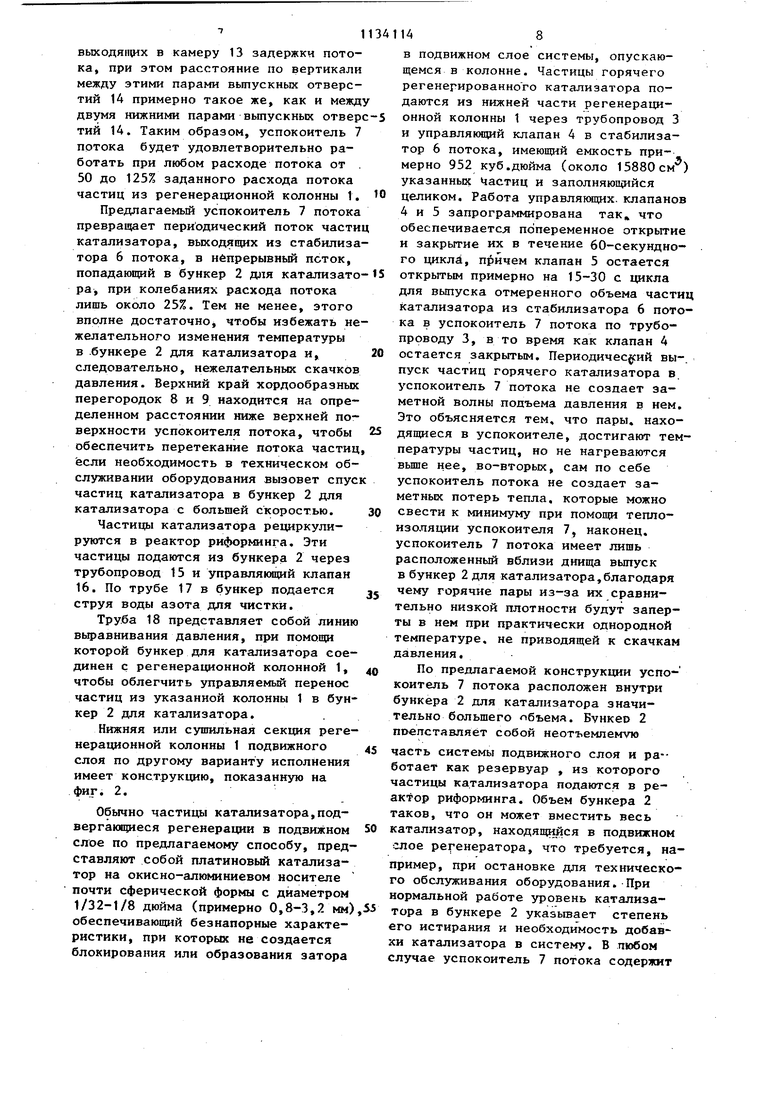

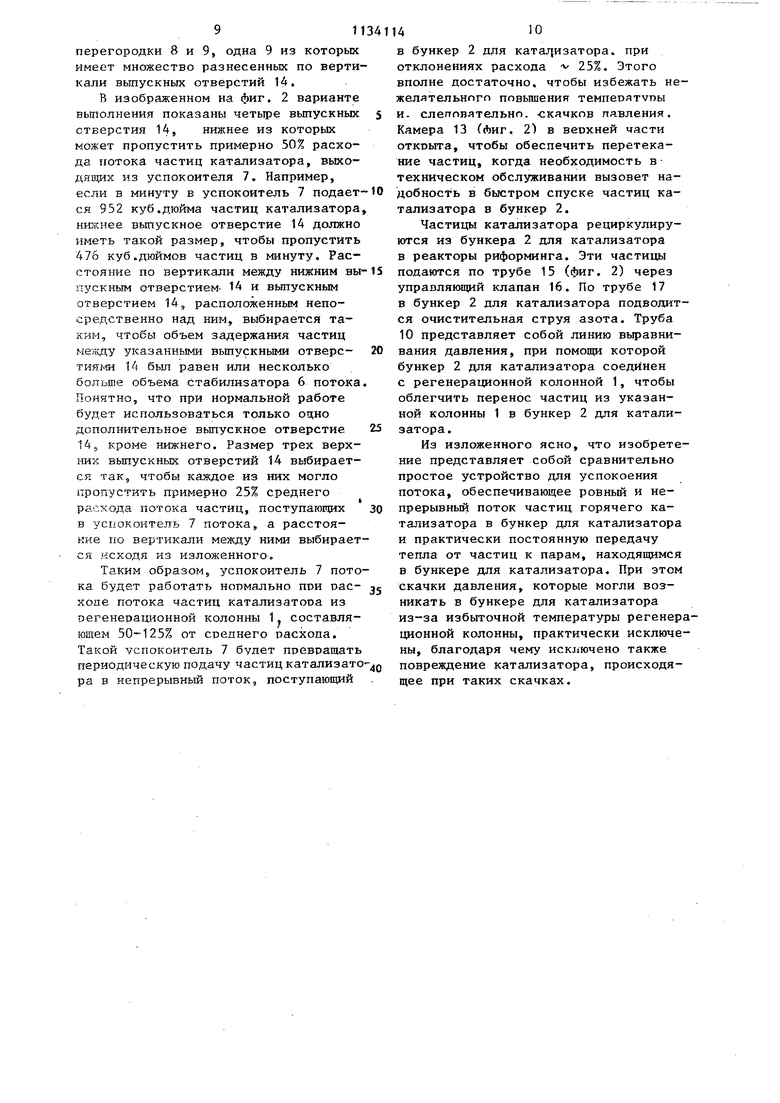

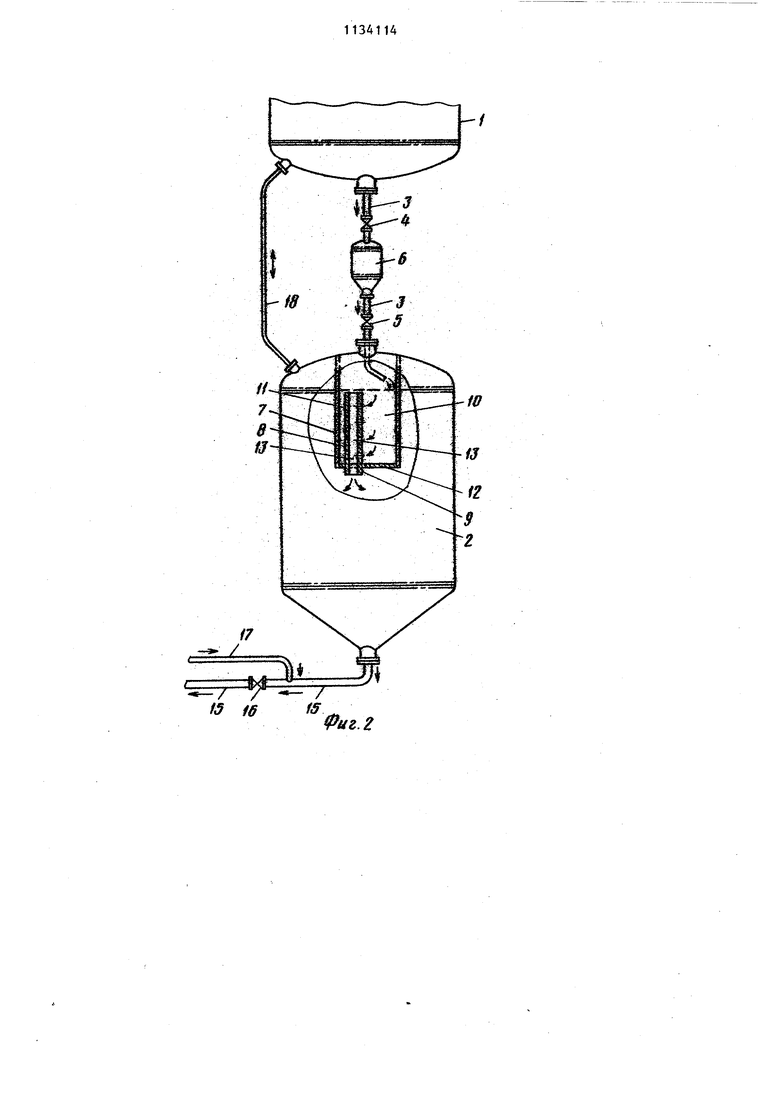

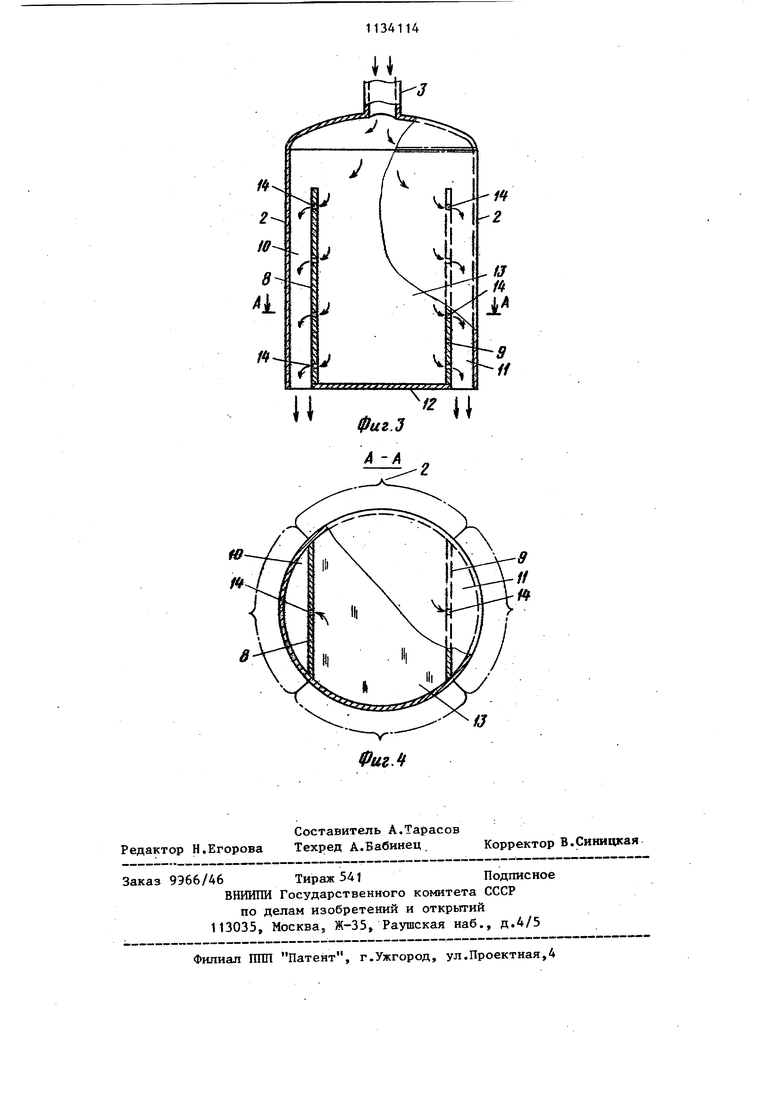

1 Изобретение относится к конструкциям устройств для регенераци катализатора и может быть использовано при осуществлении большинства процессов углеводородной конверсии, ведущихся в контакте с катализатором в виде частиц. Известно устройство для регенерации катализатора в процессах каталитического риформинга, содержащее регенерадаонную колонну, бункер для катализатора, установленньй соосно под регенерационной колонной, трубопровод для подачи катализатора с кла панами, соединякищй регенерационную колонну с бункером для катализатора, и стабилизатор потока катализатора, расположенный на трубопроводе между клапанами ij . Однако при каталитическом риформинге нефти или другого сходного исходного сырья большая часть рабочих узлов работает с неподвижным слоем катализатора в течение длительного периода времени без периодической регенерации или восстановления катализатора. Для проведения регенерации реакторы риформинга останавливают, весь атализатор удаляют и земеняют новым или регенерированным, причем регенерацию производят в другом месте. В некоторых производственных процессах риформинга используется сменный, т.е. дополнительный реактор и сложная система трубопроводов,при помощи которой один реактор можно временно отключить, чтобы произвести на месте регенерацию содержащегося в нем катализатора. Однако ни полная смена катализатора, ни использование дополнительного реактора для замены катализатора не обеспечивают поддержания заданного уровня активности катализатора при высокопроизводительной конверсии в реакторах для риформинга с несколькими слоями катализатора. Установлено, что наилучшей являет ся система риформинга с подвижным слоем катализатора, взаимодействующего с подвижным слоем системы регенерации, благодаря чему обеспечивает ся оптимальный, полностью непрерывный процесс риформинга. Подвижньш слой системы регенерации обычно представляет собой подвижный слой частиц катализатора, падающих под действием собственного веса сквозь секцию выжи 142 гания углерода и галоидизирования и затем - сквозь сушильную секцию вертикальной удлиненной замкнутой камеры. На пpakтикe продвижение частиц катализатора, падающих сквозь регенерационную колонну, т.е. время пребывания в реакционной зоне, определяется периодическим выпуском определенного объема горячих регенерированных частиц катализатора из нижней части колонны в бункер для катализатора. Вместо непрерывного предпочтительным является периодический выпуск, который требует гораздо более простого оборудования и сводит к минимуму истирание частиц катализатора. Регенерированный катализатор собирается затем в бункере для последующего рециркулирования в верхнюю часть реактора, про «зводящего риформинг, чтобы поддерживать в нем заданный уровень катализатора. Для облегчения переноса горячих частиц из регенерационной колонны в бункер для катализатора последний обычно связьтают с колонной при помощи трубопровода уравнивания давления. Кроме того, в устройстве возникают волны повьш ения давления в регенерационной колонне, которые могут вызывать повьш1ение температуры, вредно влияющее на частицы катализатора, находящиеся в колонне. Волна повышения давления образуется из-за описанной периодической нагрузки горячего регенерированного катализатора, имеющего температуру примерно 800 (л. 427 с) и контактирующего со значительно более холодными парами, имеюПЦ1МИ температуру примерно 200° Р ( 93 с) и возникающими в бункере для катализатора. В результате имеет место мгновенное повьш1ение давления в бункере для катализатора, возникающее из-за термического расширения указанных ,паров. Образовавшаяся волна передается по линии выравнивания давления в регенерационную колонну. Обычно горячие частицы подаются в бункер для катализатора в течение всего лишь-15 сек 60-секундного цикла. Следовательно, как только поток горячих частиц в бункер прекращается, давление начинает падать из-за потери тепла и как результат термического сжатия паров, и в линии вьфавнивания давления возникает обрат3ньй поток. При повторении таких циклов воздух, засосанный через линию выравнивания давления, в момент изменения направления потока снова инжектируется в регенерационную колонну и концентрация кислорода, а следовательно, и температура в ней становятся избыточными. Целью изобретения является интенс фикация каталитического процесса риформинга путем стабилизации потока катализатора. Поставленная, цель достигается тем, что устройство для регенерации катализатора в процессах каталитического риформинга, содержащее регенерационную колонну, бункер для катализатора, установленный соосно под регенерационной колонной, трубопровод для подачи катализатора с клапанами, соединяюнщй регенерацион ную колонну с бункером для катализатора, и стабилизатор потока катализатора, расположенный на трубопроводе между клапанами, снабжено успо-г коителем потока катализатора, расположенным в верхней части бункера для катализатора под выходным отверстием трубопровода и вьлолненным в виде вертикальной цилиндрической обечайки с размещенными в ней вертикальными перегородками, образующими каналы для потока катализатора и горизонтальной сплошной перегородкой. Горизонтальная сплошная перегород ка закреплена на нижних торцах верти кальных перегородок и образует вместе с ними камеру задержки катализато ра, причем вертикальные перегородки выполнены перфорированными. Кроме того, горизонтальная сплошная перегородка закреплена на нижнем торце обечайки и соединена с нижними частями вертикальных перегородок, одна из которых выполнена перфорированной. На фиг. 1 изображено устройство по первому варианту исполнения, продольный разрез; на фиг. 2 - то же, второй вариант исполнения; на фиг.Зуспокоитель потока катализатора, продольный разрез; на фиг. Д - сечение А-А на фиг. 3. Устройство для регенерации катализатора в процессах каталитического риформинга содержит регенерационную колонну 1, бункер 2 для катализатора, установленньй сооСно под регене144рационной колонной 1, трубопровод 3 для подачи катализатора с клапанами 4 и 5, соединяющий регенерационную колонну 1 с бункером для катализатора, стабилизатор 6 потока катализатора, расположенный на трубопроводе 3 между клапанами 4 и 5, успокоитель 7потока катализатора, расположенньпЧ в верхней части бункера 2 для катализатора под выходным отверстием трубопровода 3 и вьтолненный в виде вертикальной цилиндрической обечайки с размещенными в ней вертикальными перегородками 8 и 9, образующими каналы 10 и 11 для потока катализатора, и горизонтальную сплошную перегородку 12. По первому варианту исполнения горизонтальная сплошная перегородка 12 закреплена на нижних торцах вертикальных перегородок 8 и 9 и образует с ними камеру 13 задержки катализатора, причем вертикальные перегородки 8 и 9 вьтолнены перфорированными. По второму варианту исполнения горизонтальная сплошная перегородка 12 закреплена на нижнем торце обечайки успокоителя 7 и соединена с нижними частями вертикальных перегородок 8и 9 одна из которых выполнена перфорированной. Отбор частиц горячего регенерированного катализатора из подвижного слоя регенерационной лсолонны производят периодически вьшуская отмеренньй объем указанных горячих частиц катализатора из регенерационной колонны в камеру задержки катализатора замкнутого успокоителя потока, смонтированного внутри бункера для катализатора значительно большего объема, при этом успокоитель потока содержит камеру задержки катализатора и расположенные вблизи днища средства для вьтуска катализатора в указанньй бункер. Камера задержки катализатора напрямую соединена с расположенными у днища средствами для выпуска катализатора при помощи множества разнесенных по вертикали выпускных средств, причем вьшускные средства в каждой горизонтальной плоскости имеют такой размер, чтобы обеспечить выпуск примерно 50% частиц от среднего расхода потока частиц катализатора, подаваемых в камеру задержки катализатора. Разнесенные 511 по вертикали выпускные средства обеспечивают минимальную задержку объема частиц, приблизительно равного указанному отмеренному объему, периодически выпускаемому в камеру задержки катализатора, благодаря чему создается практически непрерывный поток горячих частиц катализатора из камеры задержки катализатора в бункер для катализатора. Успокоитель 7 потока (фиг. 1) имеет значительно меньший объем,чем бункер 2. На фиг. 1 показана также нижняя часть сушильной секции подвиж ного слоя регенерационной колонны. Обычно частицы катализатора, подвергаемые регенерации в подвижном слое предлагаемым способом, представляют собой платиновый катализатор на окисноалюминиевом носителе почти сферической формы с диаметром частиц 1/32-1/8 дюйма (примерно 0,8-3,2 мм) обеспечивающий безнапорные характеристики, при которых не создается блокирование или образование заторов в подвижном слое системы, опускающем ся в колонне. Частицы горячего регенерированного катализатора подаются из нилней части регенерационной колонны 1 через управляющий клапан 4 в трубопровод 3. Частицы собираются в промежуточном бункере стабилизатора 6потока, емкость которого составляет около 952 кубических дюймов (примерно 15880 см ) указанных частиц, который заполняется целиком. Работа управляющих клапанов 4 и 5 запрограьфшрована так, что обеспечивается попеременное открытие и закры тие их в течение 60-секундного цикла для выпуска отмеренного объема части катализатора в центральную камеру 13 задержки катализатора успокоителя 7потока через трубопровод 3, в то время как клапан 4 остается закрытым. Периодический выпуск частиц горячего катализатора и успокоитель 7 не создает заметной волны подъема давления в нем. Это следует из того, что пары, находящиеся в успокоителе потока, достигают температуры частиц, но не нагреваютс вьше нее. Во-вторых, сам по себе успокоитель 7 потока не создает заметных потерь тепла,которые можно свес :с ти практически на нет, если добавить теплоизоляцию, и наконец, успокоитель потока имеет лишь расположенный 46 вблизи днища выпуск в бункер 2 для катализатора, благодаря чему горячие пары из-за их сравнительно низкой плотности будут заперты в успокоителе 7 при практически однородной температуре, не приводящей к скачкам давления. Бункер 2 представляет собой неотъ- емпемую часть системы подвижного слоя и работает как резервуар, из которого частицы катализатора рециркулируются в реактор риформинга (не показан). Объем бункера 2 таков, что он может вместить весь катализатор, находящийся в подвижном слое регенератора, что требуется, например, во время остановки для обслуживания оборудования. При нормальной работе уровень катализатора в бункере 2 указывает на степень истирания катализатора и «необходимость добавки его в систему. В любом случае успокоитель 7 потока содержит указанные камеру 13 задержки катализатора, каналы 10 и 11 для катализатора и множество расположенных одно напротив другого по горизонтали и смещенных по вертикали отверстий 14 для выпуска катализатора (показаны четьфе пары расположенных друг напротив друга по горизонтали выпускных отверстий 14, причем нижняя пара имеет такой размер, чтобы пропустить примерно 50% потока катализатора, вьшускаемого в камеру 13 задержки катализатора). Например, если в минуту в камеру 13 задержки катализатора подается около 952 куб. дюймов частиц катализатора, нижние вьшускные отверстия 14 должны иметь такой размер, чтобы пропустить около 476 куб.дюймов частиц в минуту. Расстояние по вертикали между нижней парой выпускных отверстий 14 и расположенной над ними парой выбрано таким, чтобы обеспечить минимальное задержание объема частиц между указанными парами ВЫПУСКНЫХ отверстий 14, который примерно равен объему стабилизатора 6 потока. Понятно, что при нормальной работе используется только одна пополнительная пара выпускных отверстий 14, когда стабилизатор 6 потока опустошается в успокоитель потока. Каждая из трех верхних пар выпускных отверстий 14 имеет такой размер, чтобы пропустить примерно 25% среднего расхода потока частиц.

вькодя|1и1х в камеру 13 задержки потока, при этом расстояние по вертикали между этими парами вьшускных отверстий 14 примерно такое же, как и межд двумя нижними парами вьшускиых отвер тий 14. Таким образом, успокоитель 7 потока будет удовлетворительно работать при любом расходе потока от . 50 до 125% заданного расхода потока частиц из регенерациониой колонны 1.

Предлагаемый успокоитель 7 потока превращает периодический поток части катализатора, выходящих из стабилизатора 6 потока, в непрерывный поток, попадающий в бункер 2 для катализато ра, при колебаниях расхода потока лишь около 25%. Тем не менее, этого вполне достаточноj чтобы избежать нежелательного изменения температуры в .бункере 2 для катализатора и, следовательно, нежелательных скачков давления. Верхний край хордообразных перегородок 8 и 9 находится на определенном расстоянии ниже верхней поверхности успокоителя потока, чтобы обеспечить перетекание потока частиц если необходимость в техническом обслуживании оборудования вызовет спус частиц катализатора в бункер 2 для катализатора с большей скоростью.

Частицы катализатора рециркулируются в реактор риформиига. Эти частицы подаются из бункера 2 через трубопровод 15 и управляющий клапан 16. По трубе 17 в бункер подается струя воды азота для чистки.

Труба 18 представляет собой линию выравнивания давления, при помощи которой бункер для катализатора соединен с регенерационной колонной 1, чтобы облегчить управляемый перенос частиц из указанной колонны 1 в бункер 2 для катализатора.

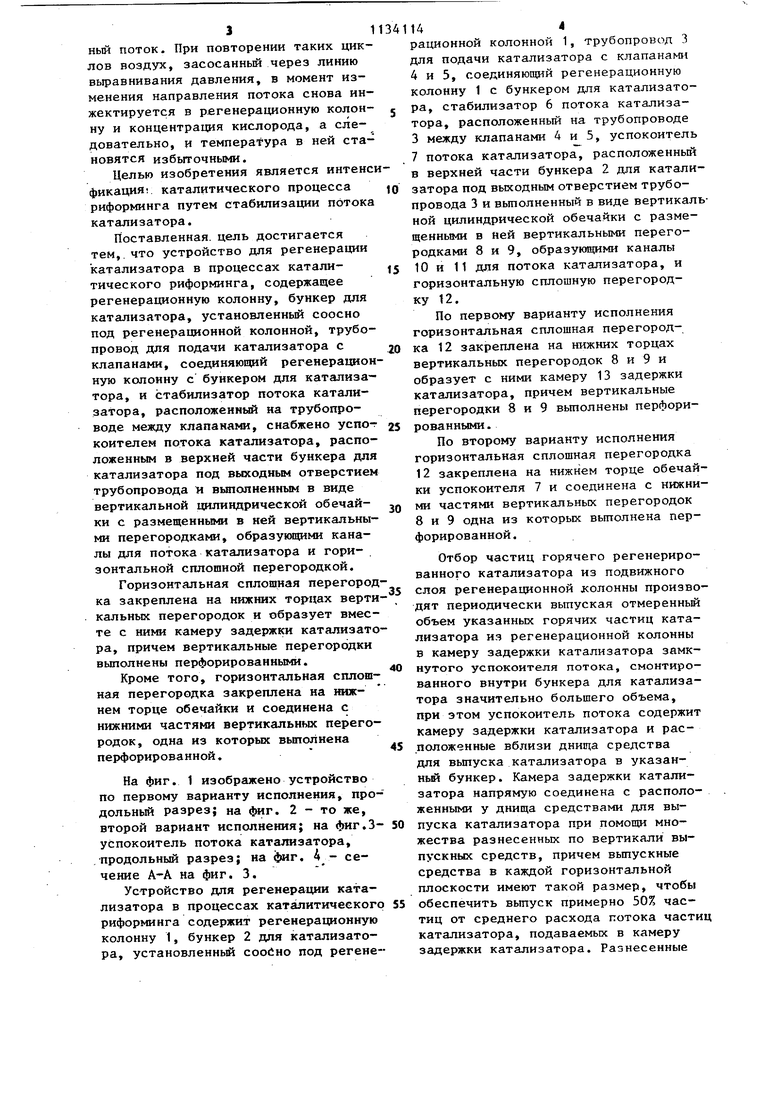

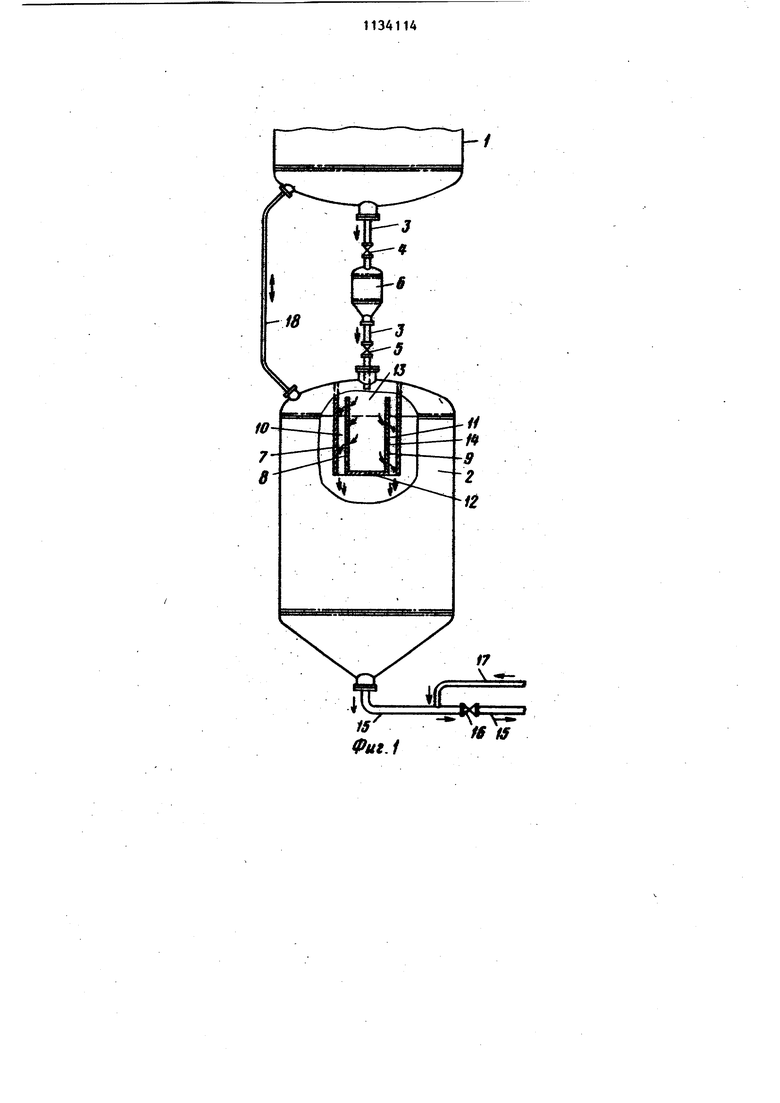

Нижняя или сушильная секция регенерационной колонны 1 подвижного слоя по другому варианту исполнения имеет конструкцию, показанную на фи г. 2.

Обычно частицы катализатора,подвергающиеся регенерации в подвижном слое по предлагаемому способу, представляют собой платиновый катализатор на окисно-апюминиевом носителе почти сферической формы с диаметром 1/32-1/8 дюйма (примерно 0,8-3,2 ) обеспечивающий безнапорные характеристики, при которых не создается блокирования или образования затора

в подвижном слое системы, опускающемся в колонне. Частицы горячего регенерированного катализатора подаются из нижней части регенерационной колонны 1 через трубопровод 3 и управляющий клапан 4 в стабилизатор 6 потока, имеющий емкость примерно 952 куб .дюйма (около 15880см указанных Частиц и заполняющийся целиком. Работа управлякщих. клапанов 4 и 5 запрограммирована так, что обеспечивается попеременное открытие и закрытие их в течение 60-секундного цикла, причем клапан 5 остается открытым примерно на 15-30 с цикла для выпуска отмеренного объема части катализатора из стабилизатора 6 потока в успокоитель 7 потока по трубопроводу 3, в то время как клапан 4 остается закрытым. Периодический выпуск частиц горячего катализатора в. успокоитель 7 потока не создает заметной волны подъема давления в нем. Это объясняется тем, что пары, находящиеся в успокоителе, достигают температуры частиц, но не нагреваются вьше нее, во-вторых, сам по себе успокоитель потока не создает заметньк потерь тепла, которые можно свести к минимуму при помощи теплоизоляции успокоителя 7, наконец, успокоитель 7 потока имеет лишь расположенный вблизи днища выпуск в бункер 2 для катализатора,благодаря чему горячие пары из-за их сравнительно низкой плотности будут заперты в нем при практически однородной температуре, не приводящей к скачкам давления.

По предлагаемой конструкции успокоитель 7 потока расположен внутри бункера 2 для катализатора значительно большего лбъемя. Бункео 2 поепставляёт собой неотъемлемую

часть системы подвижного слоя и ра-ботает как резервуар , из которого частицы катализатора подаются в реактор риформинга. Объем бункера 2 таков, что он может вместить весь катализатор, находящийся в подвижном слое регенератора, что требуется, например, при остановке для технического обслуживания оборудования. При нормальной работе уровень катализатора в бункере 2 указьшает степень его истирания и необходимость добавки катализатора в систему. В любом случае успокоитель 7 потока содержит

911

перегородки 8 и 9, одна 9 из которых имеет множество разнесенных по вертикали выпускных отверстий 14.

В изображенном на фиг. 2 варианте выполнения показаны четьфе вьтускных отверстия 14, нижнее из которых может пропустить примерно 50% расхода потока частиц катализатора, выходящих из успокоителя 7. Например, если в минуту в успокоитель 7 подает- ся 952 куб.дюйма частиц катализатора, нижнее вьтускное отверстие 14 должно иметь такой размер, чтобы пропустить 476 куб.дюймов частиц в минуту. Расстояние по вертикали между нижним выпускнЕ)1м отверстием- 14 и вьшускным отверстием 14,, расположенным непосредственно над ним, выбирается таким, чтобы объем задержания частиц указанными выпускными отверстиями 14 был равен или несколько больше объема стабилизатора 6 потока Понятно, что при нормальной работе будет использоваться только одно дополнительное вьшускное отверстие 145 кроме нижнего. Размер трех верхних выпускных отверстий 14 выбирается так, чтобы каждое из них могло пропустить примерно 25% среднего расхода потока частиц, поступающих в успокоитель 7 потока, а расстояние по вертикали между ними выбирается исходя из изложенного.

Таким образом, успокоитель 7 потока будет работать нормально ПРИ расхопе потока частиц катализатора из зегенерационной колонны 1. составляюшем 50-125% от среднего расхода. Такой успокоитель 7 будет превращать периодическую подачу частиц катализатора в непрерывный поток, поступающий

1410

в бункер 2 для ката11изатора. при отклонениях расхода -v 25%. Этого вполне достаточно, чтобы избежать нежелятельногп повышения темпеоятупы и. слеповательнп. скачков пдвления. Камера 13 (Аиг. 2) в верхней части открыта, чтобы обеспечить перетекание частиц, когда необходимость в техническом обслуживании вызовет надобность в быстром спуске частиц катализатора в бункер 2.

Частицы катализатора рециркулируются из бункера 2 для катализатора в реакторы риформинга. Эти частицы подаются по трубе 15 (фиг. 2) через управляющий клапан 16. По трубе 17 в бункер 2 для катализатора подводится очистительная струя азота. Труба 10 представляет собой линию выравнивания давления, при помощи которой бункер 2 для катализатора соединен с регенерационной колонной 1, чтобы облегчить перенос частиц из указанной колонны 1 в бункер 2 для катализатора.

Из изложенного ясно, что изобретение представляет собой сравнительно простое устройство для успокоения потока, обеспечивающее ровный и непрерывный поток частиц горячего катализатора в бункер для катализатора и практически постоянную передачу тепла от частиц к парам, находящимся в бункере для катализатора. При этом скачки давления, которые могли возникать в бункере для катализатора из-за избыточной температуры регенерционной колонны, практически исключены, благодаря чему исключено также повреждение катализатора, происходящее при таких скачках.

7s

V

/

2

/J

w

«

-5 //

TfiiifJlAff tfif Siifft ftf

..rr.....r,

/j

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации отработанных частиц катализатора | 1986 |

|

SU1577686A3 |

| Способ транспортировки частиц твердого материала для катализаторных систем | 1986 |

|

SU1516003A3 |

| СПОСОБ КОНВЕРСИИ НЕФТЯНОГО СЫРЬЯ | 1991 |

|

RU2040536C1 |

| Многостадийный способ каталитического превращения углеводородов | 1978 |

|

SU1248530A3 |

| Способ регенерации платинусодержащего катализатора риформинга | 1986 |

|

SU1706375A3 |

| Реактор с движущимся слоем катализатора | 1985 |

|

SU1498379A3 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ДИСКРЕТНОГО МАТЕРИАЛА И СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА (ВАРИАНТЫ) | 1996 |

|

RU2174145C2 |

| Способ каталитического крекинга | 1986 |

|

SU1436885A3 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2020 |

|

RU2747527C1 |

1. УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА в процессах каталитического риформинга, содержащее регенерахдюпную колонну, бункер для катализатора, установленньй соосно под регенерационной колонной, трубопровод для подачи катализатора с клапанами, соединякяфШ регенерационную колонну с бункером для катализатора, и стабилизатор потока катализатора, расположённый. иа трзгбопроводе между клапанами, отличаю щ е е с я тем, что, с целью интенсификации каталитического процесса риформинга путем стабилизации потока катализатора, оно снабжено успокоителем потока катализатора, расположенным в верхней части бункера для катализатора под выходным отверстием трубопровода и вьшолненным в виде вертикальной 10тлиндрической обечайки с размещенными в ней вертикапьшлш перегородками, образующими каналы для потока катализатора, и горизонтальной сплошной перегородкой. 2.Устройство ПОП.1, отличающееся тем, что горизонтальная сплошная перегородка закреплена на нижних торцах вертикальных i перегородок и образует с ними камеру задержки катализатора, причем (Л вертикальнью перегородки выполнены перфорированньвв. 3.Устройство по П.1, отличающееся тем, что горизонтальная сплошная перегородка закреплена на юскнем торце обечайки и соединена с НИЖНИМ частями вертикальных перегородок, одна из которых выполнена перфорированной. со 4i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-01-07—Публикация

1981-03-23—Подача