ы

Изобретение касается проблемы- уменьшения температуры в зоне регенерации при осуществлении процесса каталитического крекинга на псевдо- ожиженном катализаторе при использовании сильнококсующегося исходного

СЬфЬЯ.

Целью изобретения является уменьшение максимальной температуры на- грева в зоне регенерации без снижения количества выжигаемого в ней кокса.

Способ осуществляют следующим образом,

Исходное сырье поступает в реакторный стояк или колонну. В этом стояке исходный материал смешивается со смесью регенерированного катали- затора и частиц инертного наполнителя которые поступают по возвратному трубопроводу. Образующаяся таким образом смесь углеводородного сырья, катализатора и слабококсующихся частиц проходит вверх по реакторному стояку- колонне, В этой вертикалияованной колонне происходит большая часть- химических превращений углеводородов. Из этой колонны крекинг -смесь посту- пает в, реакторный резервуар с внут- ренним рабочим объемом. Этот слуясит в качестве зоны сепарации катализатора совместно с частицами наполнителя от парообразных продуктов крекинга. Отработавший катализатор и частицы наполнителя собираются в нижней части реакторного резервуара и постепенно удаляются из него по трубопроводу. Расход вещества через этот трубопровод регулируется специальным уровнемерным регулятором, принцип действия которого основан на регистрации перепада давлений датчиками давления. Изменение в количестве мате риала в реакторном резервуаре приводит к применению перепада давления, регистрируемого указанными датчиками. В соответствии с этим регулятор под-i держиваёт в нижней части реактора заданный объем материала, включая и выключая вентиль. Парообразные угле водороднь:е продукты, содержащие некоторое количество мелких частиц затора и инертного слабококсующегося наполнителя, проходят в циклонный сепаратор, из которого после отделения твердых частиц парообразная продукция выводится наружу.

0 о Q с

5

0

5

Отсепарированные мелкие частицы возвращаются из циклонного сепаратора в рабочий объем реакторного резервуара, В конструкции реактора может быть применен не один, а несколько циклонов, которые при этом могут быть многоступенчатыми, обеспечивая при работе перевод газовой фракции с одной ступени на другую.

Отработавший катализатор и частицы порошкового наполнителя смешиваготг- ся на выходе из трубопровода с реге- Нерационным воздухом (или кислородом), Смесь воздуха, отработавшего катализатора и порошкового наполнителя поступает в регенератор, внутренний объем которого сообщается с подводящим трубопроводом. Внутри регенера- I тора поддерживаются такие условия,

при которых кислород воздуха и кокс, химически взаимодействуя, образуют то- лочный газ, освобождая таким образом катализатор и частицы наполнителя от углеродистого отложения. Регенерированный таким образом катализатор и указанные частицы собираются в промежуточной части регенератора и затем удаляются из нег о через трубопровод, по которому смесь восстановленного катализатора и наполнителя попадает в реакторную колонну. В возвратном трубопроводе имеется регулирующий вен- тиль (клапан), с помощью которого осуществляется контроль расхода регене - рированной катализаторной смеси,Указанный вентиль срабатьшает в зависимости от температуры, измеряемой в реакто- - ре.Управление вентилем осуществляется от регулятора,приним ающего и передаго- щего сигналы. Топочный газ вьшодится из регенераторного резервуара через сепаратор, обеспечивающий разделение газа и катализатора, и трубопровод.

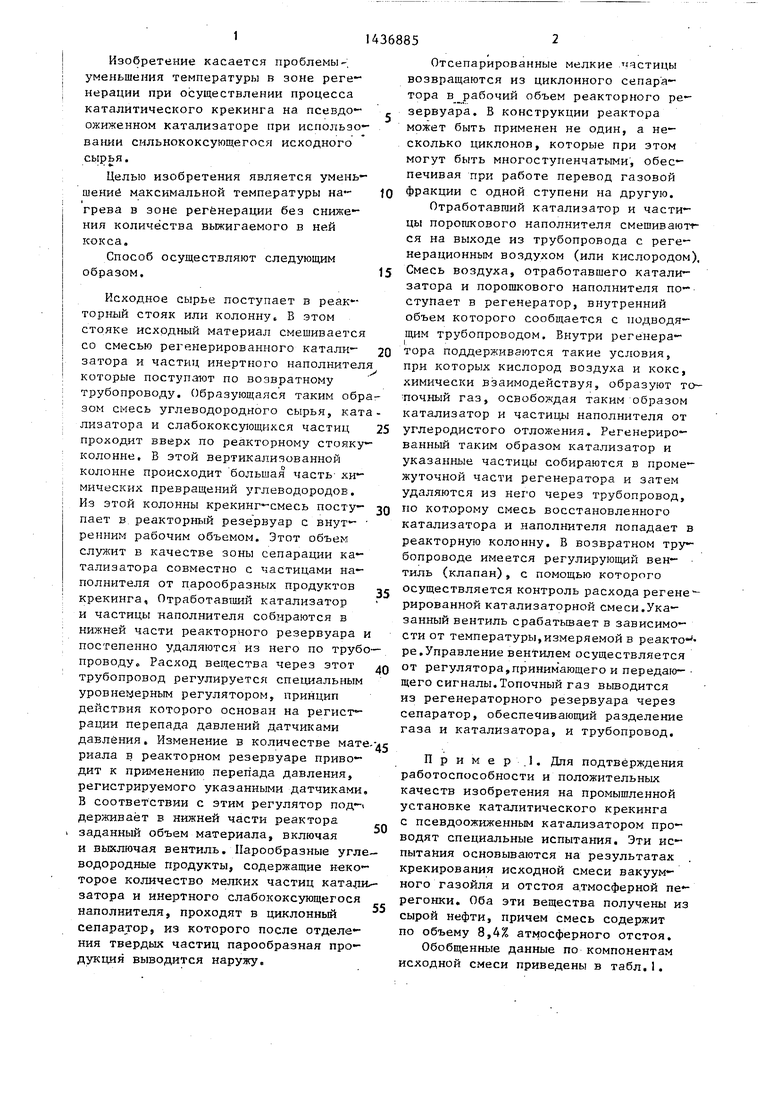

П р и м е р .1, Для подтверждения работоспособности и положительньк качеств изобретения на промышленной установке каталитического крекинга с псевдоожиженным катализатором проводят специальные испытания. Эти испытания основываются на результатах крекирования исходной смеси вакуумного газойля и отстоя атмосферной перегонки. Оба эти вещества получены из сырой нефти, причем смесь содержит по объему 8,4% атмосферного отстоя.

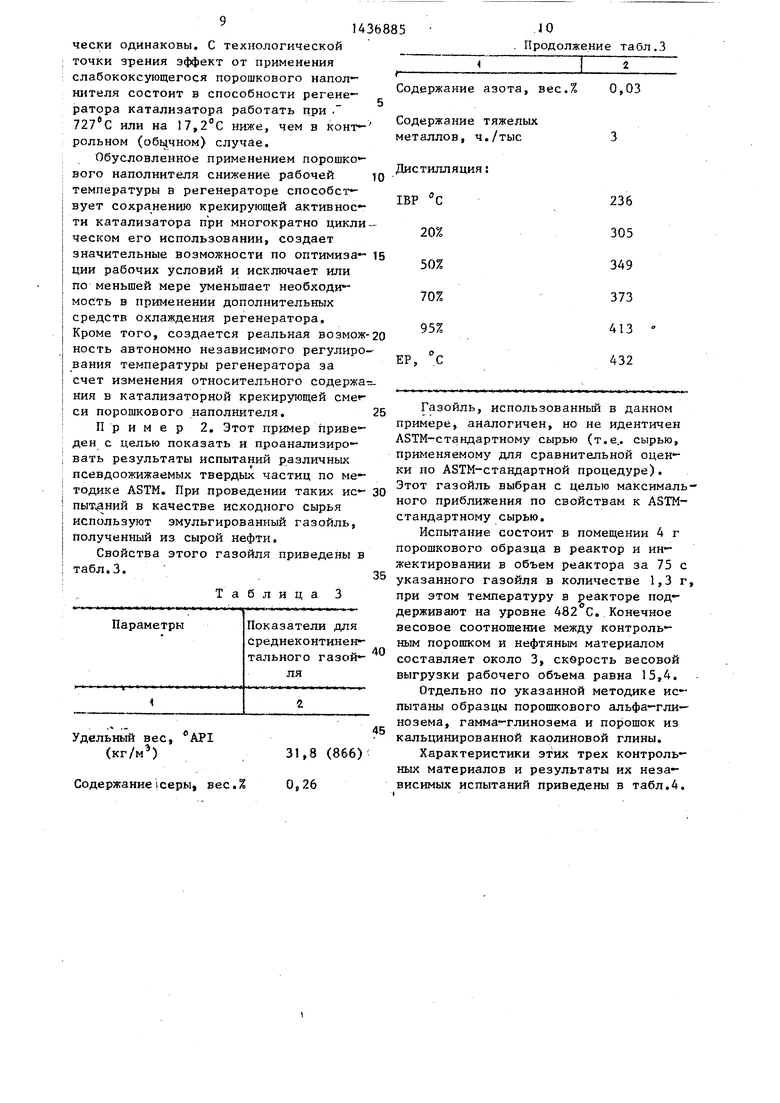

Обобщенные данные по компонентам исходной смеси приведены в табл.1.

25,816,5

(899)(955)

0,931,49

0,29 8,5

0,2 34

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| УСТРОЙСТВО ДЛЯ КРЕКИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2483796C2 |

| УСТРОЙСТВО И СПОСОБ РАСШИРЕНИЯ СТОЯКА | 2020 |

|

RU2785852C1 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| Способ регенерации загрязненного коксом цеолитсодержащего катализатора крекинга | 1977 |

|

SU1003740A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| Способ переработки отбензиненной нефти | 1987 |

|

SU1674692A3 |

Изобретение относится к нефтехимии, в частности к каталитическомуf крекингу. Цель - снижение максимальной температуры нагрева в зоне регенерации без снижения количества выжигаемого в ней кокса. Крекинг в псевдо- ожиженном циркулирующем цеолитсодер- жащем катализаторе высокококсующего- ся углеводородного сырья, 50 об.% которого выкипает выше 2(0°С ведут контактированием при эндотермических условиях крекирования сырья с циркулирующим нагретым крекинг катализа- тором в виде частиц с использованием твердых частиц об -глинозема. Процесс ведут с получением в реакционной зоне низкокипящих углеводородов при охлаждении противотоком катализатора и осаждения на нем дезактивирующих углеродистых примесей. Регенерацию крекирующей активности отработанного закоксованного катализатора ведут выжиганием с него углеродистых отложений в регенерационной зоне при экзотермических условиях, последующей циркуляцией перенагретого и регенери- рованного катализатора из зоны регенерации в зону реакции. Одновременно проводят циркуляцию в смеси с катализатором крекинга псевдоожиженных твердых частиц & -глинозема, имеющих удельную менее 1 м /г и способность к коксоаэбразованию углеродистых отложений, равную 0% и определяемую по стандартному ASTM-методу испытаний крекирующего катализатора на микроактивность. Процесс проводят при массовом соотношении твердых частиц и катализатора 1:9, 4 табл. С S ГО) с й. оо О) 00 00 ел

Примечание, API - Американский нефтяной институт (единицы измерения).

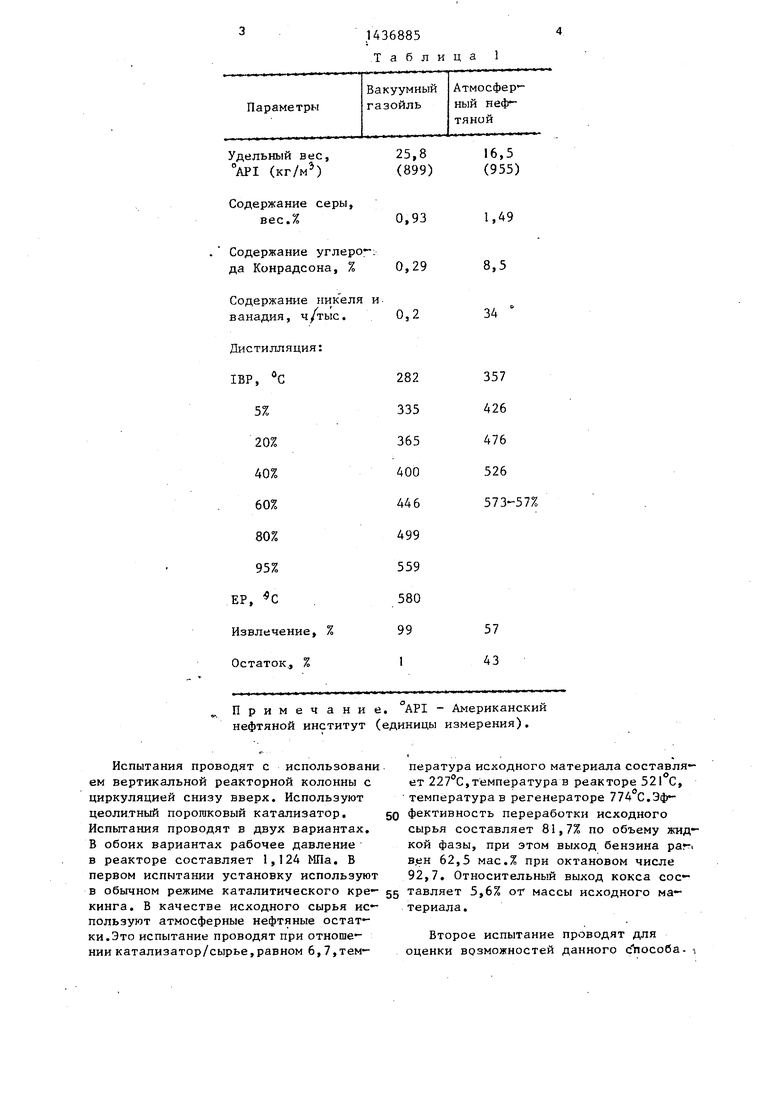

Испытания проводят с использовани ем вертикальной реакторной колонны с циркуляцией снизу вверх. Используют цеоли.тный порошковый катализатор. Испытания проводят в двух вариантах. В обоих вариантах рабочее давление в реакторе составляет 1,124 МПа. В первом испытании установку используют в обычном режиме каталитического крекинга. В качестве исходного сырья используют атмосферные нефтяные остатки. Это испытание проводят при отношении катализатор/сырье, равном 6,7, температура исходного материала составляет 227 С,температура в реакторе 521°С, температура в регенераторе 774°С.Эф- 50 фективность переработки исходного

сырья составляет 81,7% по объему жидкой фазы, при этом выход бензина par. в.ен 62,5 мас.% при октановом числе 92,7. Относительный выход кокса сос- 55 тавляет 5,6% or массы исходного материала.

Второе испытание проводят для оценки возможностей данного с пособа- -,

по сравнению с известными способами (с первым вариантом испытаний). В процессе второго испытания воспроизве ден один из вариантов данного ретения. Исходное сырье то же, что и при первом испытании. Это испытание, проводят при относительном содержании катализатора в крекируемьцс продуктах 6,5. Температура исходного материала составляет 246 С, температура в реакторе , В процессе испытания в реактор-поступает псевдоожи женный поток катализатора с добавкой слабококсующихся твердых частиц неор- ганического оксида с относительным составом 9 вес.. катализатора на 1 вес,ч. упомянутой добавки-наполнителя, т.е. с относительным содержанием компонентов твердой фазы 9:1. В качестве порошкового наполнителя в данном случае используют частицы альфа-глинозема с удельной площадью поверхности менее 1 м /г и с нулевым коксоотложением при о ценке по А8ТМ методике. Метод ASTM (стандартный метод испытаний псевдоожиженных крекирующих катализатороВдПо измерению микроактивности - испытания серии Д3907-80) проводится на специаль- но разработанной лабораторной установ ке. В общем случае проверка на микроактивность заключается в помещении порошкового весом 4 г в реактор и впpыckив.aнии в него стандартной порции газойл я в количестве 1,33 г с выдержкой в течение 75 с при температуре в объеме реактора (482 С), Результирующее весовое от- ношение частиц к нефтепродукту состав

Соотношение масс: катализатор/наполнитель 100/0

Температура сырья, С 227

Давление в реакторе, МПа

0

0

, д о лп

5

ляет около,3, а весовая скорость заполнения объема 16. По результатам такой обработки с помощью обычных контрольно-измерительных средств может быть определен состав крекированных нефтепродуктов и содержание коксовых отложений на отработавших частицах.

Во втором испытании соотношение между крекирующей твердой смесью (катализатор + слабококсующиеся твердые частицы наполнителя) и углеводородным сьфьем составляет 7,5, температура в регенераторе составляет 725°С по сравнению с 742 с при первом испытании. Эффективность переработки сырья составляет 80,5% по объему жидкой фазы при выходе бензина 62,7% (с октановым числом 92,5). Удельный выход кокса составляет 5,6 мас.%. Следует указать, что температура исходного материала при втором испытании равна , в то время как при первом испытании она составляет 227°С, т.е. на 18,9°С меньше. Из практики эксплуатации установок подобного типа известно, что увеличение температуры исходного сырья приводит к увеличению рабочей температуры ре-. генератора. Следовательно, при дополнительном понижении температуры сырья при осуществлении технологии крекирования по второму варианту испытаний можно ожидать еще более сильного снижения температуры в регенераторе по сравнению с приведенными сравнительными данными.

Результаты обоих испытаний приведены в табл.2.

Таблица 2

90/10

246

1 /: 124

Температура в реакторе, С

Отношение катализатор/ /нефть, кг/кг 6,7

Отношение смесь твердых компонентов/нефть, . : кг/кг6,7

Отношение катализатор/ /наполнитель, кг/кг Температура в регенераторе, с

Состав нефтепродукции:

Анализ приведенных сравнительных55 кокса, что и при использовании только

данных показывает, что применение -одного катализатора, слабококсующегося порошкового напол- Дпя обоих сравниваемых вариантов нителя в дополнение к крекирующему реализации крекинг-процесса степень катализатору дает то же количество конверсии и выход продукции практи14368858

Продолжение табл.2

521

520

6,7

7,5

742

725

14

чески одинаковы, С технологической точки зрения эффект от применения слабококсующегося порошкового наполнителя состоит в способности регенератора катализатора работать при . о

или на }7, ниже, чем в контрольном (обь11чном) случае.

Обусловленное применением порошкового наполнителя снижение рабочей температуры в регенераторе способствует сохранению крекирующей активности катализатора при многократно циклическом его использовании, создает значительные возможности по оптимиза - ции рабочих условий и исключает или по меньшей мере уменьшает необходимость в применении дополнительных средств охлаждения регенератора. Кроме того, создается реальная возмож кость автономно независимого регулиро вания температуры регенератора за счет изменения относительного содержа ния в катализаторной крекирующей си порошкового наполнителя.

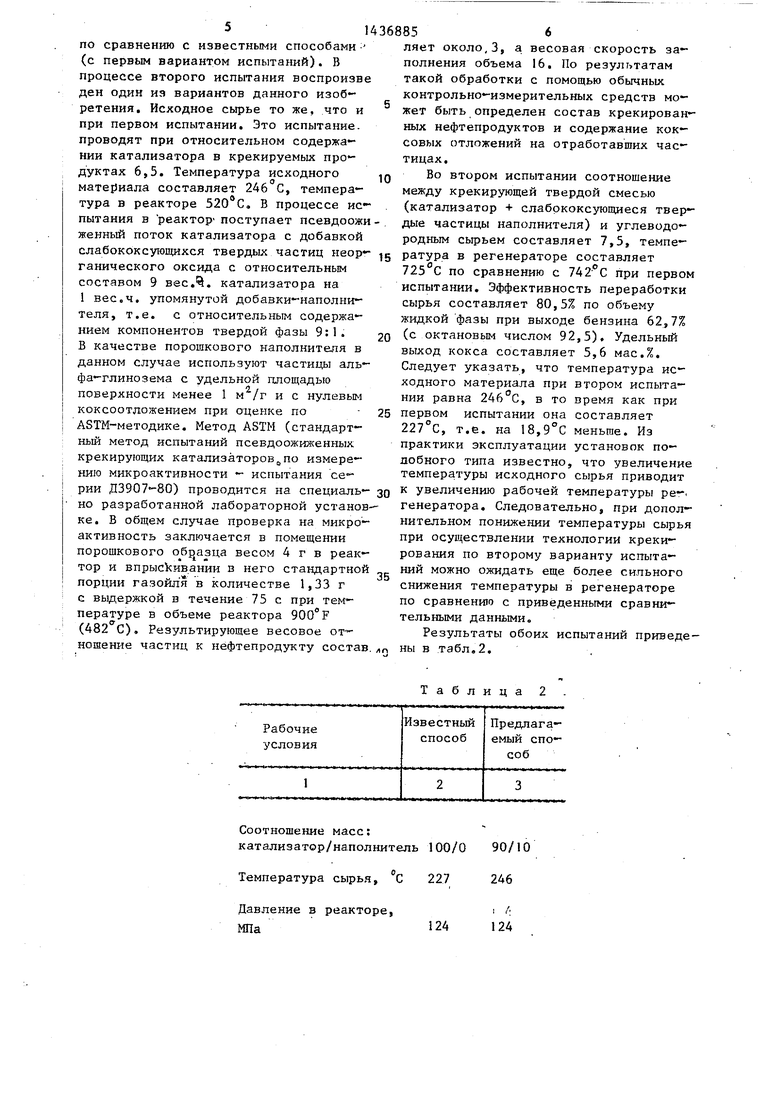

Пример 2, Этот пример приведен с целью показать и проанализировать результаты испытаний различных псевдоожижаемых твердых частиц по методике ASTM. При проведении таких ис- пыт-дний в качестве исходного сырья используют эмульгированный газойль, полученный из сырой нефти.

Свойства этого газойля приведены в табл.3.

Таблица 3

Показатели для среднеконтинен- тального газойля

Удельный вес, (кг/мЪ

API

Содержание серы, вес.%

10

Продолжение табл.З

Содержание азота, вес.% 0,03

тяжелых ч./тыс

я:

236

305 349 373 413

432

Газойль, использованный в данном примере, аналогичен, но не идентичен ASTM-стандартному сырью (т.е.. сырью, применяемому для сравнительной оценки по ASTM-стандартной процедуре). Этот газойль выбран с целью максимального приближения по свойствам к ASTM- стандартному сырью.

Испытание состоит в помещении 4 г порошкового образца в реактор и инжектировании в объем реактора за 75 с указанного газойля в количестве 1,3 г, при этом температуру в реакторе поддерживают на уровне 482 С, Конечное весовое соотношение между контрольным порошком и нефтяным материалом составляет около 3, скорость весовой выгрузки рабочего объема равна 15,4.

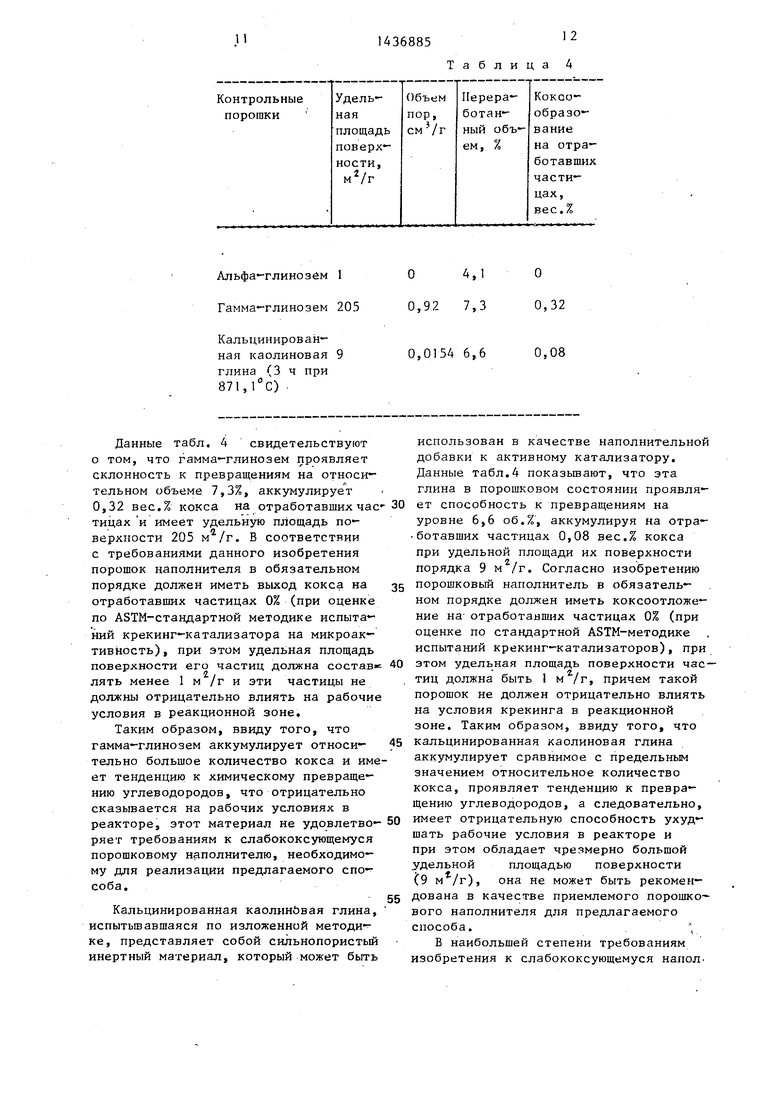

Отдельно по указанной методике испытаны образцы порошкового альфа-глинозема, гамма-глинозема и порошок из кальцинированной каолиновой глины.

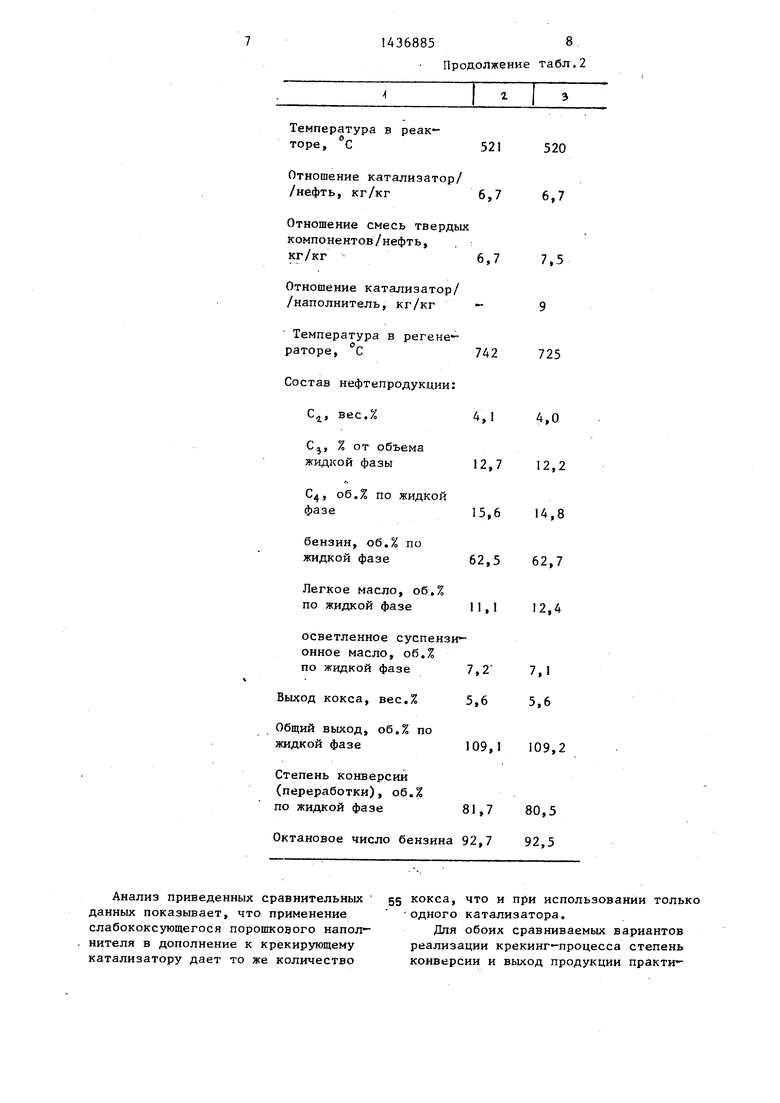

Характеристики этих трех контрольных материалов и результаты их независимых испытаний приведены в табл.4.

Альфа-глинозем Гамма-глинозем

Кальцинированная каолиновая глина (3ч при 871,1 C)

Данные табл. 4 свидетельствуют о том, что гамма-глинозем проявляет склонность к превращениям на относительном объеме 7,3%, аккумулирует 0,32 вес.% кокса на отработавших ча тицах и имеет удельную площадь поверхности 205 , В соответствии с требованиями данного изобретения порошок наполнителя в обязательном порядке должен иметь выход кокса на отработавших частицах 0% (при оценке по ASTM-стандартной методике испытаний крекинг-катализатора на микроак- тивность), при этом удельная площадь поверхности его частиц должна состав лять менее 1 м /г и эти частицы не должны отрицательно влиять на рабочи условия в реакционной зоне.

Таким образом, ввиду того, что гамма-глинозем аккумулирует относительно большое количество кокса и имет тенденцию к химическому превращению углеводородов, что отрицательно сказывается на рабочих условиях в реакторе, этот материал не удовлетво ряет требованиям к слабококсующемуся порошковому наполнителю, необходимому для реализации предлагаемого способа.

Кальцинированная каолин&вая глина, испытьшавшаяся по изложенной методи- ке, представляет собой сильнопористый инертный материал, который может быть

Таблица 4

4,1 7,3

6,6

О 0,32

0,08

0 5 0

0

5

5

использован в качестве наполнительной добавки к активному катализатору. Данные табл.4 показьшают, что эта глина в порошковом состоянии проявляет способность к превращениям на уровне 6,6 об.%, аккумулируя на отра- ботавших частицах 0,08 вес.% кокса при удельной площади их поверхности порядка 9 м /г. Согласно изобретению порошковый наполнитель в обязательном порядке должен иметь коксоотложе- ние на отработавших частицах 0% (при оценке по стандартной ASTM-методике испытаний крекинг-катализаторов), при этом удельная площадь поверхности частиц должна быть I , причем такой порошок не должен отрицательно влиять на условия крекинга в реакционной зоне. Таким образом, ввиду того, что кальцинированная каолиновая глина аккумулирует сравнимое с предельным значением относительное количество кокса, проявляет тенденцию к превращению углеводородов, а следовательно, имеет отрицательную способность ухуд- щать рабочие условия в реакторе и при этом обладает чрезмерно большой удельной площадью поверхности (9 м /г), она не может быть рекомендована в качестве приемлемого порошко вого наполнителя для предлагаемого способа.

В наибольшей степени требованиям изобретения к слабококсующемуся наполяителю удовлетворяет псевдоожиженный порошок альфа-глинозема. Данные табл.4 показьшают, что альфа-глинозем проявляет минимальную склонность к химическим превращениям (4,1 об,%), практически не дает коксообразования ни отработав}иих частицах (при оценке по стандартной ASTM-методике) и имеет удельную площадь поверхности 1 . Дпя реализации положительных качеств данного способа необходимо, I чтобы частицы слаёококсующегося порош JKOBoro наполнителя имели удельную Iплощадь поверхности 1 , при этом коксообразование на отработавших частицах должно быть равно О вес,% (по ASTM-методике). Формула изобретения

Способ каталитического крекинга в

псевдоожиженном циркулирующем цеолит- содержащем катализаторе высокококсующегося углеводородного сырья, 50 об.% которого выкипает при температуре выше 260 С, путем контактирования при эндотермических условиях крекирования сырья с циркулирующим нагретым крекинг-катализатором в виде частиц с использованием твердых частиц oi -гли-

нозема с получением в реакционной зоне низкокипящих углеводородов при охлаждении противотоком катализатора и осаждения на нем дезактивирующих углеродистых примесей, регенерирования крекирующей активности отработанного закоксованного катализатора путем выжигания с него углеродистых отложений в регенерационной зоне при экзотермических условиях. последующей циркуляции перенагретого и регенерированного катализатора из зоны регенерации в зону реакции, отличающийся тем, что, с целью уменьшения максимальной температуры нагрева в зоне регенерации без снижения количества выжигаемого в ней кокса, проводят одновременную циркуляцию в смеси с катализатором крекинга псевдо- ожиженнььч твердых частиц ci-глинозема, 1 м

ванию углеродистых отложений, равную 0% и определяемую по стандартному ASTM-методу испытаний крекирующего катализатора на микроактивность, и процесс проводят при массовом соотношении твердые частицы : катализатор 1:9.

1, имеющих удельную площадь менее / / /г и способность к коксообразо-

| Патент США № 4304659, кл. | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент CUJA № 4493902, кл | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

Авторы

Даты

1988-11-07—Публикация

1986-02-19—Подача