I 1

Изобретение относится к способу многостадийного превращения углево дородного сырья и может быть исполь™ зовано в парофазньгх системах, в которых реакция превращения в основном является эндотермической, а поток углеводородного реагента совпадает по направлению с движением частиц ,катализатора и является практически радиальным.

Целью изобретения является повьше ние производительности процесса,

Сущность способа заключается з .подаче нагретого парообразного угле- водородного сырья и водорода в первую из трех зон катштитичес- кого реактора, в которую одновременно вводят частицы катализатора, и дальнейшего продвижения их под действием веса через каждую из последо- нательных реакционных зон, при этом парообразное углеводородное сырье и водород подают сбоку поперек напралению движения падающих частиц катализатора в каждой зоне, поток продуктов реакции каждой из, последовательных зон подвергают нагреву между последовательными реакционными зонами, из последней зоны отбирают реакционный поток для выделения нормального жидкого продукта из обогащенно го водорода пара, часть которого возвращают на вход первой реакционной зоны, частицы катализатора периодически удаляют из последней реакционной зоны, а свежий или регенерированный катализатор периодически вводят в первую реакционную зону, в кото рую также вводят 30-50 мас,% парообразного углеводородного сырья и водорода, с последующим дополнительньш снижением давления до 0, атм, 50-70 мас.% парообразного углеводо- .родного сырья и водорода также с дополнительным понижением давления до 0,07-0,7 атм вводят во вторую реакционную зону, затем потоки продуктов реакции из первой и второй реакционных зон объединяют и подают в третью реакционную зону.

Предлагаемый способ пригоден для использования в многоступенчатых системах превращения углеводородов, н которых частицы катализатора могут перемещаться под действием силы тяжести через все реакционные зоны. Изобретение предназначено для использования в таких системах реакторов, в которых основные реакяии яв

5302

ляются эндотермическими и проводятся в паровой, фазе. Область примене- НИН изобретения не ограничивается каталитическим реформингом фракций с температурами кипения в интервале кипения нафты. При каталитическом реформинге слой катализатора имеет вид нисходящей колонны в одной или более реакционных камерах. Обычно

0 используют сферические катализаторы с номинальным диаметром 0,8 - 4,0 мм, чтобы обеспечить свободное пересыпание, при котором не образуются мостики или блоки в нисходящей

5 колонне или колоннах катализатора внутри всей системы.

В одной из таких многоступенчатых систем реакционные камеры расположены вертикально одна над другой,

Q и по трубопроводам относительно небольшого диаметра(количество трубопроводов от 6 до 15) частицы катализатора перемещаются из одной реакционной зоны в следующую, ниже рас5 положенную реакционную зону (под действием силы тяжести) и удаляются из последней реакционной зоны. Затем частицы катализатора транспортируют в верхнюю часть приспособления

JQ для регенерации катализатора, которое также функционирует с нисходящей колонной частиц,регенерированные частицы катализатора транспортируют в верхнюю часть верхней реакционной зоны в шахте. Чтобы создать и облегчить движение потока под действием силы тяжести внутри каждой реакционной камеры, так же как и при переходе из одной зоны в другую, особенно

35

важно, чтобы частицы катализатора мели относительно небольшой номинальный диаметр (менее 4,0 мм).

В конверсионной системе с отдельными реакционными зонами, расположенными одна возле другой, в которых движение происходит под действием сил тяжести, камеры для транспортировки катализатора используют для переноса частиц из нижней части одной зоны в верхнюю часть последующей зоны, и из последней реакционной

зоны в верхнюю часть устройства для регенерации.

Каталитический реформинг углеводородов, кипящих в интервале кипения нафты,, в парофазньгх операциях осуществляют при температуре слоя катализатора 371 - 549 С, давлении 4,4 69 атм, объемной скорости жидкости в час (определенной как объем свежего сырья в час на объем всех частиц катализатора) 0,2-10,0 и молярном отношении водорода к углеводороду от 0,5:1,0 до 10,0:1,0. Системы реформинга с непрерывной регенерацией отличаются рядом преимуществ по сравнению с системами с неподвижным слоем; возможностью эффективно работать при относительно низких давлениях (4,4-14,6 атм) и более высокими температурами катализатора на входе (510 - ).

Реакции каталитического реформинга включают дегидрирование нафтенов до ароматических углеводородов, де- гидроциклизацию парафинов до ароматических углеводородов, гидрокрекин парафинов с длинными цепями в низко Ki-тящие, обычно ж идкие материалы и изомеризацию парафинов. Эти реакции проводят с использованием одного или более благородных металлов VIII группы (например, платины, иридия, родия палладия) в соединении с галоидом, например хлором и (или) фтором и пористого материала носителя (окиси алюминия) .Предпочтительным является одновременное использование каталитического модификатора (кобальта, никеля, галлия, германия, олова, рения, ванадия или их смеси). Независимо от выбранной композиции катализатора необходимо создать поток частиц катализатора вниз через систему.

Каталитический реформинг обычно имеет несколько ступеней, в каждой из которьпс находится различное количество катализатора. Реагент, водо- род и углеводородное сырье последовательно протекают через реакционные зоны для увеличения объема катализатора с промежуточным нагревом. В систему с тремя реакционными зонами обычно загружают катализатор следующим образом: в первую - 10 - 30%, во вторую - 20 - 40%, в третью - 40 - 60%. В реакционной системе с четырьмя реакционными зонами загрузки катализатора следующие: в первой зоне - 5 - 15%, во второй - 15 - 25% в третьей - 25 - 35%, в четвертой - 35 50%. Неравномерное распределение катализатора облегчает распределение реакций, а также общей теплоты реакции.

Отложение частиц катализатора у перфорированной центральной трубы

25

485304

происходит, во-первых, из-за высокой скорости движения пара в горизонтальном направлении через кольцеобразную зону, заполненную катализатором, при- чем этот нежелательный эффект возрастает по мере уменьшения площади поперечного сечения и толщины слоя катализатора. Поэтому в многоступенчатых системах каталитического реформинга fQ этот эффект наиболее ярко выражен в первой и второй реакционных зонах с наименьшей площадью поперечного сечения, несколько меньше он в третьей реакционной зоне и еще меньше J, в четвертой реакционной зоне из-за большей ее высоты и большей площади поперечного сечения. Разделение потока реагентов (свежего углеводородного сырья и рециклизованного водо- 2„ рода) служит для уменьшения массы, протекающей через каждую из первых реакционных зон. Относительные количества должны составлять 30-50мас.% для первой реакционной зоны и 50 - 70 мас.% для второй реакционной зоны.

Ограничение потока, вытекающего из первой реакционной зоны, вместе с ограничением потока реагента, вводимого во вторую зону, обеспечивает перепад давления от первой зоны к второй. В системе превращения, состоящей из четырех реакционных зон, поток, вытекающий из третьей реакг- ционной зоны, ограничивают перед введением в четвертую реакционную 35 зону Ограничения потоков, вытекающих из различных реакционных зон, можно осуществить любым способом, результатом которого является дополнительное увеличение перепада давле- ния для всей системы реактора от 0,07 до 0,7 атм для казкдого ограничения .

Ограничение потока свежего сырья и водорода, поступающих во вторую зону, приводит к дополнительному увеличению перепада давлений от 0,07 до 0,7 атм. Ограничения потока можно осуществлять за счет использо- , вания трубок Вентури, регулировочных 50 вентилей, диафрагм с отверстиями и т.д., причем для работы в парофаз- ных системах предпочтительны диафрагмы с отверстиями..

Отложение катализатора у перфо- 55 рированной центральной трубы является функцией двух независимых величин: массового расхода пара и плотности паров, которые протекают в горизон-

30

тапьном направлении через кольцеобразный слой катализатора и через пер форированнуго центральную трубу. Для снижения или исключения отложения катализатора для заданной конструкции потока свежего сырья скорость рециклизованного газа, богатого водородом, поступающего в систему,, следует снизить. При этом, однако, снижается массовый поток в данной реакционной зоне, что, в свою очередь, снижает перепад давления в системе реактора. При этом снижается эффективное давление в начальной реакционной зоне, в которой отложения катализатора наиболее в;:1ли- ки и представляют наибольшие затруднения, при этом происходит соответствующее снижение плотности пара, Использование ограничительных диафрагм (или других подходящих при™ способлений) увеличивае перепад давления.в цепи реактора, что повышает давление в первой реакционной :-.оне и, следовательно 5 плотность паров. Более высокая плотность пара ведет к меньшему отложению катализа торг., Использование ограничительных диафраг; i приводит также к большему потоку pet лизозанкого газа,, что снижает отлол :- -т 1е /глеродсог цержащег материала в регенерационнок загруз-- ке, расположенной в приспособлении для регенерации-. Кроме того,, конечная реакционная зона работает при более низком давлении, что приводит к более благоприятному выхо/ду жидкости. Предпочтительно, чтобы ограничительные диафрагмы располагались вьппе промежуточных нагревателей реакционных зон для того, Чтобы снизить рабоче.е давление нагревателя и повысить скорость потока, вытекающего из реактора в трубах нагревателя. Все зто приводит к снижению потока в первой и во второй реакционых зонах, повьппает плотность пара.- и перепад давлений во всей системе реактора и уменьшает образование sacTofiHb fx зон катализатора„

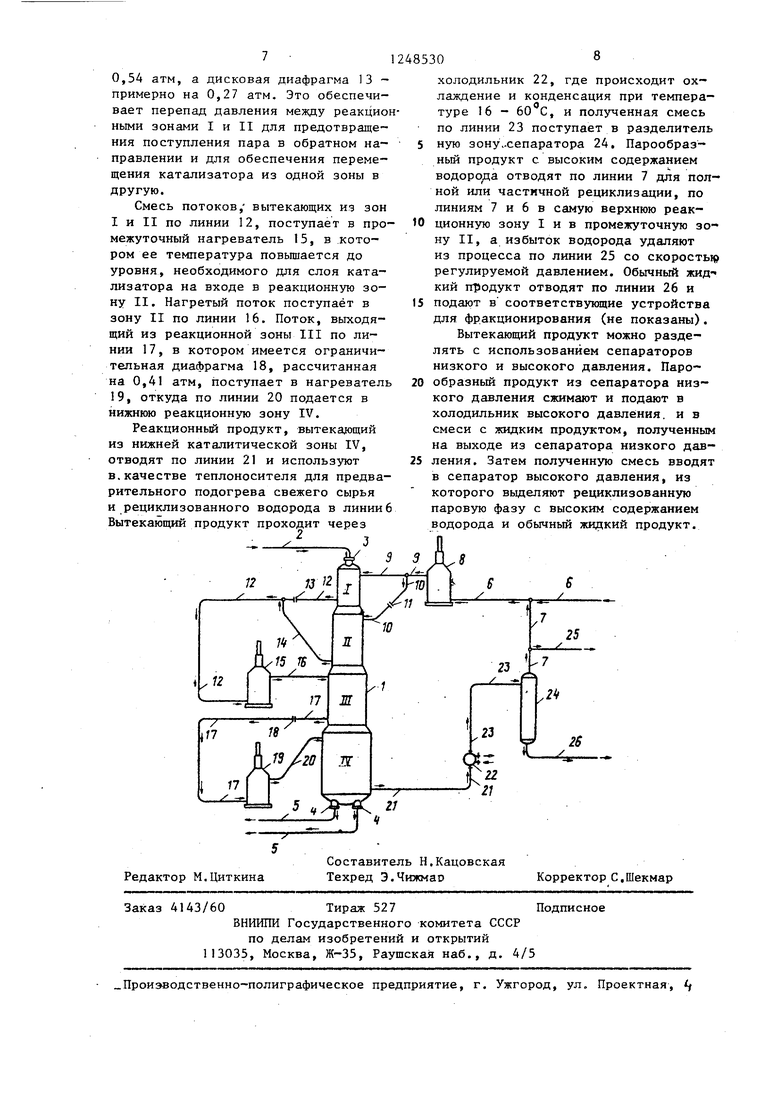

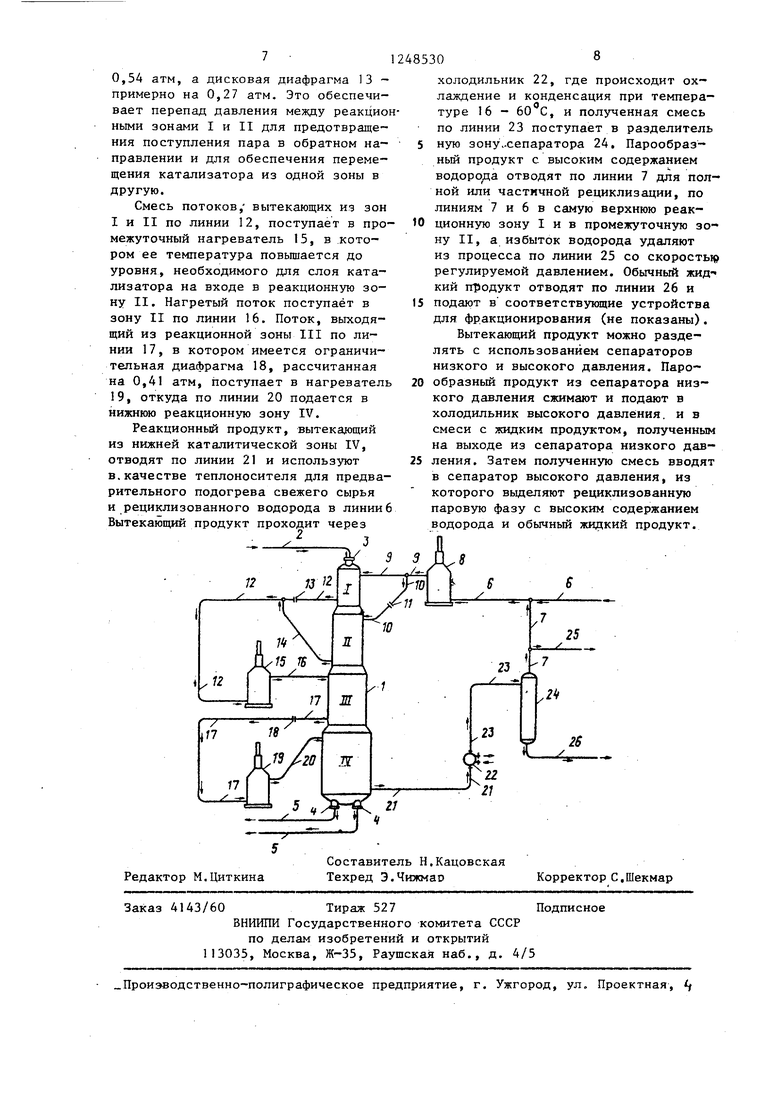

На чертеже представлена установка для осуществления предлагаемого способа.

., -одержит реактор 1 шах , верхней реакционной во- -и: 1, промежуточнь ми зонами II и .-ХI и нижней реякционной зоной IVg расположенчьп.к одна над другой,. Их

5

48530& .

размеры таковы, что но длине и площади поперечного сечения кольцеобраз ного слоя KaTa,jn-i3aTopa распределение по,лного объема катализатора, составляет 10% (зона 1),15% (зона II, 25% (зона III) и 50% (зона IV). При бесперебойной работе частицы свежего или регенерированного катализатора вводят через трубопровод 2 и

|0 входное отверстие 3 в верхнюю часть зоны I, далее под действием силы тяжести они последовательно поступают в реакционные зоны 11, III и IV, затем их удаляют из реакционной си-

J5 стемы через выходные отверстия 4 и трубопроводы 5, Удаленнь е частицы катализатора можно транспортировать ,в непрерывно функционирующую зону регенерации (не показана) или можно

20 хранить до тех пор, пока накопится количество5 достаточно для периодической регенерации. Скорость потока катализатора через систему реактора 1 шахтного типа, или промежуток вре25 мени, необходимый для того, чтобы частицы катализатора, загруженные в систему, прошли четверную зону и были удалены для регенерации, опре- де,ляется скоростью регенерации. Скорость удаления катализатора или ре- генерационную загрузку можно регулировать, изменяя рабочие параметры при непрерывной работе системы.

30

Сырье,с температурой кипения в интервале кипения нафты загружают по линии 6 и смешивают с обогащенной водородом паровой фазой, поступающей по линии 1, После теплообмена с одним и,ли более технологическими потоками с высокой тем1 1ературой смесь проходит через нагреватель 8, где ее температура повьшается далее, чтобы достичь ну;кной температуры на входе Б с,пой катализатора в реакцион™ ных зонах I и II. Приблизительно 60% в:агретого потока реагента, переме- ил.гьэщегося по линии 9. отклоняется по линии 10J в которой имеется дисковая диафрагма П, и через диафрагму по- етзшает в реакционную зону II, ос- тгшьные 40% потока по линии 9 поступают в реакционную зону I. Выходящий из- первой зоны поток по линии 12, на ;оторой установлена дисковая диафрагма 13t смешивают с потоком, который по линии 14 выходит из реакционной зоны II. В данном случае дисковая диафрагма 1 1 рассчитан,а примерно на

/

0,54 атм, а дисковая диафрагма 13 примерно на 0,27 атм. Это обеспечивает перепад давления между реакци ньми зонами I и II для предотвращения поступления пара в обратном на правлении и для обеспечения перемещения катализатора из одной зоны в другую.

Смесь потоков, вытекающих из зо I и II по линии 12, поступает в пр межуточный нагреватель 15, в котором ее температура повьшается до уровня, необходимого для слоя катализатора на входе в реакционную зону II. Нагретый поток поступает в зону II по линии 16. Поток, выходящий из реакционной зоны III по линии 17, в котором имеется ограничительная диафрагма 18, рассчитанная на 0,41 атм, поступает в нагревател 19, откуда по линии 20 подается в нижнюю реакционную зону IV.

Реакционньй продукт, вытекающий из нижней каталитической зоны IV, отводят по линии 21 и используют в.качестве теплоносителя для предварительного подогрева свежего сырья и рециклизованного водорода в линии

Вытекающий продукт проходит через

2

Редактор М.Циткина

Составитель Н.Кацовская Техред Э.Чижмао

Заказ 4143/60

Тираж 527

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раущская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, i

8

холодильник 22, где происходит охлаждение и конденсация при темпераконденсация

туре 16 - 60 С, и полученная смесь по линии 23 поступает в разделитель ную зону ..сепаратора 24. Парообразный продукт с высоким содержанием водоро ца отводят по линии 7 для полной или частичной рециклизации, по линиям 7 и 6 в самую верхнюю реакционную зону I и в промежуточную зону II, а избыток водорода удаляют из процесса по линии 25 со скоростыр регулируемой давлением. Обычный жид- кий продукт отводят по линии 26 и подают в соответствующие устройства для фракционирования (не показаны). Вытекающий продукт можно разделять с использованием сепараторов низкого и высокого давления. Паре- образньй продукт из сепаратора низкого давления сжимают и подают в холодильник высокого давления, и в смеси с жидким продуктом, полученным на выходе из сепаратора низкого давления. Затем ползгченную смесь вводят в сепаратор высокого давления, из которого вьщеляют рециклизоваиную паровую фазу с высоким содержанием водорода и обычный жидкий продукт.

Корректор С.Шекмар

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конверсии углеводородов | 1980 |

|

SU1375119A3 |

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| Способ конверсии углеводородного сырья | 1982 |

|

SU1711667A3 |

| Способ автоматического управления процессом каталитического риформинга | 1976 |

|

SU694080A3 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КОНТАКТА РЕАГЕНТОВ С КАТАЛИЗАТОРОМ В ФОРМЕ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2215576C2 |

| Способ разделения продуктов реакции парофазной дегидроциклодимеризации С @ -С @ -углеводородов | 1985 |

|

SU1523052A3 |

| Способ каталитического крекинга | 1986 |

|

SU1436885A3 |

| Способ удаления адсорбированного материала из адсорбента | 1977 |

|

SU1153813A3 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| Патент Cl JA № 3647680, кл.208-65, 1972. |

Авторы

Даты

1986-07-30—Публикация

1978-08-28—Подача