Изобретение относится к порошковой металлургии, а именно к получению ленты, волокон и порошка охлаждением расплава на вращающемся кристаллизаторе и может быть использовано для получения металлов и сплавов в аморфном состоянии, повьпиения растворимости легирующих элементов в твердом растворе, устранения макрои микроликвации и для уменьшения размеров зерна за счет сверхвысокой скорости охлаждения.

Известно устройство для осуществления способа получения металлических нитей вытягиванием расплава, содержащее теппоотводящий диск и ванну с расплавом fl .

Недостатком известного устройства является отсутствие интенсивного охлаждения теплоотводящего диска.

Наиболее близким к предлагаемому по технической супщости и достигаемому результату является устройство содержащее теплоотводящий кристаллизатор с кольцевыми выступами из высокотеплокроводного материала, ванну с pacплaвo s, систему нр,цдержания за данного уровня погружения кристаллизатора в расплав и систему охлаждения с циркулирующем хладагентом, а также привод кристаллизатора, кри,сталлизатор выполнен в виде цилиндра, а его рабочая кромка представляет собой вершину треугольника с притуапенной кромкой S, причем вершина треугольника, равна 50-60 2J .

Однако воздуиное или водяное охлаждение кристаллизатора не позволяет регулировать скорость охлаждения в широких пределах, которая является cyщecтвeнньц фактором для изменения режима закалки материалов, позволяющим изменять их свойства и размеры

Кроме того, у устройства низкая скорость охлаждения материалов, что приводит к вынужденным остановкам и снижающей эффективность закалки материалов из жидкого состояния. Известное устройство не позволяет получить высокодисперсные материалы, так как ползгчаемые на них изделия имеют поперечное сечение порядка 50-60 мкм.

Цель изобретения - повышение дисперсности материала путем увеличени скорости охлаждения.

Поставленная цель достигается тем, что в устройстве для получения

волокон, иголок и порошков из расплава, содержащем цилиндрический с кольцевыми выступами кристаллизатор, установленный на валу с приводом вращения, ванну с расплавом и систему охлаждения с циркулирующим .хладагентом, в кристаллизаторе и внутри вала выполнены полости для заполнения хладагента, причем полость внутри вала соединена с системой циркулирую ющего хладагента, а размеры кольцевьрс .выступов удовлетворяют соотношениям

О.ОЗЬ а 0,061,1 Ъ Ь 1,5Ь

где а - толщина выступа;

b - расстояние между выступами; Ь высота выступа.

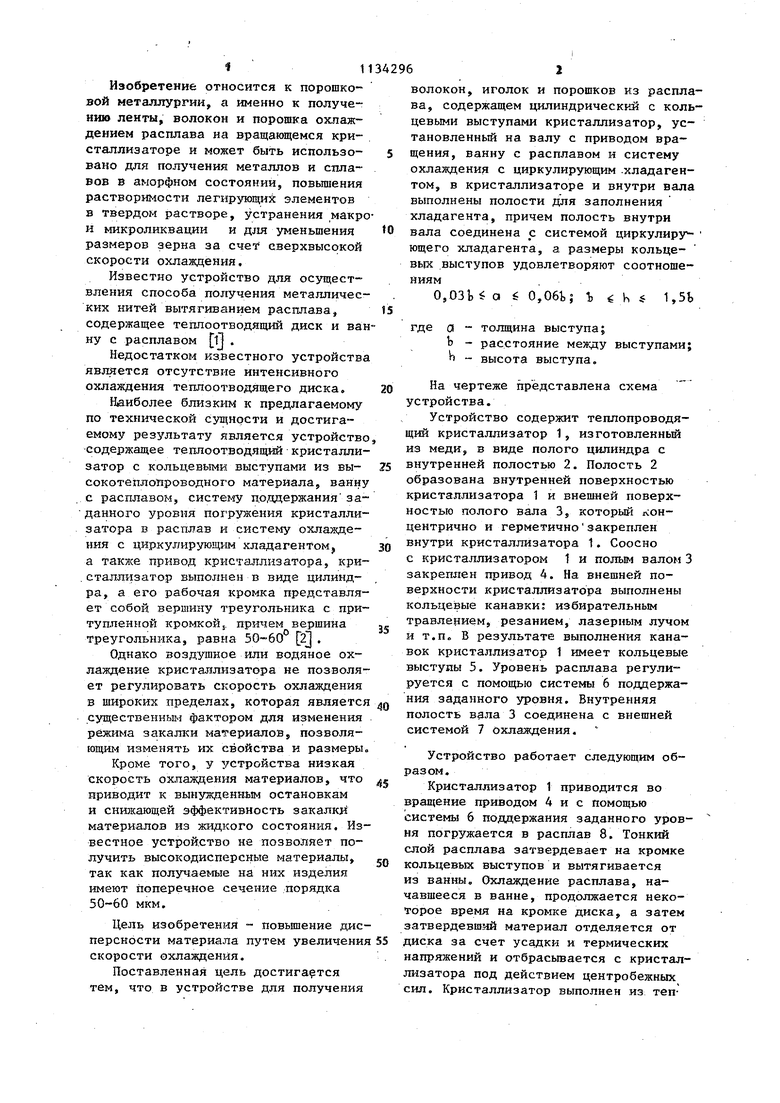

На чертеже представлена схема устройства.

Устройство содержит теплопроводящий кристаллизатор 1, изготовленный из меди, в виде полого цилиндра с внутренней полостью 2. Полость 2 образована внутренней поверхностью кристаллизатора 1 и внешней поверхностью полого вала 3, который лонцентрично и герметичнозакреплен внутри кристаллизатора 1. Соосно с кристаллизатором 1 и полым валом 3 закреплен привод 4. На внешней поверхности кристаллизатора выполнены кольце:вые канавки; избирательным травлением, резанием, лазерным лучом и т.п. В результате выполнения канавок кристаллизатор 1 имеет кольцевые выступы 5. Уровень расплава регулируется с помощью системы 6 поддержания заданного уровня. Внутренняя полость вала 3 соединена с внешней системой 7 Охлаждения.

Устройство работает следующим образом.

Кристаллизатор 1 приводится во вращение приводом 4 и с помощью системы 6 поддержания заданного уровня погружается в расплав 8. Тонкий слой расплава затвердевает на кромке кольцевых выступов и вытягивается из ванны. Охлаждение расплава, начавшееся в ванне, продолжается некоторое время на кромке диска, а затем затвердевший материал отделяется от диска за счет усадки и термических напряжений и отбрасьгоается с кристаллизатора под действием центробежных сил. Кристаллизатор выполнен из теплопроводящего материала и передает тепло от охлаждаемого расплава 8 к охла дающей жидкости 9, В результате нагрева температура жидкости поднимает ся и она интенсивно испаряется. На перевод жидкости в парообразное сост яние затрачивается теплота парообраз вания и при этом дальнейшего повьппения температуры не происходит и температура охлаждающей жидкости равна температуре кипения. Использование легкокипящих жидкостей позволяет под держивать низкую температуру кристал лизатора. В качестве легкокипящих жи костей можно использовать жидкий азот или другие сжиженные газы,, воду спирт. Для охлаждения рабочей жидкос ти внутри полости вала имеется внешняя система 7 охлаждения, через кото рую с регулируемой скоростью подается охладитель из внешнего источника. Внешняя система 7 охлаждения,не связана жестко с кристаллизатором 1, по этому конструкция охлаждаемого диска упрощается. Жидкость 9 под действием центробежных сил омывает основани кольцевых выступов 5 и испаряется. Пар конденсируется на внешней поверх ности полого вала 3 за счет внешнего хладагента, которьй может быть и ежи женным газом и водой, причем скорост подачи внешнего хладагента можно регулировать, изменяя при этом скорост охлаждения материала в широких пределах. Возможность изменения подачи внешнего хладагента позволяет изменять скорость охлаждения в пределах 10-10° К/с. При высоте h выступов 5 менее ширины канавки Ь происходит залипание расплава между выступами и волокнистые материалы не производятся. При высоте h , в 1,5 раза превбппающей ширину канавки Ь происходят их перегрев и контроль за размерами и формой разбрызгиваемого материала теряется5 а главное не проис-. х.одкт закалки материала. Количество хладагента во внутренней нолости 2 вводится при изготовле НИИ в пределах 0,1-0,3 от объема полости. При меньшем количестве во-ды Щ)Оисходит перегрев кристаллизатора, приводящий к потере контроля и к разбрызгиванию без закалки. При количестве хладагента большем, чем 0,3 от объема полости 2, достигается предел скорости охлаждения 10 К/с, так как избыточное количество воды. 1 964 за счет центробежных сил постоянно находится у кольцевых выступов, поддерживая их температуру постоянной, причем вьш1е температуры парообразования. Соотношения толщины выступа а , расстояния между выступами Ь и высо. ты выступа h должны удовлетворять условиям 0,03 г i 0,06 и 1 i l fr 1,5. оЪ При таких условиях возможно получить волокна, иголки и порошки не более 10 мкм в поперечном размере. Изменение соотношений приводит к увеличению размеров и к получению плоских не технологических полос. Граничные размеры медного цилиндра кристаллизатора диаметром 200 мм и высотой too мм рассматривали в двух вариантах. Минимальный вариант. D 200 мм (диаметр кристаллизатора) ; а О,1 мм; Ь 3 мм; h ЗммиК 4,5мм. Объем воды составляет 0,1 от объема полости, а затем дополняется до 0,3. Максимальный вариант. D 200 мм (диаметр кристаллизатора); толщина выступа 0,5 мм; расстояние между выступами 8 мм; высота выступа 8 мм и 12 мм; объем внутреннего хладагента варьируется в пределах 0,1-0,3 внутреннего объема полости. При изменении внутреннего объема рабочей жидкости в указанных пределах и при указанных граничных размерах я , Ъ и Ь получали одинаковые размеры закаленных волокон. Скорость вращения 3000 об/мин при указанных выше параметрах кристал.лизатора дает возможность получать из расплава с 1400 С сплав с составом: 43 Fe; 45 N; 8,5 Р; 3 В с поперечным размером не более 10.мкм. Предлагаемое изобретение позволят получить до 600 кг/ч высокодисерскых волокон и порошков, т.е. 6 раз больше, чем прототип. Таким бразом, только по весу получаемых олокнистых материалов от одной усановки, исходя из ее стоимости, кономический эффект составляет 5000 руб., так как стоимость одной становки в обеих случаях составлят 5000 руб. Технический эффект от .высокодисперсных материалов еще выше так как пайка, прессование, спекание происходит при более низких температурах и давлениях. . 5 Высокие скорости охлаждения 10 10 К/с позволяют эффективно охлаждать все рабочие кромки цилиндричес ких выступов при высокой скорости вращения кристаллизатора 2-10Л5 с.об/мин, что приводит к повышён:ию производительности одной установки в 6 раз и более. В зависимости от формы кромки кольцевого выступа (диска) можно получат продукцию различной формы. С помощью диска, имеющего гладкую поверхность рабочей кромки, можно получить непре рывную ленту из различных металлов, сплавов или других материалов, которые можно расплавить. Ширина ленты равна ширине рабочей кромки диска, толщина зависит от режимов получения и от свойств расплава. Используя заостренную кромку можно получить непр рывное волокно, сечение которого зависит от режимов получения. Нанесекие на заостренную кромку насечек, прерывающих процесс получения волок на, можно получить отрезки волокна

заданной длины (иголки или порошок 1

нению с равновесной. 66 игольчатой формы). На гладком диске с насечками можно получить порошок чешуйчастой формы. Изменяя форму рабочей кромки диска, можно получить порошок с частицами различной формы и размеров. Замена одного диска другим позволяет быстро переходить на производство Любого продукта с заданными формой и размерами. Предлагаемое устройство позволяет получить волокна труднодеформируемых материалов, сокращает число операций процесса получения волокон с нескольких десятков до одной, увеличивает производительность процесса получения волокон на одной установке в несколько десятков раз. Полученная с помощью предлагаемого устройства продукция обладает комплексом повьш1енных физических и эксплуатационных свойств путем сверхвысокой скорости охлаждения расплава К/с. Например, получены аморфные сплавы на железной и железо-никелевой основе, обладающие высокими магнитными, механическими свойствами и отличающиеся стойкостью к воздействию агрессивной среды и радиации. В 50-100 раз повьпиена растворимость легирующих элементов в твердом растворе алюминия по срав

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061582C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ПРИСАДОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2060859C1 |

| КРИСТАЛЛИЗАТОР ВАЛЬЦОВЫЙ | 1994 |

|

RU2094074C1 |

| Диск для получения диспергированного материала | 1990 |

|

SU1770096A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2099163C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| ЗАГОТОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСРАКЦИЕЙ ВИСЯЩЕЙ КАПЛИ РАСПЛАВА | 1996 |

|

RU2087261C1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН, ИГОЛОК И ПОРОШКОВ ИЗ РАСПЛАбА, содержащее цилиндрический с кольцевыми выступами кристаллизатор, установленный на валу с приводом вращения, ванну с расплавом и систему охлаждения с циркулирующим хладагентом, отличающеес я тем, что, с целью повышения дисперсности материала путем увеличения скорости охлаждения, в кристаллизаторе и внутри вала выполнены полости для заполнения хладагента, причем полость внутри вала соединена с системой циркулирукщего хладагента, а размеры кольцевых выступов удовлетворяют соотношениям: 0,03ti а 0,06bi ,5Ь где о - толщина выступа; (Л о - расстояние между выступами; с h высота выступа, JZfeC-H

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3812901, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОДВИЖНОЕ УСТРОЙСТВО ВЫХОДА ВОЗДУХА ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2462396C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-01-15—Публикация

1983-12-29—Подача